海洋钻井绞车智能刹车控制系统国产化改造

王 伦,周宏宇,孙龙林,刘建新

(中石化海洋石油工程有限公司 上海钻井分公司,上海 201208)

钻井绞车刹车是海洋钻井平台最为核心的设备[1],某海洋钻井平台配置2 套刹车,1 套为带式刹车(下文简称带刹),用刹把操作,操作者需有丰富的操作经验和较大体力[2],另配置1 套涡磁刹车作为辅助刹车,用于减速[3]。随着钻机自动化水平的不断提高,为增强设备安全性、可靠性并降低操控者劳动强度[4],本世纪初,某海洋钻井平台在保留刹把的基础上,加装了智能刹车。其执行器与刹把共用转动轴,通过操作手柄(俗称小刹把)控制液压,从而控制液压油缸的伸出量而控制刹带的松紧,并集成游车防碰功能,操作简单、省力,对操作经验要求较低。该控制系统下位机为可编程逻辑控制器(PLC),上位机为按键式控制屏,由欧洲某公司集成设计。随着电子产品的更新换代,原控制屏已停产,无法采购备件,只能升级为新一代产品。但原控制系统采用当时较为流行的DP通讯(一种总线通讯方式),PLC作为DP主站,控制屏为从站,因此,更换控制屏型号时,需更改PLC的相关设置、加载新控制屏的GSD(DP通讯设备的驱动文件)[5],并升级PLC 程序。由于受知识产权与专利保护,厂家对原程序严格保密,升级时需派遣外籍工程师至现场服务,服务费用居高不下。因此,国产化改造为解决这些问题的有效措施[6],但该系统直接关乎生产安全与生产效率、风险识别与控制、不同年代设备之间兼容、控制屏编程等,并不简单[7],本文以某海洋钻井平台智能刹车控制系统为例,介绍其改造方法。

1 工艺原理、控制设备组成与功能

海洋钻井绞车(下文简称钻井绞车)刹车系统的改造风险识别与控制是进行项目改造的基础。掌握智能刹车的工艺原理与控制系统组成,了解被改造部分在系统中的功能、与其它设备的联系,是识别风险的前提。

1.1 工艺原理

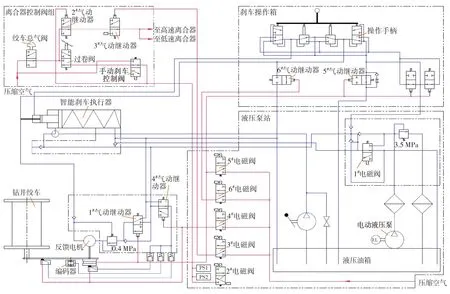

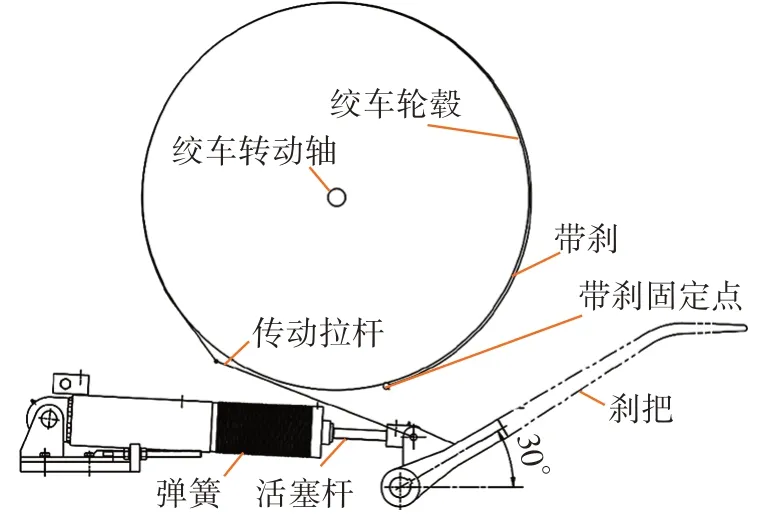

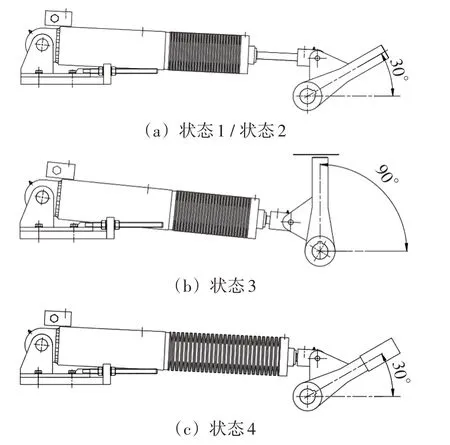

智能刹车液压工艺原理示意图及传动示意图分别如图1、图2 所示(与控制无关的元器件未画出),图1 中红线为气管线、蓝线为油管线。智能刹车主要包括刹车执行器、刹车操作箱、液压泵站和钻井绞车反馈电机与阀组、绞车离合器控制阀组、编码器。刹车执行器外形及其动作状态如图3 所示,包括伺服油缸和弹簧油缸2 种驱动方式,主要有4种状态。

图1 智能刹车液压工艺原理示意图

图2 智能刹车传动示意图

图3 刹车执行器外形及其动作状态

1)状态1:伺服油缸刹车状态。当电动液压泵开启、液压输送至执行器的弹簧油缸,将弹簧完全缩回后,带刹的松紧由伺服油缸的伸缩量控制,当操作手柄置于刹车位时,伺服油缸活塞杆完全伸出,活塞杆驱动带刹从而刹车。

2)状态2:手动刹车状态。液压泵站停机后,系统无液压,用手动液压泵打压,并将执行器弹簧完全缩回后,带刹的松紧或刹车由刹把控制。

3)状态3:刹车松开状态。同状态1,弹簧缩回,当操作手柄置于中位时,伺服油缸活塞左右侧压力相同,活塞杆收回,刹车松开。

4)状态4:弹簧刹车状态。正常情况下,同状态1,当弹簧油缸失去液压时,弹簧立即弹开,推动带刹从而刹车。

智能刹车控制系统主要通过控制6 个电磁阀实现相关功能。

1)1#电磁阀,用于紧急刹车。正常情况下,该电磁阀关闭。当发生电源失电、按下急停按钮、液压泵站停机、游车超速、触碰止点等异常情况时,PLC 控制该电磁阀打开,释放弹簧油缸内的液压油,弹簧立即弹开从而刹车。

2)2#电磁阀,用于刹车复位。钻井绞车大绳过卷导致过卷阀动作,或者手动刹车控制阀打开后,压缩空气控制2#气动继动器脱开离合器,同时,压力开关PS1 和PS2 动作,压力信号经PLC 处理后,输出刹车信号。当过卷阀或手动刹车控制阀复位后,相关控制管路内仍有空气,需通过该电磁阀释放残留空气从而复位。

3)3#电磁阀,用于控制脱开离合器。该电磁阀控制3#气动继动器关闭,高、低速离合器均失去气源后脱开。

4)4#电磁阀,用于自动润滑。PLC 程序自动间歇性打开4#气动继动器,液压油经减压阀减压后,分别给反馈电机、链条、紧链器自动润滑。

5)5#电磁阀,用于打开自动送钻模式。当操作手柄置于刹车位、打开该电磁阀时,5#气动继动器随之打开,电动液压泵至操作手柄的液压泄压;同时,1#气动继动器打开,液压经减压阀、反馈电机输送至智能刹车执行器伺服油缸,从而控制刹车的松紧,系统进入自动送钻模式。

6)6#电磁阀,用于关闭自动送钻模式。该电磁阀打开后,伺服油缸经6#气动继动器泄压,自动送钻模式停止。

1.2 控制设备组成与功能

智能刹车控制系统主要包括主控制箱、操作箱、控制屏、防爆接线盒、传感器、电磁阀及其编码器,并与可控硅控制柜、涡磁刹车、补偿器有连锁或联动信号,涉及改造的包括主控制箱和控制屏,主要设备功能如下。

1)主控制箱。所有信号均接至主控制箱,由PLC处理,包括液压泵站启停、游车位置及其防碰保护、液压泵站高油温与低油位保护等功能,并实现刹车时,自动脱开离合、切断钻井绞车的可控硅系统动力和打开涡磁刹车。

2)操作箱。液压操作手柄安装在操作箱上,用于带刹松紧控制,并集成液压泵的启停按钮及运行指示灯,液压泵站的报警消音按钮、急停按钮以及伺服液压指示表。

3)控制屏。原采用斯塔尔(STAHL)黑白按键式控制屏,较为小众且价格昂贵,现已停产,其包括游车速度及位置显示、越控操作、防碰点和超速保护值设置等功能。

综上所述,控制系统仅在异常情况下刹车,而不能在刹车情况下松开刹把,刹车、脱开离合以及投入涡磁刹车等连锁动作,均由PLC自动完成以避免司钻误操作造成设备损坏[8],故不存在控制屏引起游车掉落或设备损坏等重大风险,风险控制的关键在于控制屏修改PLC程序参数调用的变量是否准确,避免无故刹车。

2 智能刹车控制系统改造要求

结合操作者要求和现场实际情况,该智能刹车控制系统改造应满足如下要求。

1)不应增加风险点。

2)新控制屏应满足司钻室防爆要求,且在国内市场备件充足、价格合理,尺寸应与原控制屏基本一致,以兼顾安装空间和显示界面清晰,常用按键应符合现场使用习惯,使用实体按键。

3)新控制屏界面设计应与原控制屏基本一致,以符合使用者的操作习惯。

4)主控制箱应能容纳新增的设备。

5)具备账户管理功能。应输入密码才能更改相应参数,并可随时注销。

6)系统设置功能。系统密码、IP 地址、屏幕保护时间等可更改。

7)具备报警及其回读功能。

8)控制屏上使用频繁的按钮需有备用,保证损坏时仍可正常操作。

3 智能刹车控制系统改造

3.1 设备选型

根据改造要求,控制屏选用彩色精智触摸屏KTP400 COMFORT,该屏可用于防爆环境且尺寸合适,在国内备件充足、价格合理,但只支持三菱Q系列PLC 以太网通讯,故需改造PLC。PLC 基板上刚好有备用插槽,增加通讯卡QJ71E71。

3.2 通讯方式改造

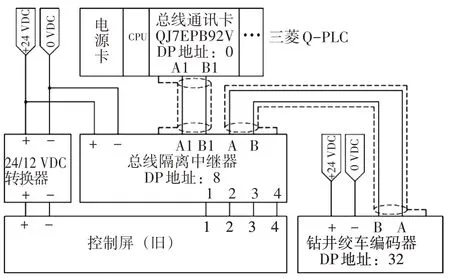

原控制屏与PLC采用DP通讯,经RS422通讯协议与总线隔离中继器相连,原控制屏与PLC通讯原理示意图见图4,改为以太网通讯后的新控制屏与PLC通讯原理示意图见图5,钻井绞车编码器与PLC的总线通讯卡直连,新控制屏与以太网通讯卡直连。

图4 原控制屏与PLC通讯原理示意图

4 控制程序研究与新控制屏人机界面设计

4.1 控制程序研究

由于控制屏与PLC 通讯从DP 改为以太网,新旧控制屏相关变量格式不一致,理解PLC程序成为正确调用相应变量、降低改造风险的最佳方式。

该PLC 程序采用三菱GX Works2软件编程,达5 000 余步,主要功能包括大绳长度计算及分层点设置、止点设置、游车位置及速度计算、传感器信号处理与安保参数设置、游车位置校正等。各程序段之间相互调用,该项目的关键在于控制屏修改PLC程序参数调用的变量是否正确,因此,下面主要介绍与控制屏按钮及I/O 域相关的PLC 程序段,常规逻辑控制、信号处理与显示程序不再详述。

1)大绳长度计算及分层点设置程序。钻井绞车大绳长度计算是游车位置及速度计算的基础,程序运行后,先判断各层的大绳总长度是否已计算,每层大绳总长计算完成后,程序根据控制屏的分层起始指令确认分层点(如第1~2层的分层变量被控制屏置为1,程序将1~2 分层点作为起始,其它同理)。大绳总长计算如公式(1)所示:

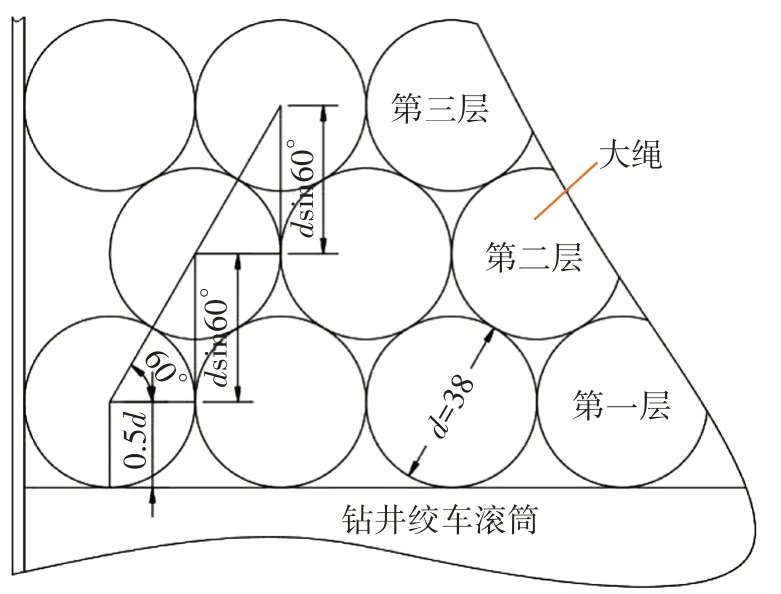

式中,L为缠绕在绞车滚筒上的大绳长度;n为绞车滚筒上缠绕大绳的层号,本项目中最大值为4;N1、Nn为绞车滚筒第1 层和第n层缠绕的大绳数量,缠满为40,即最大值为40;π 为圆周率,取3.142;Dpc为绞车滚筒上第1 层大绳环绕所形成圆柱的直径,即绞车滚筒的直径加上2 根大绳的半径,为952 mm;d为大绳的直径,为38 mm。

钻井绞车大绳缠绕示意图如图6 所示。由于大绳在滚筒呈“品”字形排列,因此,除第1 层外,大绳每增加1层,大绳环绕所形成圆柱的直径增加2dsin60°,钻井绞车旋转的总圈数Ntc计算如公式(2)所示:

图6 钻井绞车大绳缠绕示意图

式中,Ptp为编码器计量的脉冲总数;Ppc为钻井绞车旋转1周对应编码器的脉冲数,本项目为3 072。

2) 止点设置、游车位置及速度计算程序。

(1)止点设置程序。先判断是否需要更改止点,当需更改时,将当前大绳相对长度折算成游车高度,存储在相应寄存器,控制屏只需调用其变量即可对其进行显示,大绳长度转换为游车垂直高度H的计算如公式(3)所示:

式中,Nst为游车或天车大绳股数,本项目为12。

(2)游车位置计算程序。止点设置完成后,自动调用游车位置计算子程序,将当时实时大绳长度与相对零点长度之差寄存在寄存器。

(3)速度计算程序。程序将编码器脉冲变化量折算成大绳长度变化量后,除以时间即为速度,保存在寄存器中,当其小于零时,自动取正。

3)刹车执行程序。当发生游车超速、碰触止点、过圈阀动作、液压泵站故障、触发急停等时,程序控制刹车执行器弹簧油缸泄压、刹车。其中,当止点触发时,在主界面(PLC 通过控制屏区域指针画面号D33=1时,判断控制屏当前显示主界面),按下越控按钮,控制屏控制止点程序断开、刹车手柄置于刹车位时,再按下复位按钮,即可实现越控。当按下越控关闭按钮、游车速度大于设置值、超过触碰天车或钻台安全距离时,越控即关闭。

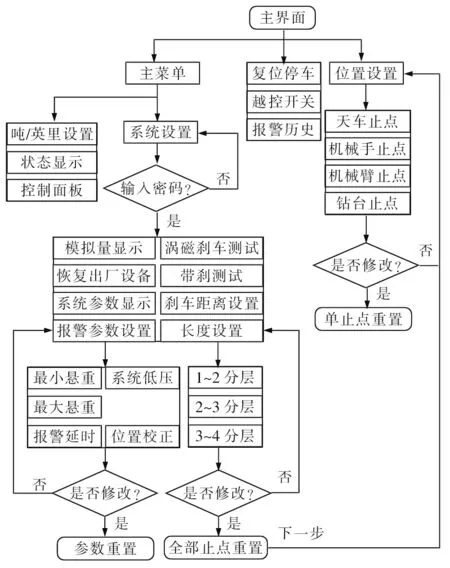

4.2 控制屏人机界面设计

智能刹车控制屏人机界面操作流程见图7,采用西门子博图V16编程,游车位置校正等涉及参数更改的指令均设置有弹出确认窗口。其中,切割滑移大绳或发生编码器跳齿等故障后,大绳分层点需重新设置,然后设置止点,平时修改止点可直接从主界面进入,因此,止点设置界面有2个上一界面,设计返回到上一界面为主界面,其它界面只有一个上一界面,均原路返回(按F1或ESC)。

图7 智能刹车控制屏人机界面操作流程

5 结束语

随着电子技术的发展,产品更新换代快,进口控制系统的备件停产是不可避免的,为解决不同年代的电子产品之间的兼容问题,不单涉及新产品自身的编程与设置,相关产品也需升级改造。本项目充分考虑到系统的特殊性,将风险控制作为首要目标,并理清控制屏在整个系统中所处的位置,采用精智触摸屏,用最新版编程软件进行编程,设备及编程软件均为当今国内市场流行配制,国外先进技术完全转化为国内技术,实现替代,打破关键控制系统软硬件备件必须进口的思路,缩短了备件采购周期,降低了备件采购费用和设备维护成本,解决了原系统备件停产和小众产品备件采购困难等问题,避免了原系统因备件停产而导致的整体报废,带来了明显的经济效益。该项目紧密联系实际,使用频繁的按钮均设计有虚拟备用按钮,提高了控制屏的可靠性,并充分发挥当代控制屏色彩、功能丰富等优点。该项目及相关技术的成功应用,对进口大型设备类似技术瓶颈与智能控制问题的解决提供了思路,具有推广意义。