通信基站阀控铅酸蓄电池修复试验研究

白建峰,张 威

(中国联合网络通信有限公司内蒙古自治区分公司,内蒙古 呼和浩特 010050)

VRLA 广泛应用于通信电源系统中[1],当市电异常或断电的情况下,VRLA 作为备用电源担负着通信系统全部负荷,是直流供电系统的重要组成部分,其安全可靠的运行极为重要[2]。铅酸电池凭借电压特性平稳、单体电池容量大、安全性高和原材料丰富且可再生利用、价格低廉等一系列优势,在通信基站UPB 电源领域占据着主导地位。理论上,VRLA 具有较高的可靠性和较长的使用寿命,然而由于使用环境差,不适当的使用和维护等因素,阀控蓄电池组的实际使用寿命远不及理论寿命。研究显示,铅酸蓄电池在使用2~3 a 后,部分单体电池就可能出现失效电池[3],从而影响整组电池的使用。分析阀控铅酸蓄电池失效的主要因素,针对非物理损伤部分进行了修复试验,增加其作为备用电源的服务时间,提升使用寿命,对增强直流系统的稳定性和可靠性,避免发生由于直流备用电源引起的供电事故有重要意义和价值。

1 阀控铅酸电池失效原因分析

由于极板的种类、制造条件、使用方法有差异,最终导致蓄电池失效的原因各异[4-5]。其主要的失效有以下几种情况。

1) 正极板的腐蚀变型。目前生产上使用的合金有3 类。一是传统的铅锑合金。锑的含量在4%~7%质量分数。二是低锑或超低锑合金,锑的含量在2%质量分数或者低于1%质量分数,含有锡、铜、镉、硫等变型晶剂。三是铅钙系列。实际为铅-钙-锡-铝四元合金,钙的含量在0.06%~0.10%质量分数。

上述合金铸成的正极板栅,在蓄电池充电过程中都会被氧化成硫酸铅和二氧化铅,最后导致丧失支撑活性物质的作用而使电池失效;或者由于二氧化铅腐蚀层的形成,使铅合金产生应力,使板栅长大变形,这种变形超过4%时将使极板整体遭到破坏,活性物质与板栅接触不良而脱落,或在汇流排处短路。

2) 正极板活性物质脱落、软化。除板栅长大引起活性物质脱落之外,随着充放电的反复进行,二氧化铅颗粒之间的结合也松弛和软化,从板栅上脱落下来。板栅的制造、装配的松紧和充放电条件等一系列因素,都对正极板活性物质的软化、脱落有影响。

3) 不可逆硫酸盐化。蓄电池过放电并且长期在放电状态下贮存时,其负极将形成一种粗大的、难以接受充电的硫酸铅结晶,此现象称为不可逆硫酸盐化。轻微的不可逆硫酸盐化,尚可用一些方法使它恢复,严重时,则电极失效,充不进电。

4) 热失效。对于少维护电池,要求充电电压不超过单格2.4 V。在实际使用中,例如在汽车上,调压装置可能失控,充电电压过高,从而充电电流过大,产生的热将使电池电解液温度升高,导致电池内阻下降;内阻的下降又加强了充电电流。电池的温升和电流过大互相加强,最终不可控制,使电池变形、开裂而失效。虽然热失控不是铅酸蓄电池经常发生的失效模式,但也屡见不鲜。使用时应对充电电压过高、电池发热的现象予以注意。

此外,负极汇流排的腐蚀导致负极板失效及隔膜穿孔造成短路也是导致电池失效的原因。

2 活化液技术方案

造成电池使用寿命缩短的主要原因包括以下情况。密封阀控式铅酸蓄电池,在充电过程中,正负极充电接受能力不同,正极约为70%的荷电态的时候开始出现析氧,负极约为90%的荷电态的时候开始出现析氢。从而导致失水电池失水,电解液的干涸。加之,蓄电池在使用过程中会造成不可避免的正极半栅腐蚀及电解液的不可逆硫酸盐化。

针对上述情况采取有效措施,修复非物理损伤导致的电池失效,提升电池服役寿命。具体方案为:活性炭的加入可固化结晶硫酸铅,同时提高电解液的导电性;添加硫酸钠提供丰富的硫酸根离子,抑制二价铅离子的溶解,添加稀土元素铈和镧,提供催化活性,降低蓄电池在充放电过程中的氧化还原能垒,提升反应速率;添加分散剂以使得活性炭均匀分布,增强其固化不容硫酸铅,提高导电性。添加增稠剂,调控活化液流动性,以保护已腐蚀极板和格栅的作用。

3 电池筛选及修复液加注

1) 电池分类及标识。正常工况下,使用寿命5 年及以上的电池,按照每两个自然年度划分为一类。将选定电池组单体的安全阀打开,用自制极板强度检查工具排查极板强度。经检查确认极板完好的电池单体做好标识,用数字万用表、手持式测容放电容量仪对电池静态开路电压及剩余容量测试检查,做好记录。按静态开路电压分类。静态开路电压为2.10 V 及以上者定义为A 类,静态开路电压为2.00 V~2.10 V 者定义为B 类,静态开路电压为2.00 V 以下者定义为C 类,分类做出标识。

2) 筛选检查。自制极板强度检查工具确认,已选定电池单体用数字万用表和手持式测容测试仪测量并做好分类标记。将电池密闭阀打开后用自制极板强度检查工具对电池正极汇流排两片极板极耳轻轻撬动2~3 次,汇流排无松动者做好标识,准备下一步修复。有汇流排松动的电池则不做修复处理。经极板强度检查确认完好后的电池单体,用数字万用表测量电池测量静态开路电压,记录并做好标识。经极板强度检查确认完好后的电池单体,用100 A 的大电流手持式容量测试仪检测电池的正、负极端子,一般情况,测量时间5~8 s,最大测量时间不能超过10 s,测量电池容量状态、判断电池短路、断路故障。

3) 预选配组。预筛选好的电池以24 只为1 组整齐地码放在电池转运托盘上,做好标识,准备后续加液工序。

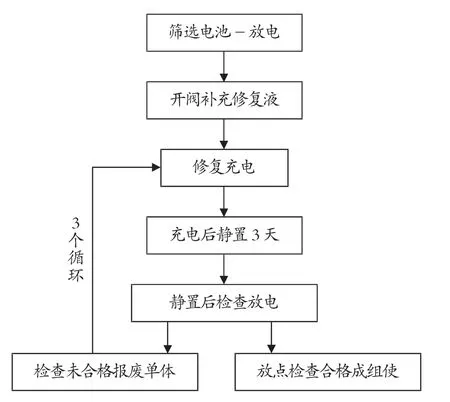

4) 注液修复。清理干净配制容器槽,先往容器槽中加去离子水,再倒入一定比例的修复粉剂,同时缓慢搅拌均匀至基本无团状颗粒物。将配备修复液搅拌均匀,检查符合技术要求后,过滤加入加酸机储液槽储存待用。打开加酸机电源程序,设定加液量,将控制箱调节至手动,在模头下面放上塑料盆,检查手动状态下各开关与相应动作是否一致。再按一次“抽液”按钮,观察气泵能否将添加液抽至上部贮液箱,当添加液达至液位开关时,气泵能否停止抽液。将夹紧旋至“放松”档,观察夹紧杆能否顺利打开,是否有添加液流下,在夹紧阀在夹紧状态时将真空旋钮旋到“真空开”档,观察过渡筒及注液嘴有无吸气现象,并观察真空泵工作是否正常。拿2 只电池放在工作台上,按下模头下降按钮,使加液模头降低,调节电池定位装置与加液模头,使加液嘴刚好套住加液孔。启动自动加液程序,按照加液量工艺参数,设定加液量。将电池每两只一起靠紧定位装置,按下加液按钮,电池开始加液;此时应准备好另外电池放在加酸机工作台上,待加液完毕后,将加好液的电池放在周转架上,同时将准备好待加液的电池放入定位加液,启动加液按钮,依此循环。加完液的电池静置24 h后,用吸管逐格检查电池加液量,定量加液的电池查液时对于有多余液量的电池用吸管吸出,对少液的进行补液。液量检查完毕的电池,清理阀座四周的余液及杂物,检查合格后方可接线,准备充电。整理记录,清洁场地,保养设备和工装,关闭水、电、气源。真空加酸机加液完毕后如无交接班,应将定量杯内的修复液全部放空。图1 为电池修复流程图。

图1 电池修复流程图

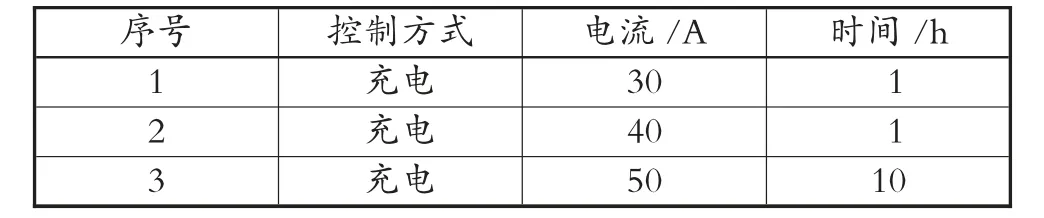

5) 归位充电。电池加液检查液面完毕,然后按照每回路根据充电机额定输出电压确定数量摆放好电池,注意电池摆放时必须保留每个电池不少于20 mm 间距。电池连线要用专用充电接线连接相邻两只电池的正负极将电池串联连接(注意导线不得裸露、搭铁,且连线牢固无松动,防止安全事故)。第一只电池和最后一只电池应分别剩下正极和负极需和充电架上的正负极相连接,要避免有连错的故障发生。按每路电池规定的数量连好线后用万用表测量每回路总电压,检查有无接反极,再逐只检查每只电池电压,对电压偏差大的电池更换。按照充电工艺参数,根据每回路电池数量,计算好充电工艺参数,经核算正确后,再到充电机上设定充电工艺参数。设定完毕,接好电池与充电机的连线,检查每回路连线是否正确无误,作好充电记录。设定好工艺参数检查无误后开始充电,充电时每两小时测量一次并记录电池温度、电池电压,若遇温度过高的电池应立即停止充电,并隔离标识报告处理。加液前,将修复液摇匀(用时5 min)。表1 为充电工艺参数。

表1 充电工艺参数

放电电流50 A,记录放电到1.8 V 的时间,每小时记录1 次单体电池电压,单体电压1.9 V 后,10 min 记录1 次单体电池电压。抽酸时,电池里看不见流动液体为准。

6) 放电配组。提前设置好放电仪的各项参数,将放电仪的检测线依次连接各只电池。检查确认无误后开始放电,记录打印每只电池各时段的放电电压,放电电压低于平均值0.5 V 以上的电池,应作好不合格标识,充电完成后应挑出做报废处理。每只电池标识好放电电压,作为成组电池使用的依据之一。放完电的电池补充抽酸,在最后一阶段充电结束后0.5~1.0 h 内用真空抽酸机逐只抽去单体内多余的酸,清理阀座四周和上表面的余酸,然后盖上安全阀帽、阀片。充电结束后,先停止充电机,然后拆除电池与充电机连接线,再拆除电池组间连接线,慎防电池短路。电池标识好(采用充电配组电池要每只编号或标识),用真空泵吸净电池表面及安全阀周围的酸水,然后将电池放在规定的位置进行静置。

4 修复效果测试及提升

对中国联通内蒙古分公司下属某基站进行了电解液性能及修复效果试验。某基站电池属2014 年出厂,投入基站使用的电池,该站两组电池已经安全工作近7 年,但电池外观完好,具备测试价值。剩余测试项目在该基站完成,为保证该站不断站,从该站两组电池中随机选取一组作为测试对象。

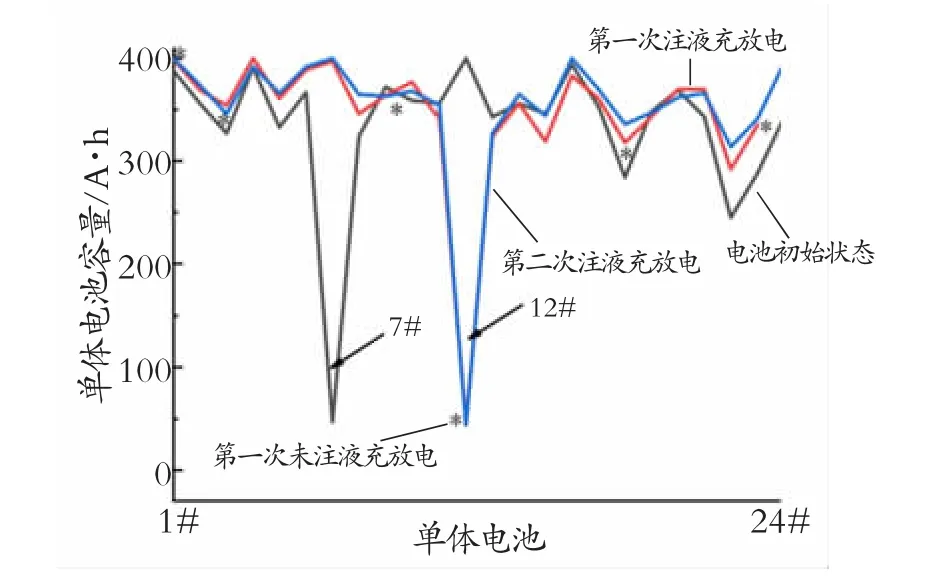

用联通自备FBI-0CT 放电仪对选定的电池组进行了放电,当电池组任一单体电压降到1.8 V 时,放电仪停止放电,放电过程结束。经过1 h 12 min 3 s 后,7#电池的电压降到了1.8 V 以下。

测试得到电池的初始状态后,对改组电池进行了标准电解液的注液处置,注液的方案为,经测试完成,电压低于2.0 V 的单体电池每块注标准电解液500 mL,放电完毕,单体电压仍>2.0 V 的单体不做处理,以作为对照组。按照该方案注液完成后,对该组电池静置72 h 后充电24 h。经24 h 充电后,以和上述同样的方法对电池组再次放电测试。经过1 h 4 min 5 s 放电后,12#电池电压首先降到1.8 V 以下,放电结束。

第一次注液放电结束后,对该组电池剩余8 个单体进行电解液补注后,经24 h 充电后,以和上述同样的方法对电池组再次放电测试。在经过0 h 59 min 53 s 放电后,12#电池电压首先降到1.8 V 以下,此时放电结束。表2 为某基站补充注液结束电池容量状态。

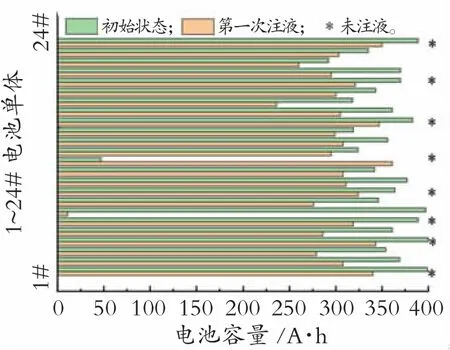

图2 为某基站电池组第一次注液前后容量对比。由图2 可知,在改组电池中,在经过1 h 12 min 3 s 放电后,58.3%的电池单体仍保持标称容量的75%,但性能最差的7#的容量仅为标称容量的0.28%。短板决定整组电池的性能。从改组电池已经使用7 年多的实际情况看,改组电池的状态还是比较好的。除了1#,4#,6#,9#,12#,16#,20#,24#电池外,第一次注液加注了其余16 块电池。电池的整体容量相比初始状态,是有提高。对于长期浮充的电池,均充能激活其潜在容量,这是试验中发现的一个对基站电池维护有益的结论。

图2 某基站电池组第一次注液前后容量对比

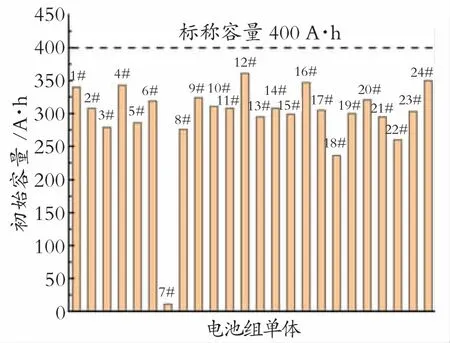

图3 为某基站电池组单体初始容量。由图3 可知,在经过1 h 4 min 5 s 放电后,12#单体电压降到1.8V 以下,而12#单体在第一次注液中属于未注液的单体。

图3 某基站电池组单体初始容量

第二次注液将1#,4#,6#,9#,12#,16#,20#,24#电池注入相同的标准电解液,在经过0 h 59 min 53 s 放电后,12#单体再次电压降幅达到预设极限。这表明,12#电池是改组最差的电池,影响该电池的主要因素不是电解液的缺失,而是其他原因。

图4 为某基站电池组第二次注液前后容量对比。去除图4 中7#单体的突变影响,单一分析电解液加注对电池组的性能提升分析,第一次加注电解液对电池容量性能提升的平均数为14.94%。

图4 某基站电池组第二次注液前后容量对比

在对第一次加注液体的基础上,对改其余电池加注标准电解液,第二次加注电解液对电池容量性能提升的平均数为22.96%。图5 为某基站电池组两次注液后容量提升率。

图5 某基站电池组两次注液后容量提升率

5 结束语

当市电异常或断电的情况下,VRLA 作为备用电源担负着通信系统全部负荷,是直流供电系统的重要组成部分,通过分析阀控铅酸蓄电池失效的主要因素,针对非物理损伤部分进行了修复试验,试验结果证实配置的活化液可提升阀控铅酸蓄电池的电池有效容量,增加其作为备用电源的服务时间,提升使用寿命,增强直流系统的稳定性,增强供电的可靠性,避免发生由于直流备用电源而引起的供电事故。