换流站阀冷系统轻微渗漏故障原因分析及查找方法

王 鸿,刘志远,尹琦云,高新龙,李源升,李 其

(1.国网新疆电力有限公司超高压分公司,新疆 乌鲁木齐 830002;2.国网宁夏电力有限公司超高压公司,宁夏 银川 750000)

1 故障概述

某换流站正常运行期间OWS 后台突然报出极Ⅱ低端阀冷系统“V136 补水电动阀开限位运行状态出现”与“P11 补水泵运行状态出现”,表1 为事件报文记录。

表1 事件报文记录

2 现场检查情况

1) 后台检查。极Ⅱ低端阀冷系统泄露保护未动作、渗漏保护未告警,除阀冷系统原水罐向膨胀罐补水无其他异常。

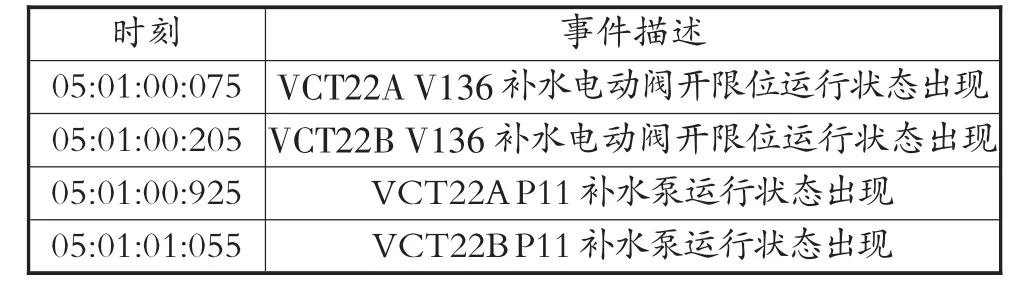

2) 现场检查。运行人员通过OWS 后台发现极Ⅱ低端膨胀罐液位近3 个月缓慢下降,现场对换流阀水冷系统进行检查发现极Ⅱ低端E01 冷却塔进水金属软管渗漏水,渗漏速率2 滴/s。图1 为极Ⅱ低端E01 冷却塔进水金属软管处漏水。

图1 极Ⅱ低端E01 冷却塔进水金属软管处漏水

3) 横向比对。通过OWS 后台横向对比发现极Ⅰ低端也存在膨胀罐液位下降趋势。阀组运行状态下现场检查未发现异常,年度综检时阀组闭锁后外冷风机全停,再次检查发现G79 风机与G119 风机冷却盘管堵头处存在两处渗水点,渗水速率分别为1 滴/d 和0.1 滴/s,见图2。

3 阀冷系统渗漏水原因分析

3.1 阀冷系统结构原理及氮气稳压设计

该换流站阀冷系统由广州高澜公司设计生产,主要由主循环冷却系统、去离子水处理系统和氮气稳压系统组成[1]。其中,氮气稳压系统由膨胀罐、氮气瓶和补水系统等组成,膨胀罐的顶部充有稳定压力的高纯氮气,用以保持管路的压力恒定和冷却介质的充满[2],整个氮气稳压系统状态是阀冷渗漏水的主要判断依据,主要配置如下。

1) 膨胀罐共2 台。使用广州高澜公司生产的560 L 不锈钢罐(设计压力1 MPa),用于缓冲冷却水因温度变化而产生的容量变化。膨胀罐配置磁翻板式液位计和电容式液位变送器,用于液位保护[3],当出现阀冷系统渗漏水时,液位计和变送器示数也随之下降。

2) 原水罐。用于存储冷却液,设置可视液位计及高液位和低液位开关[4]。

3) 补水泵及原水泵。系统配置原水泵1 台,手动运行;补水泵2 台,自动运行,互为备用[5]。在系统渗漏水使膨胀罐液位低至600 mm 定值后,水泵启动将原水罐水补入膨胀罐直至1 000 mm 后停止。

4) 氮气系统。氮气管路主要由减压阀、补气电磁阀、排气电磁阀、安全阀、氮气瓶及监控仪表等组成。氮气瓶容量40 L,设置4 个。氮气补气回路设置为双路,一路故障时可切换至另一路运行,用以维持膨胀罐压力在250~360 kPa 之间。

3.2 膨胀罐液位保护逻辑分析

该换流站阀冷系统膨胀罐液位保护逻辑包含渗漏、泄露2 种情况,采取以下保护方式。

1) 阀冷系统发生渗漏时将发出报警。设定扫描周期为180 min,在扫描周期之间当液位下降超过10 mm,连续产生8 次,OP 面板将会显示阀冷系统渗漏报警信息并上传后台。任意一次采样值间下降量小于设定值,则将累计次数清零、报警复位,重新开始计数[6]。

2) 若补水泵在1 440 min 内,连续补水2 次会发出渗漏报警[7]。

3) 阀冷系统泄漏将发出跳闸信号。阀冷系统对膨胀罐液位连续监测,每个扫描周期都对当前值进行计算和判断,采样与计算周期为2 s,液位比较周期为10 s,比较周期内泄漏量为6 mm(0.3%液位),延时30 s 后泄漏保护动作[8]。为防止误动作跳闸,保护配置了三取二逻辑结构,在正常情况下2 台电容液位计同时产生液位下降情况时才有效[9]。

综上,现有保护逻辑中渗漏水需要在180 min内连续8 次达到3.11 L 才会报出渗漏告警,对于较大流量渗、泄漏判别较为完善。在本起故障中,由于渗漏持续时间长、流量小,恰好躲过保护判据,双极3 处渗漏点均未报警,存在轻微渗漏保护监测盲区,因此需进一步分析轻微渗漏原因及对策。

3.3 阀冷系统轻微渗漏原因分析

结合以往换流站出现的渗漏故障情况,分析可能造成轻微渗漏的原因主要包含以下5 类。一是阀冷系统金属软管(波纹管)、散热盘管等部件衔接部位焊接不均匀,导致单侧焊缝金属强度不足,长期运行过程中金属疲劳老化,致使金属软管渗漏。数据来源为天山站、昌吉站。二是阀冷系统管路堵头或接头密封采用的麻绳丝、棉丝或生料带,长期运行中发生材料磨损、老化导致渗漏。数据来源为昌吉站、灵州站。三是阀冷系统阀门未按照标准力矩进行紧固,存在1 颗或多颗螺栓松动,补水后渗漏。四是阀冷系统罐体焊接工艺不到位,长期处于潮湿、高离子环境[10],罐体锈蚀产生砂眼导致渗漏。数据来源为灵州站。五是阀冷系统主循环泵机封、密封圈选材不当,磨损、变形等导致的渗漏。数据来源为灵州站、银川东站。

3.4 轻微渗漏监测及故障查找方法

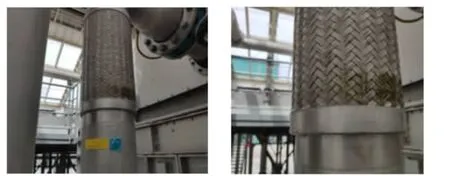

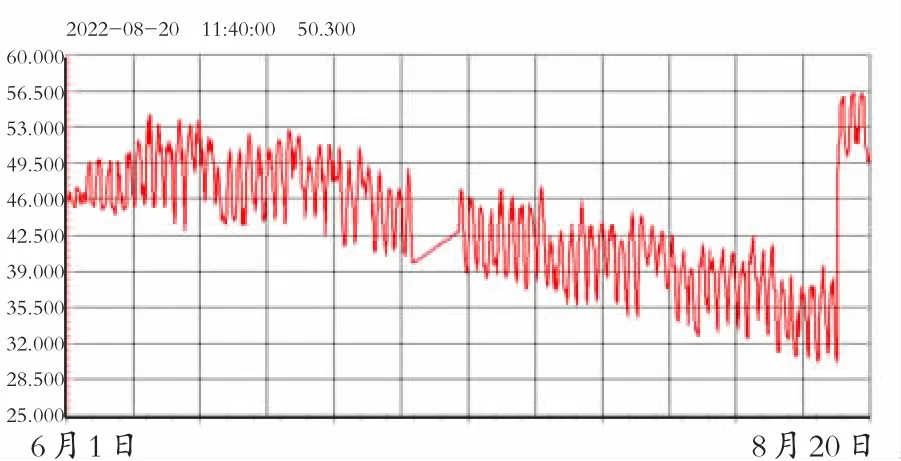

1) 轻微渗漏监测及确认方法。针对类似的阀冷系统轻微渗漏,换流站可以通过OWS 后台膨胀罐液位监测分析进行确认,一般情况下阀冷系统具有温度补偿,环境温度及功率波动不会引发膨胀罐液位的持续性降低,因此出现膨胀罐液位长期持续下降或膨胀罐补水后月液位下降量仍显著>3%~5%,则可以确认系统存在渗漏水点,图3 为轻微渗漏情况下OWS 后台膨胀罐液位典型曲线。

图3 轻微渗漏情况下OWS 后台膨胀罐液位典型曲线

配置有数字换流站系统的,可通过数字换流站后台跟踪比对不同阀组间的膨胀罐液位曲线,若起始和结束四阀组8 个样本的方差,按照式(1)计算方式显著>0.18,则可确认系统轻微渗漏水。也可通过数字换流站平台或阀冷设备厂家后台,增设轻微渗漏量预警或告警逻辑,结合膨胀罐液位、原水罐补水频次判据进一步优化保护策略,减少盲区。

式中:S2为样本方差;Xi为阀组膨胀罐液位;为膨胀罐液位均值;n 为样本数量。

2) 现场漏水点位查找方法。针对已确认存在轻微渗漏的阀冷系统,可以采取以下方法进行在运和停运检查。

运行工况包括4 项。一是采用逐级查找法对内水冷、外水冷、风冷管路进行逐级外观检查。二是采用探测查找法,利用内窥镜等仪器检查风冷散热盘管、保温罩内部水管。三是采用痕迹检查法,利用变色纸、工业视频和阀厅巡检机器人对换流阀塔模块及顶屏蔽罩、底屏蔽罩、阀厅主循环管路、水冷设备间地面进行痕迹检查,圆形、散射状黑斑或异常反光点可能存在渗漏点位。四是采用对比检查法,多次拍摄风冷散热盘管等位置底部照片,前后对比差异。

停运工况主要采用打压检查法,用水冷系统打1.05~1.20 倍静压,进行管路接头、阀门、换流阀塔等部位检查。关注运行情况下无法查看的阀厅顶部管道、排气阀门、内部阀门等。

4 建议及改进措施

首先,要加强阀冷系统的运维管理,利用数字换流站、智能监控后台等定期针对阀冷系统各项运行指标进行横向比对和纵向分析,及时发现设备隐患。其次,加强阀冷系统的检修管理,定期开展阀冷系统保护逻辑校验。具备条件的换流站可针对性开展轻微渗漏保护逻辑优化完善。再次,针对阀冷系统软连接、波纹管、金属罐体、阀门等金属在运部件及备品备件定期开展金属性X 光探伤,关注换流站阀冷系统金属元器件运行情况及备品质量。最后,要定期开展针对阀外水冷系统隐患排查治理,及时排除工程遗留设计、材料老化、结构受力、选型不当、工艺不到位等问题,避免运行过程中冗余冷却能力降低。