通过在定子槽开口引入接地电极来减轻逆变器引起的非循环轴承电流

王立达 韩成浩

(吉林建筑大学电气与计算机学院)

0 引言

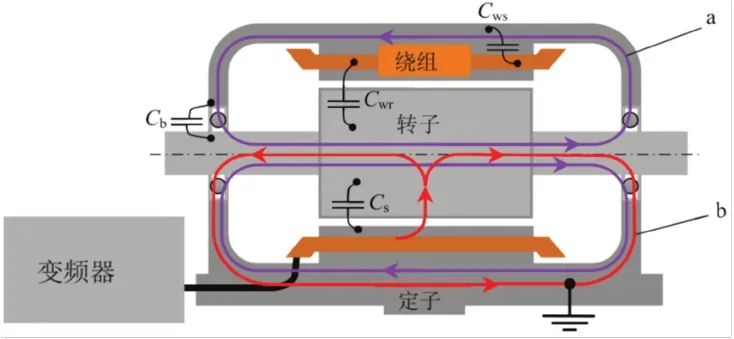

轴承电流是现代电力驱动器中的一种有害现象。该问题在电机的初级阶段就已经被认识到。由于存在绝缘的导电部件,电机可以表示为一组寄生电容。这些电容如图1 所示,包括定子绕组到转子铁心的电容Cwr、定子绕组到定子铁心的电容Cws、定子铁心到转子铁心的电容Csr和轴承的电容Cb。

图1 寄生电容

图1中轴承电流可分为两大类:循环(也称为电感)和非循环(也称为电容)电流。循环轴承电流在电机内形成闭环,主要是由不平衡磁通引起的(图1 中由a 表示)。导致循环轴承电流的另一个因素是高共模du/dt值,主要由电流通过定子绕组-定子铁心电容造成的[3]。在定子绕组中流动的一部分电流通过杂散电容泄漏到定子铁心,另一部分泄漏到转子。泄漏到定子的部分会导致循环轴承电流,通常流入机器接地端子,不会造成直接伤害。相比之下,泄漏到转子的另一部分(图1 中由b 表示)通过轴承进入系统接地。这种电流可能会引起放电,并对滚珠轴承极其有害。

表1列举降低电容轴承电流的最新技术。旨在减少变频器高电压谐波和共模电压的技术,并提供各种不同的解决方案[5-10]。变频器的改进在减少轴承电流方面具有很大前景。也可以通过安装共模电压滤波器[1,4,11]来抑制从逆变器到电机的共模电压和高次谐波。然而du/dt滤波器和共模扼流圈[12-13]不会降低EDM 电流。

表1 可缓解EDM 电流的解决方案

EDM 轴承电流也可以通过引入机器来抑制。例如,杂散电流电路可以通过最小化电容耦合[3],或使用陶瓷球轴承[1,18]完全断开。如果为杂散电流提供安全路径,则可以减少电容电流对轴承的负面影响。例如通过使用导电油脂[19]或轴接地装置来实现。轴接地装置是一种简单有效的对策,但它有一个主要缺点:电刷磨损,它们可能具有接触问题并且对外部条件敏感,因此需要频繁维护。

文献[17]中讨论了接地电极方法。该方法旨在减少机器侧由PWM 引起的EDM 轴承电流。进一步设计静电屏蔽原理,以减少转子铁心和定子绕组之间的电容耦合。本文分析一台实际的电机,并通过实验验证结果,采用一种精细化的有限元分析(FEA),讨论系统可能引起的问题。

1 理论背景

定子绕组对转子铁心的电容在非循环轴承电流的发生中起着重要作用。电容减小明显增加杂散电路电流的总阻抗,降低轴承滚道之间的电压,并防止轴承润滑剂击穿,这通常导致EDM 电流和轴承滚道上的腐蚀。在下文中,定子绕组到转子铁心的电容Cwr将是研究的重点。

图2为电机定子槽电容器等效电路。绕组和转子表面可以被认为是电容器的电极,而绕组绝缘和气隙表示这些电极之间的电介质。图中,箭头表示容性电流路径;Cb+Csr表示当转子和定子之间没有电流连接时轴承滚道之间的电容;开关S 表示当润滑剂膜破裂时可以形成的连接。

图2 电机结构与等效图

文献[17]中,通过部分静电屏蔽可以有效地降低轴承电流。电容性电流将绕过转子和轴承,通过在槽开口中引入接地电极来实现,如图3 所示。图中,箭头表示电容式电流的路径。Cb+Csr表示轴承电容和定子对转子的电容,开关S 表示当润滑油膜破裂时可以形成的连接。之前观察到的转子和绕组之间的电容的一部分仍然是Cwr’,其中Cwr’<Cwr。

图3 电机结构与等效图

电极被认为是一个部分的静电屏蔽。在文献[14]中提出类似的屏蔽设计,并且该方法用于EDM 电流抑制的对策[15-16]。当电极被放置到槽开口或槽键中时,原始的定子绕组到转子铁心的电容被分成两个串联的电容:绕组到电极Cwe和转子到电极Cer。由于接地电极没有覆盖定子之间的所有间隙,一些剩余的定子绕组到转子铁心电容Cwr’仍然作为一个平行路径(图3)。

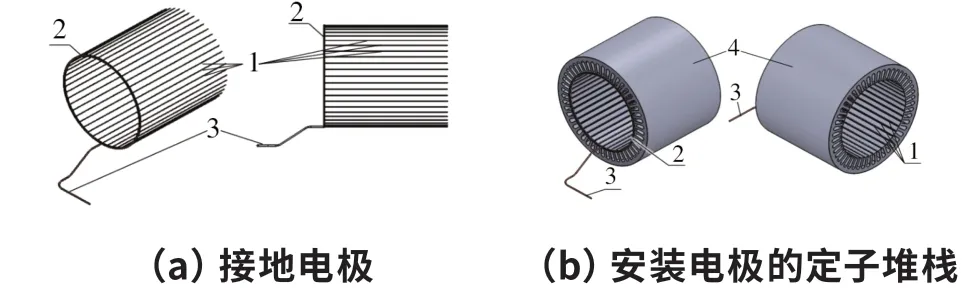

电极被引入到所有定子槽开口中并且在一端处连接到接地端子。仅在一端连接电极可防止形成闭合回路,这可能导致出现鼠笼效应和额外的涡流损耗[17,23]。图4 为配备有接地电极的电机定子。

图4 电机定子结构

评估轴承电流潜在风险的一个常见参数是BVR。BVR 是轴承电压Ub与电机端子Ucm处的共模电压之间的比率。BVR 可用机器电容来定义:

式中,Ub为轴和接地之间的电压;Ucm是共模电压;Cwr、Csr和Cb分别为定子绕组到转子铁心、定子铁心到转子铁心和轴承电容。

式(1)可以用图5 所示的电容等效电路来解释。图中表明,寄生电容形成一个电容式分压器。在轴承上观察到高频共模电压的一部分作为轴承电压Ub。

图5 交流电机主电容的等效电路

当施加接地电极时,必须相应地改变等效电路。电极使常规机器(见图2)的存储绕组到转子铁心电容Cwr替换为串联电容Cwe和Cer以及并联残余电容Cwr’(见图3)。修改后机器的等效电路如图5b 所示。根据电容式分压器原理定义BVR 时,修改后的方程写为:

式中,Cwr’为定子绕组到转子铁心的剩余电容;Cer为转子铁心与槽开口中引入电极之间的电容。理论上,BVR 由机器电容定义。实际上,电容不能直接测量。

2 基于有限元方法评估

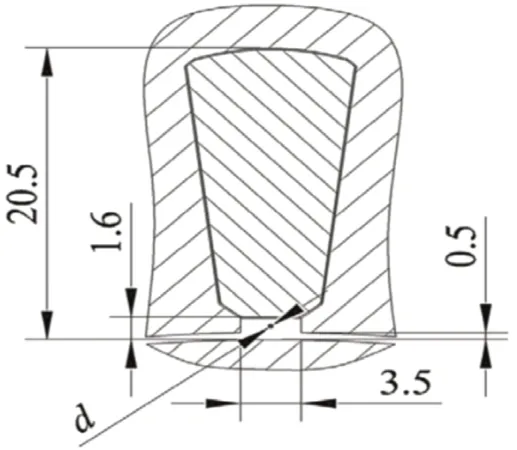

计算中使用插槽尺寸如图6 所示(研究15kW 4杆36 槽机尺寸,单位mm)。d为接地电极的变化直径。叠层层长度为272 mm。

图6 槽机尺寸

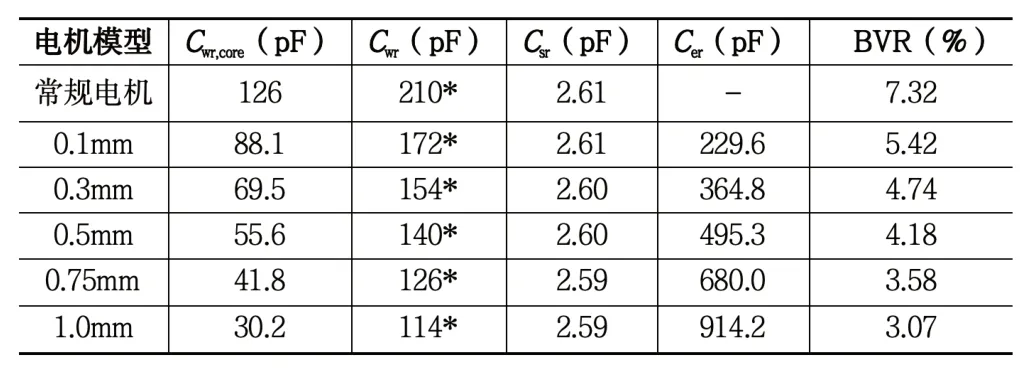

在研究中,估计未修改机器和配备插槽电极机器的电容Cwr和Csr。计算电容和获得的Bvr见表2。BVR 的计算使用带有接地电极的机器。在BVR 计算中,陶瓷轴承电容Cb被测量为27pF。

表2 常规电机和用不同直径电极修改的电机电容和BVR

有限元结果只对应于叠片堆叠区域,而忽略端部绕组。根据文献[21],在15kW 电机中,端部绕组的比例约为定子绕组-转子铁心总电容的40%。因此,端部绕组电容Cwr,ew可以从图1 的铁心区域电容Cwr,core求出。

在表2 中,不考虑端部绕组区域的FEM 计算电容由Cwr表示。考虑叠片叠层和端部绕组区域后,更新后的定子绕组对转子铁心电容在表2 和本文后面的内容中用Cwr表示。定子铁心对转子铁心电容不受端部绕组的影响;因此,不需要在Csr中进行类似的校正。

首先,测量陶瓷球轴承15kW 电机的BVR。电机配备有直径为0.3mm 的漆包铜线槽电极。电极沿着叠片堆叠长度放置在槽绝缘体上。它们没有覆盖端部绕组区域。电极固定在槽开口的中间。在铁心的驱动端电极被切断,以确保它们与定子铁心没有任何电接触。在非驱动端部,电极被连接到接地端子上。

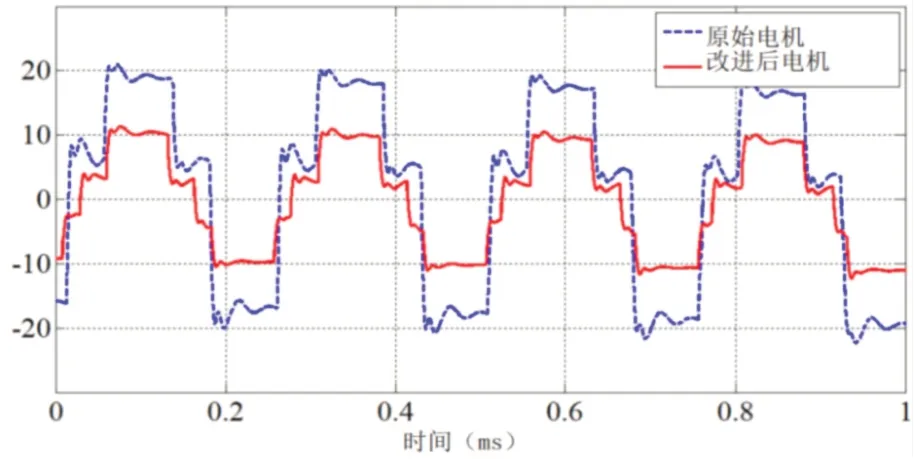

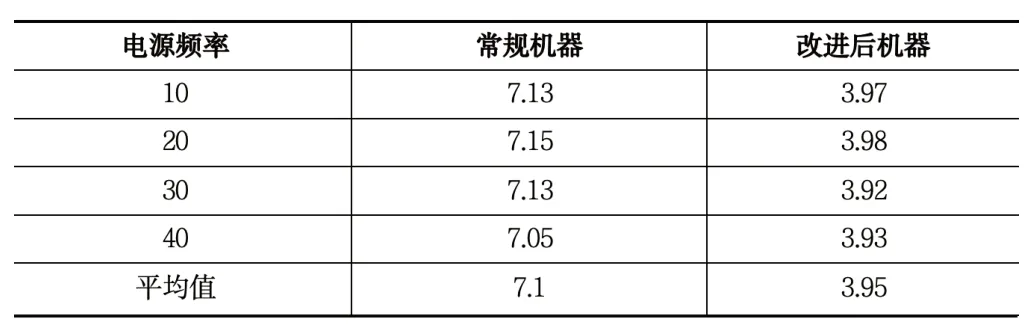

基本频率分别为10Hz、20Hz、30Hz 和40Hz。图7 显示在20Hz 供电频率下的原始和修改电机的轴电压波形示例。两个电机的共模电压波形如图8 所示。10Hz、30Hz 和40Hz 基频的波形几乎与20Hz 基频的波形相同。

图7 常规和改进后15kW 感应电动机基本PWM电源下的轴电压

图8 常规和改进后15kW 感应电动机的共模电压

从修改后的电机测量到的轴电压振幅明显低于普通电机。如图8 所示,两台电机的共模电压振幅保持在相同水平。在分析中采用了Ub和Ucm的峰值。测量的BVR 和获得的平均BVR 值显示在表3 中。使用这种简单的测试方法,BVR 平均降低了44%。

表3 所测量RAW 数据

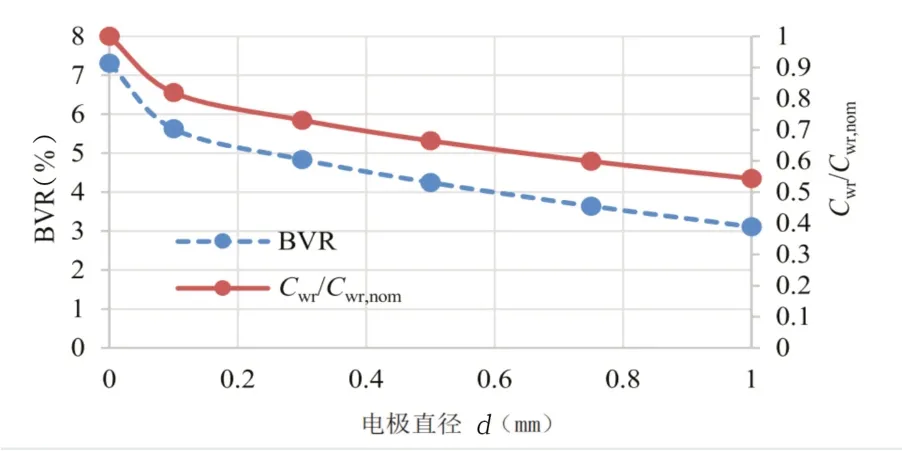

图9作为电极直径函数的BVR 和Cwr/Cwr,nom两者的FEA 结果。Cwr,nom是未修改电机的定子绕组到转子铁心的电容。

图9 BVR 和Cwr/Cwr,nom 接地电极直径的函数

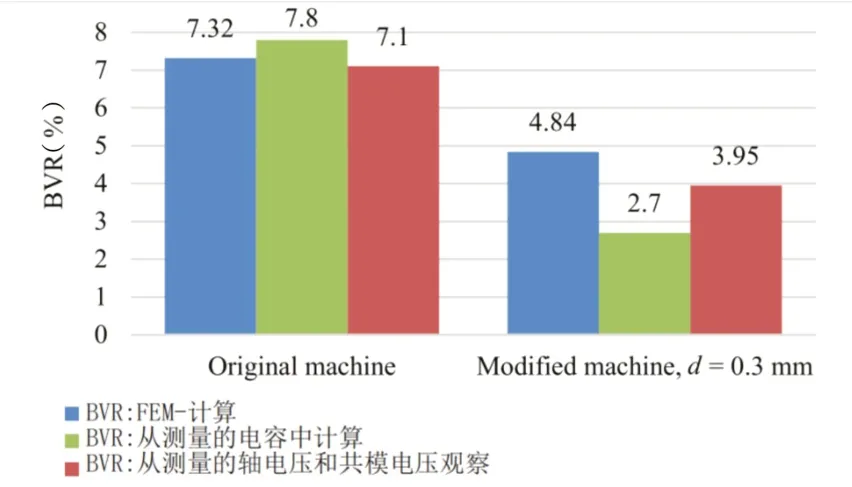

引入一个薄接地电极,也能显著降低Cwr和相应的BVR。由图10 可知,将0.1mm 电极安装在插槽键上时,BVR 下降了将近25%(从BVR=7.32%下降到BVR=5.63%)。

图10 BVR 计算和测量了原始和改进后的电机与0.3mm 电极上的槽键

在试验中,机器配备0.3mm 槽键表面电极。表3 中给出的测量结果显示出BVR 下降的趋势,并且与理论一致。图10 将实验获得的BVR 与基于FEM 方法给出的值进行比较。

在电极直径为0.3mm 的情况下,使用测量电容的差异为44%,使用BVR 时为18%。利用共模和轴电压振幅得到。可能导致计算结果出现误差的主要原因如下:

1)不精致的电机几何形状;尺寸误差可能为±0.5mm;

2)绕组的简化表示:绕组被建模为一个坚固的铜片,而不是细铜线;

3)端部绕组占40%:是一个粗略的估计;

4)在有限元计算中,电网划分和数值问题也可能导致误差。

3 结束语

本文研究一种通过在定子槽中安装接地电极来降低绕组到转子电容的抑制非循环轴承电流的方法。根据2-D FEM 计算,采用15kW 电机。结果表明,在槽键上只安装一个薄接地电极,有效地降低了造成非循环轴承电流的定子绕组到转子芯电容。增加电极直径会导致BVR 的轻微额外减少。

对一台15kW 异步电动机进行改造和试验。结果与计算值基本一致。通过理论分析和试验,可以得出结论:引入接地电极是防止容性轴承电流的有效对策。

即使所提出的对策已经可以作为一个现成的解决方案,该方法还没有达到预期。将需要进一步研究工作在静电屏蔽原理上的轴承电流抑制技术,以设计能够减少由端部绕组区域引起的电容耦合的屏蔽系统。