某汽车零部件企业VOCs的防治方案与措施

陈涛,徐曼云,刘青,刘敏,丁园

(1.江铃汽车股份有限公司安全环保部,江西南昌,330052;2.南昌航空大学环境与化学工程学院,江西南昌,330063;3.江西省环境监测中心,江西南昌,330029)

0 引言

挥发性有机物(Volatile Organic Compounds,VOCs)在国内没有明确的定义,通常是指常温下饱和蒸气压大于133.32Pa、沸点在50℃~260℃,参与大气光化学反应的有机化合物[1],包括非甲烷烃类(烷烃、烯烃、炔烃、芳香烃等)、含氧有机物(醛、酮、醇、醚等)、含氯有机物、含氮有机物、含硫有机物等,是形成臭氧和细颗粒物(PM2.5)污染的重要前提物。2017年,环境保护部、国家发展和改革委员会、财政部、交通运输部、国家质量监督检验检疫总局和国家能源局联合发布《“十三五”挥发性有机物污染防治工作方案》(环大气〔2017〕121号)文件,鼓励和指导相关企业全面加强VOCs的减排与防治工作,以促进我国空气环境质量持续改善。

近年来的研究与调查结果表明,工业源VOCs是大气中VOCs的主要来源,占VOCs排放总量的50%以上。汽车、涂料、农药、包装、印刷、石油、化工等行业的VOCs排放量占工业排放总量的80%以上[2],其中,汽车加工制造业的涂装工序是本行业VOCs的主要来源,普遍存在无组织排放、低效治理等问题。为打好蓝天保卫战,江西省出台了《挥发性有机物排放标准 第5部分:汽车制造业》(DB36 1101.5—2019),对VOCs的排放提出了更高、更具体的标准限值及分析方法[3]。因此,本文以某汽车零部件企业为例,在清洁生产思路的指引下,从源头控制、过程控制、末端治理、环境管理四方面入手,探讨VOCs治理方案和综合措施,为行业VOCs防治提供示范与借鉴。

1 汽车零部件行业VOCs的来源及危害

1.1 汽车零部件行业的生产工艺及VOCs的来源

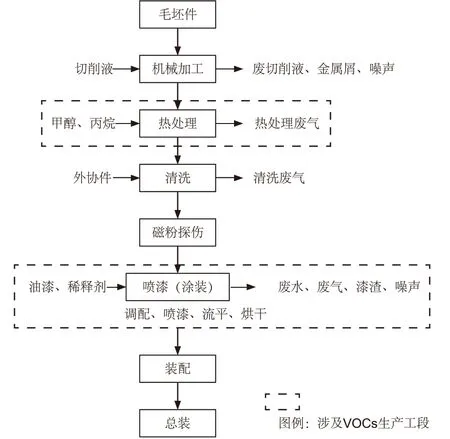

某汽车零部件工厂主要承担轻型卡车的前桥、转向节等配套产品生产工作,设计产能为50万套/年,其生产工艺流程如图1所示,一般包括机械加工、热处理、清洗、磁粉探伤、喷漆(涂装)及装配等工艺。

图1 汽车零部件企业工艺流程及污染源分布图

由图1知,VOCs主要产生于热处理和喷漆(涂装)工段,包括甲烷、二甲苯、芳香烃、丙醇、丁醇、酯类等挥发性有机物。

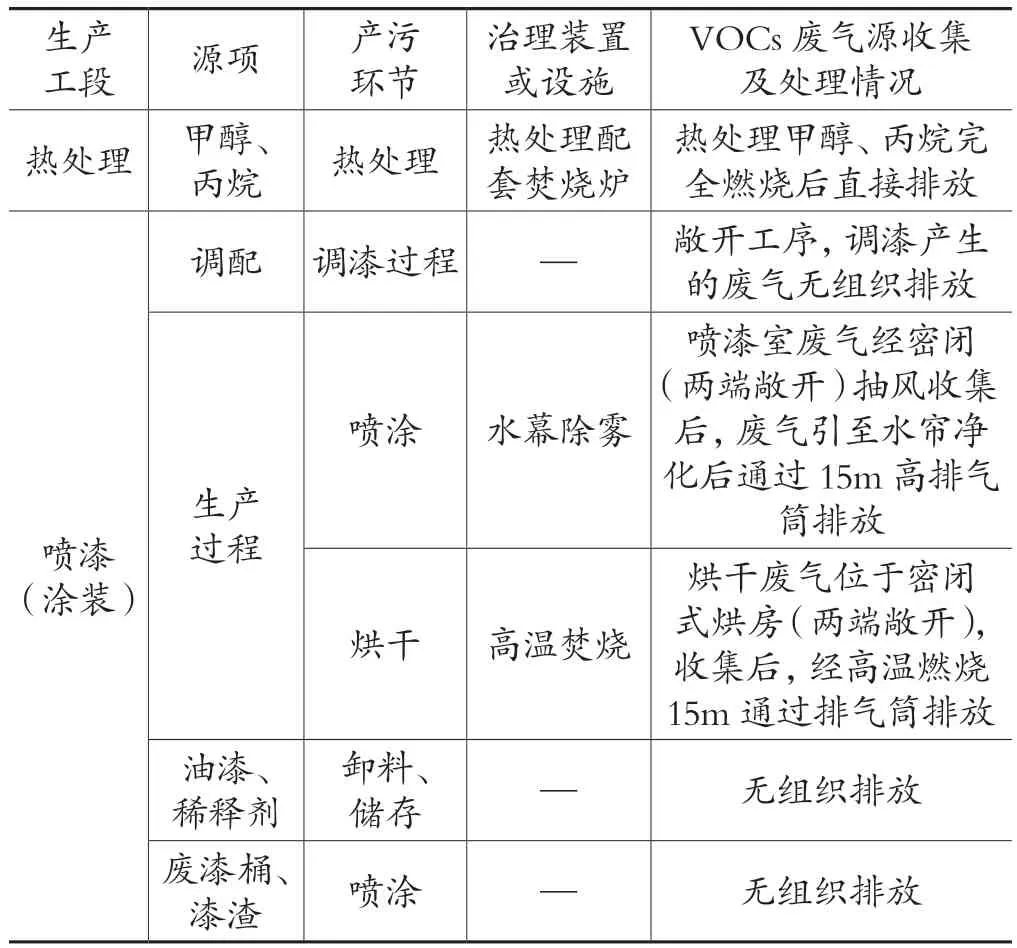

该汽车零部件企业主要的废气源分析如表1所示,热处理工段添加含碳甲醇和丙烷进行气体渗碳,挥发性有机物甲醇、丙烷完全燃烧后生成CO2和H2O,然后无组织排放到大气环境中。喷漆(涂装)工段是汽车零部件企业VOCs的主要来源,一方面,油漆、稀释剂在卸料、储存环节,调漆过程以及废漆桶、漆渣在喷涂环节中,二甲苯、芳香烃、丙醇、丁醇、酯类等挥发性有机物会无组织排放到大气环境中。另一方面,在喷涂环节经水幕除雾,烘干环节经高温焚烧等末端治理工艺后,VOCs会通过15m排气筒有组织排放。喷漆(涂装)工段中的VOCs源于以下三个方面:

表1 某企业废气源分析

(1)调漆过程中产生的VOCs及生产环节中所选用涂料的VOCs含量;

(2)涂装工艺中所选用的有机溶剂,包括中涂、面漆涂料及稀释剂;

(3)涂膜烘干固化过程中的VOCs挥发量等[4]。

1.2 汽车零部件行业VOCs的危害

VOCs的危害主要有以下3个方面。

汽车零部件行业VOCs种类繁多,喷漆(涂装)工段产生的废气主要为二甲苯、芳香烃、丁醇、酯类等,相比于热处理工段产生的废气,喷漆(涂装)工段VOCs的成分复杂,种类更多,有机废气毒性、致癌性、易燃易爆性等特性的危害更大,长期接触会导致人体神经系统疾病,甚至致癌等严重危害。

汽车零部件行业的废气排放会导致VOCs含量升高,并使大气中的二次气溶胶浓度升高,其间形成的二次气溶胶多为细颗粒物。大气细颗粒物浓度升高,会导致大气环境中的霾污染问题加剧。以江西南昌为例,2021年南昌市细颗粒物的环境空气负荷占总负荷的24.1%,已成为南昌市大气的首要污染物[5]。

VOCs在紫外线的作用下与氮氧化物发生反应,会造成臭氧等污染物浓度升高、光化学烟雾等污染问题加剧,影响人体健康及植物正常生长,并引发氧及酸雨等环境问题[6]。

2 汽车零部件行业VOCs的控制方法

2.1 源头控制

热处理及喷漆(涂装)工段的中涂、面漆涂料以及稀释剂产生的VOCs是造成排放总量和浓度升高最直接的原因。调研结果表明,本企业选择溶剂型涂料及稀释剂、油漆产生的VOCs占总量的47.5%左右,粉末产生的VOCs占总量的25%左右,对标《“十三五”挥发性有机物污染防治工作方案》(环大气〔2017〕121号),虽然能达标排放,但仅处于《江西省涉VOCs重点行业绩效评级指南(试行)》[7]C级,仍存在较大的改进空间。因此,在汽车零部件行业喷漆(涂装)工段选择环保型、低VOCs产生量的水溶性原辅材料[8],从源头控制污染物的产生是实现VOCs控制的首要思路与步骤。例如,陕西某汽车零部件行业将水性工业涂料应用于变速箱表面涂装,其涂膜表面均匀平整,不仅达到了涂装工艺要求,而且具有附着力强、耐水、耐盐雾、耐洗刷等优点,可显著降低VOCs的产排总量与浓度。[9]

2.2 过程控制

全过程控制一般可以分为生产的全过程控制、工业再生产过程的全过程控制和经济再生产的全过程控制,共三个层次。结合本案例的喷漆(涂装)生产,可以从原辅料的管理和工艺改进两方面入手,进一步控制VOCs的产排。

2.2.1 原辅料密闭处置

企业现状调查结果表明:企业存在油漆空桶未密闭;调漆区涂料、稀释剂无密闭设置;喷涂区和烘干区两端敞开等问题。针对上述发现的问题,需进一步加强管理,实现涂料、稀释剂等原辅料的全密闭储存,即油漆空桶密闭储存,调漆区、喷涂区、烘干区使用的VOCs物料全密闭。改进后,油漆空桶覆盖率逐步达到100%,收集率达到89%以上,VOCs废气无组织排放量降低了73.0%。

2.2.2 涂装工艺优化

现阶段,企业在喷漆工序采用的是全人工喷涂方式,具体为一次涂漆一次烘干(1C1B)的紧凑式涂装工艺(C代表一道喷涂,B代表一道烘干)。人工空气喷涂技术容易造成涂料过喷、利用率低的问题,其喷涂效率一般为70%。因此,优化喷漆(涂装)工艺,采用目前发展较快及应用较成熟的高效涂装技术,如高压无气喷涂、自动喷涂、静电喷涂技术等,可有效提高涂料的利用效率[10]。

另外,还可以进一步提高企业VOCs废气收集效率,如喷涂区的喷涂废气采用负压收集后选用水雾除雾器处理,以减少VOCs废气的产排。

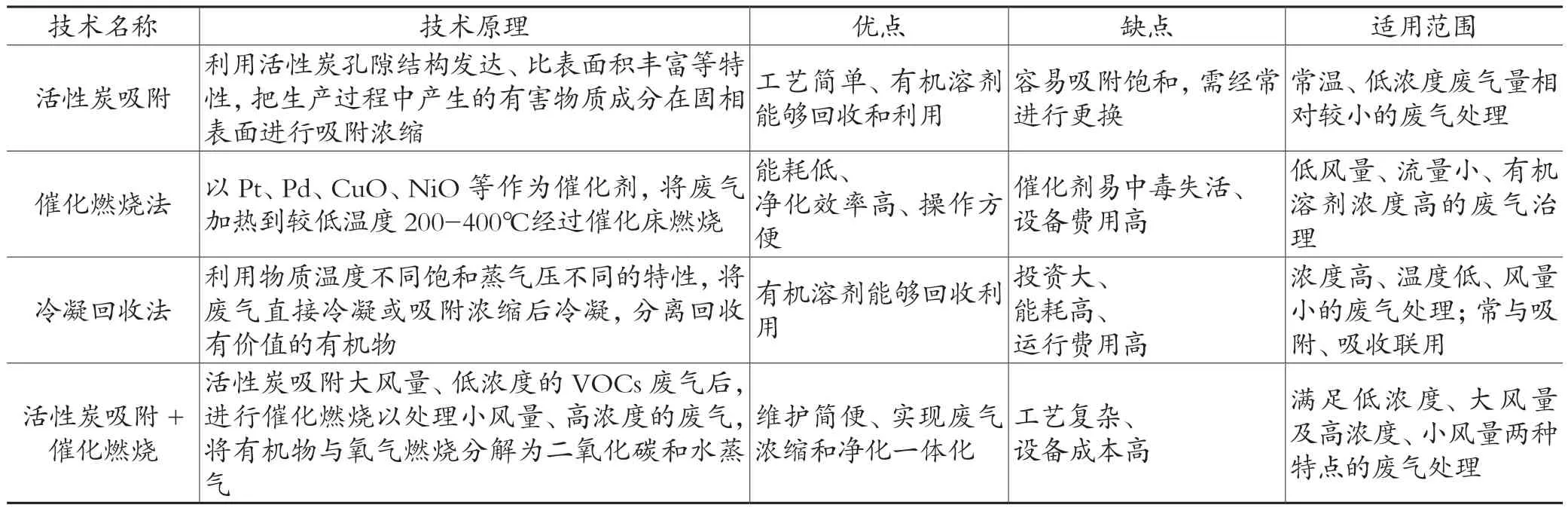

2.3 必要的末端治理

清洁生产不是排斥必要的末端治理,而是对传统末端治理进行扬弃。当企业存在VOCs废气的产排时,需采用必要的治理技术。传统技术主要包括活性炭吸附法[11]、催化燃烧法[12]、冷凝回收法、静电等离子净化法[13]及光催化氧化法[14],联用的治理技术有沸石转轮浓缩+催化燃烧[15]、活性炭吸附+催化燃烧[16]等。以上技术均有一定的VOCs治理效果,治理技术的选择须与企业工况匹配,再综合对比设备投资、运营成本、治理效率等因素,以确定最优的处理工艺。其中,部分VOCs治理技术的原理、优缺点、适用范围如表2所示。

表2 VOCs治理技术一览表

根据《国家新建污染防治技术目录(VOCs)防治领域》,活性炭吸附+催化燃烧(蓄热式催化燃烧RCO)净化技术可以将中低浓度、大风量的VOCs废气通过吸附浓缩转为高浓度、低风量的有机废气,然后进行燃烧处理,以降低废气燃烧净化的运行费用。其间,VOCs净化效率提高到97%以上,有效减少了末端治理的VOCs排放量。

2.4 环境管理

建立VOCs废气管理台账,对含VOCs原辅料的购买、存储、使用及末端治理设备运行做好记录,增加含VOCs物料的使用流程细化、追溯、汇总功能。企业环保管理部门应掌握各种含VOCs物料的进货量和流向,以及含VOCs污染物的产生量,从而动态掌控企业的VOCs产生量。

建立VOCs自排查制度,监督检查企业生产过程中VOCs的排放并对末端治理设备是否正常运行进行排查维护。企业应制订《VOCs排放自查方案》,并严格要求企业员工按照自查方案执行相关工作。

企业应按《挥发性有机物无组织排放控制标准》增设厂内无组织监测点,动态监测企业无组织废气的VOCs排放量。

3 某汽车零部件行业VOCs的控制效果

根据企业VOCs“一企一策”的治理方案,对烘干工艺进行原辅料密闭处置改造,调漆、流平和喷漆工艺增加水幕除漆雾措施,与烘干工艺产生的VOCs一并经负压收集后,通过活性炭吸附+催化燃烧(RCO)处理后达标排放。(见图2)

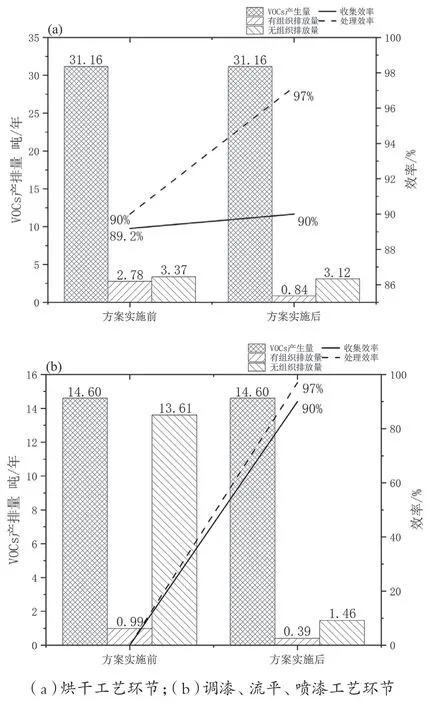

图2 治理方案实施前后VOCs废气排放量估算

如图2(a)所示,烘干工艺处理措施改进后有组织排放量大幅削减了69.8%,无组织排放量削减了7.4%,收集效率从89.19%升高到90%,处理效率从90%增至97%,满足《江西省表面涂装行业VOCs污染防治技术指南》的要求。图2(b)为涂装工序处理前后的变化情况,调漆、流平、喷漆工艺有组织排放量大幅削减了60.6%,无组织排放量大幅削减了89.3%;收集效率和处理效率分别显著提高到90%和97%。VOCs废气消减量共计13.94吨/年。

现阶段,汽车零部件企业的产能为33.13万套/年,企业VOCs废气治理措施改善后,废气有组织排放量和浓度分别为1.236吨/年和1.254mg/m3;排放总量和浓度分别为5.812吨/年和9.2mg/m3。考虑到汽车零部件企业设计产能为50万套/年,满产情况下VOCs废气有组织排放量和浓度分别为1.864吨/年和1.891mg/m3;排放总量和浓度分别为8.771吨/年和13.9mg/m3,仍能达到《挥发性有机物排放标准 第5部分:汽车制造业》(DB36 1101.5—2019)的标准限值要求,这说明处理处置措施有效。

4 结语

在清洁生产技术的指引下,汽车零部件行业VOCs的防治方案与措施要坚持将源头控制、过程控制、必要的末端治理和环境管理相结合,进行全过程VOCs综合防治。选择低VOCs产生与排放的原辅料是有效的源头控制措施,而严把原辅料的规范管理及关键工艺技术优化关是实施过程控制的有效途径。同时,必要的末端治理措施和环境管理手段的配合是现阶段汽车行业VOCs防治的有效方法。