深水气田乙二醇处理系统硬度值异常研究

吴俊杰 康 宁 郑天旭 吴 博 荣浩钧 苗 建

中海石油(中国)有限公司深圳分公司, 广东 深圳 518000

0 前言

深水气田的开发生产作为海上油气田的重点开发领域,担负着增储上产的重任。荔湾气田依托于水下生产设施进行开发,井流物通过深水海管长距离输送至中心平台进行集中处理。为保障深水长输海管的管输安全,防止天然气水合物生成[1],需向深水海管连续注入天然气水合物抑制剂乙二醇[2]。乙二醇处理系统[3]作为深水天然气开发中的关键环节,主要用于对从深水海管返回的吸收了大量生产水的富乙二醇溶液进行回收再生处理,达到循环利用目的,其稳定运行对深水气田的生产至关重要。针对乙二醇处理系统硬度值异常升高的处理问题,就目前国内海上油气生产来说,尚无成熟经验可以借鉴。2020年9月乙二醇处理系统硬度值突增现象是荔湾气田自投产以来首次出现,为此进行了大量的数据分析及实验研究。

1 乙二醇处理系统介绍

为保证深水生产系统的管输安全及满足海管流动性保障要求[4],需向深水海管连续注入可回收再生化学药剂乙二醇,防止在管输过程中天然气在高压低温条件下形成天然气水合物[5]。荔湾气田乙二醇处理系统主要用于对从深水海管返回的吸收了大量水分的富乙二醇进行回收再生处理,经处理后的富乙二醇变成含水量小于10%、含盐量小于 30 000 mg/L的贫乙二醇储存于平台桩腿中供循环使用。

荔湾气田乙二醇处理系统包括预闪蒸、预处理、脱水、脱盐四大单元[6],见图1。预闪蒸主要用于脱除富乙二醇溶液所吸收的烃类液体、天然气、二氧化碳等物质;预处理单元为二价盐处理单元,包括预处理罐和颗粒过滤器等设备,在预处理罐内富乙二醇溶液中的二价钙镁离子可与pH平衡溶液进行反应,反应物随后通过下游的颗粒过滤器去除;再生单元为脱水单元,通过换热器把富乙二醇溶液升温至145 ℃左右,闪蒸脱除其吸收的大量水分;脱盐单元主要是脱除一价阳离子。富乙二醇溶液通过上述处理可有效去除其中的烃类、水分、盐分、酸性气体、腐蚀杂质等物质,乙二醇回收率高达99.5%[7]。

图1 荔湾气田乙二醇处理系统流程图

2 乙二醇处理系统存在问题及其影响

2.1 硬度值升高

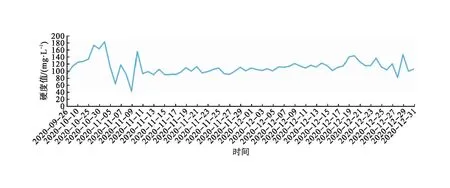

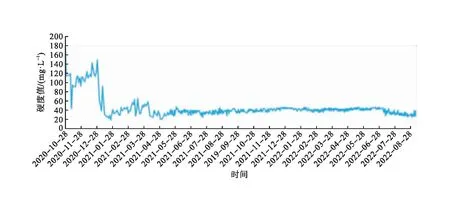

溶液硬度值是表示溶液中所含钙、镁、铁、锶、铝等离子含量的多少,通常以钙离子、镁离子含量计算。硬度值作为监控参数之一,取样分析频率为每周一次,系统指标要求富乙二醇溶液硬度值小于50 mg/L。从2020年9月开始,化验数据显示富乙二醇溶液硬度值呈快速上涨趋势,最高时达到180 mg/L以上,远高于指标所要求的小于50 mg/L,见图2。为对此次乙二醇处理系统硬度值升高的缘由进行跟踪分析,采样频率由之前的每周一次调整为每日一次,着重关注总硬度值变化趋势。

图2 富乙二醇溶液硬度值数据曲线图

2.2 工艺系统影响

当溶液硬度值过高并遭遇高温环境时,其内所含的钙、镁、铁等离子容易在系统或设备中沉积结垢[8],进而影响整个系统的处理能力。碳酸钙是海上油气田结垢中最常见的物质[9],其在水中的溶解度很低,结垢物质的生成造成地面系统中管线、热交换器內部堵塞,大大增加了设备、管线的清洗频率和更换费用,严重时还会引起设备和管道的局部腐蚀,在很短的时间内出现穿孔,使用寿命大大缩短[10]。

2.2.1 系统内换热器结垢严重

系统内富乙二醇溶液硬度值急剧上涨后,换热器内部结垢严重,需要对其频繁地进行酸洗及机械清洗[11]。重沸器内部换热通道及换热板上覆盖着大量的白色结垢物质,见图3。系统内热贫/富乙二醇换热器清洗频率增至每周一次,单次清洗需耗时2 d。富乙二醇重沸器频率增至每月一次,单次清洗耗时7 d。清洗作业占用大量的人力物力资源并且严重影响系统的平稳运行。

a)重沸器盖板移除后端面

2.2.2 颗粒过滤器处理量下降

乙二醇颗粒过滤器,主要用于过滤去除预处理阶段反应沉淀的二价阳离子[12],两用一备。硬度值升高后,单套颗粒过滤器总处理量显著下降,由原来的7 000 m3降至500~1 000 m3,每月切换清洗次数最高达15次。可明显看出更换下来的滤布表面附着大量杂质,严重影响了滤布的过滤效果,见图4。

图4 颗粒过滤器滤布照片

2.2.3 威胁深水海管管输安全

荔湾气田平台库存有1 500 m3贫乙二醇,正常生产时乙二醇处理系统处理量保持在24 m3/h,累计1 d能够处理600 m3富乙二醇溶液,系统内富乙二醇溶液硬度值急剧上涨后,系统处理量最低下降至12 m3/h。在大气量生产情况下,每日需要往深水海管内注入将近400 m3左右的贫乙二醇,如无法有效提高乙二醇处理系统的处理能力,后期将面临无洁净贫乙二醇溶液可用的局面,严重影响深水海管的管输安全,进一步影响整个深水气田的天然气产量。

3 原因分析

3.1 样品化验

为了分析硬度值异常升高的原因,对从换热器及颗粒过滤器清洗下来的结垢物质进行取样化验分析。取 1 g 结垢物质进行分析,化验结果为三氧化二铁占比2.9%,碳酸钙、碳酸镁占比87.4%,不溶解固体占比7.5%,其他占比2.2%。可见结垢物质主要成分为碳酸钙和碳酸镁,以钙、镁离子为主。

根据荔湾深水气田整体生产工艺流程,来自深水海管吸收了井流物中生产水的富乙二醇溶液全部进入乙二醇处理系统进行处理。井流物中的生产水主要包含凝析水和地层水两大类[13]。凝析水,在地层高温高压条件下,以气态或雾状液滴方式与天然气共存,当采至井筒或地面后,压力和温度降低才凝聚为液态的水,气藏开发中凝析水以矿化度极低而明显区别于地层水[14];地层水矿化度较高,含有大量的盐和各种杂质、离子,其中包括大量的钙、镁离子。因此推测硬度值的异常升高与该气田的地层水产出增多有关。

3.2 气井产水增多

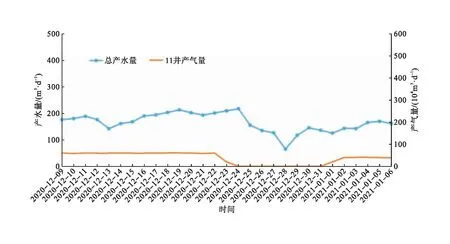

通过查阅气田各井的日产气量、产液量数据及对段塞流捕集器含水监控,发现该气田11井存在出水现象。

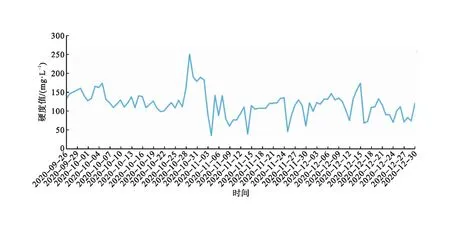

为了对11井的产水量进行更精确的测算,采取单独关井数天后再复产的方法。气田产水量与11井生产状态关系见图5,通过图5及相关数据计算可知,气田总产气量保持在1 400×104m3/d,11井产气量在60×104m3/d 左右,气田总产水量平均为188 m3/d;11井关井期间,总产水量降低至平均138 m3/d;11井复产后,调节该井产气量至40×104m3/d左右后,产水量提高至平均165 m3/d。由此推断11井地层水产出增多,富乙二醇溶液吸收大量地层水后硬度值异常升高。上述关系的进一步验证见图6。该气田从2022年6月底开始关11井进行生产,11井关井前富乙二醇溶液硬度值在40~45 mg/L范围内波动,11井关井后溶液硬度值逐渐降低,保持在25~30 mg/L范围内,进一步可以证明11井的开井生产对富乙二醇溶液硬度值产生了较大影响。

图5 气田产水量与11井生产状态关系图

图6 11井关井前后硬度值变化曲线图

3.3 乙二醇处理系统处理效果下降

富乙二醇溶液硬度值升高后,给乙二醇处理系统带来了极大挑战。乙二醇处理系统对钙镁离子的处理效果受pH平衡溶液、一价盐系统及颗粒过滤器的影响。从2020年9月开始,随着富乙二醇溶液硬度值异常升高,经过乙二醇处理系统处理后的贫乙二醇溶液硬度值仍然高于50 mg/L,无法达到KPI指标要求,再次循环利用后加重了系统负荷,见图7。

图7 乙二醇系统处理后贫乙二醇溶液硬度值图

4 采取措施

4.1 控制气井出水

为了解决乙二醇处理系统硬度值升高问题,首先要解决11井的出水问题。从图5可知,11井实施关井恢复地层压力后复产,并调节产气量至40×104m3/d左右后,产水量有明显减小,从之前的50 m3/d降至30 m3/d。为了防止11井的出水情况出现恶化,现场通过采取优化气井产量的方法来控制出水量,在满足配产需求及该井携液能力的基础上,适当调小该井的产量,并避免出现过大的生产压差[15]。

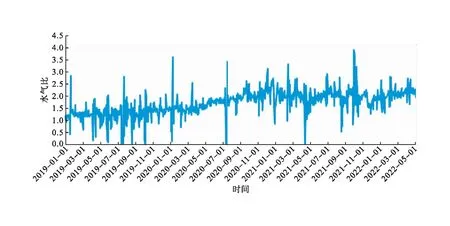

随着深水气田的不断开采,水气比呈上升趋势,见图8。在今后气田生产过程中,气井出水是一个不可避免的难题,硬度值升高的现象将会再次出现。为了能够探索出更好的解决方法,还需针对气藏剖面分析探讨间歇性开采[16]等方法的适用性,以及结合现场具体实际生产情况,从优化工艺流程方面寻求解决办法。

图8 深水气田水气比趋势图

4.2 工艺流程优化

通过查阅国外相关海上气田生产资料,发现澳大利亚维多利亚州的海上气田在采用乙二醇作为天然气水合物抑制剂时,在生产过程中曾发生碳酸钙结垢现象,尤其是当乙二醇溶液在再生过程中被加热到高温时,碳酸钙和碳酸铁的结垢趋势会随着温度的升高而增加,其通过在生产系统中探索利用碱性pH稳定剂氢氧化钠和阻垢剂结合的办法来缓解系统中地层水产出时遇到的结垢问题。针对上述例子并结合荔湾气田具体实际生产情况,考虑到现有生产系统中已注入阻垢剂,从优选pH平衡溶液、提高一价盐系统处理量、颗粒过滤器滤布换型等几个方面来处理硬度值升高问题。

4.2.1 优选pH平衡溶液

平台现有pH平衡溶液为氢氧化钠和碳酸钠溶液[17],首先采取在预处理罐加注氢氧化钠和碳酸钠溶液,通过化学反应来使钙、镁离子在预处理罐内反应沉积下来,再通过下游颗粒过滤器进行过滤去除的办法。但由于大量的钙、镁离子在预处理罐内反应沉淀,增加了颗粒过滤器处理负荷,极大地缩短了颗粒过滤器的在线处理量,需频繁地对颗粒过滤器进行清洗和切换。

因此,需在化学药剂注入和颗粒过滤器在线处理量之间寻求平衡点。化学药剂加注量过少,处理效果不理想,同时造成化学药剂的浪费和生产成本的增加。化学药剂加注量过多,系统反应剧烈,颗粒过滤器在线处理量急剧下降。

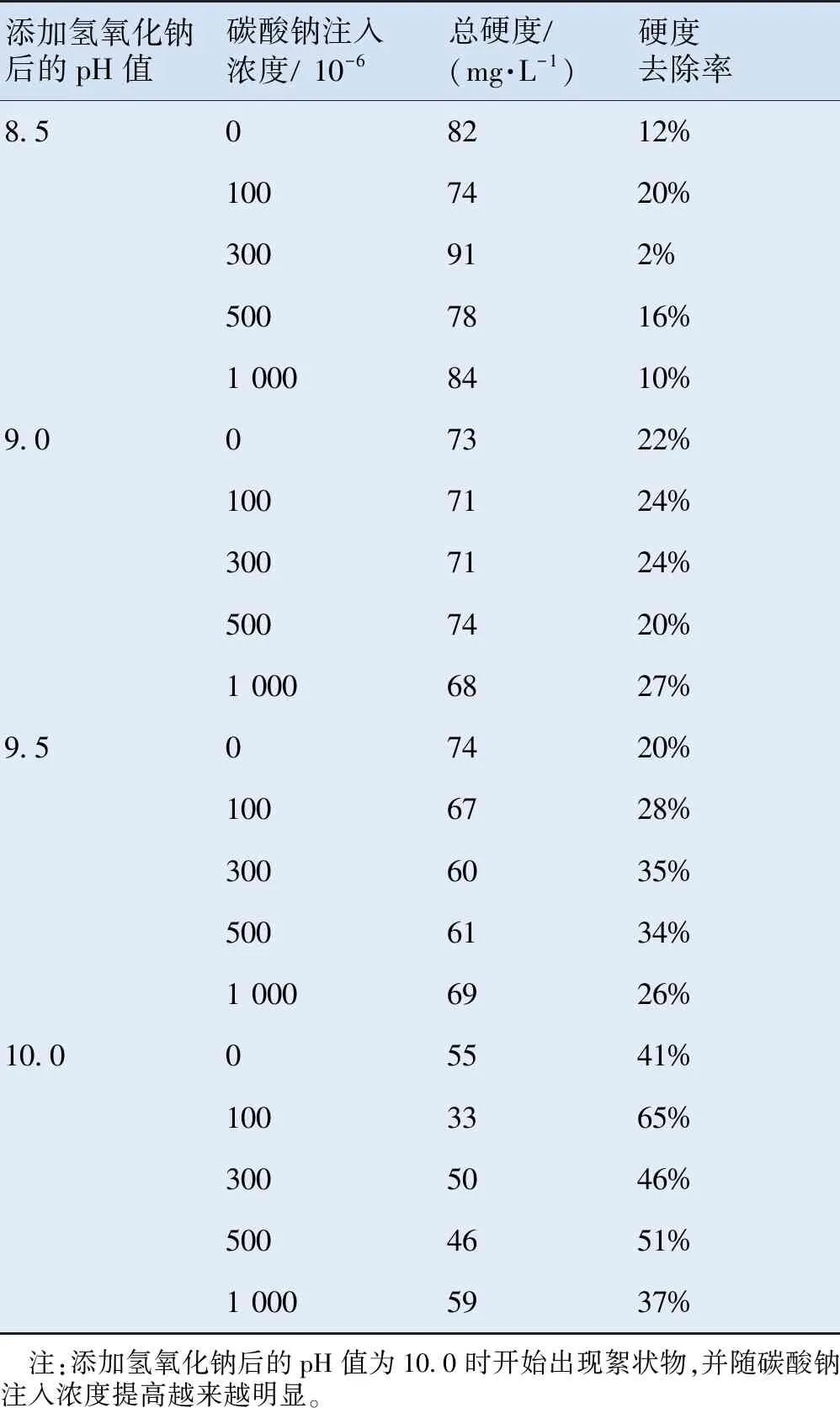

为了探索该平衡点,进行了多组加注试验,试验原溶液总硬度值为93 mg/L,药剂加注试验数据见表1。

表1 药剂加注试验数据表

从上述化验数据及现场实际情况得知以下结论。

随着氢氧化钠溶液的添加,溶液pH值得到提升,硬度去除率增加。因为当溶液环境呈碱性时,pH值的提升有助于钙、镁离子沉淀物生成。当pH值小于8.5时,硬度去除具有一定的效果,但不是很明显;当pH值达到10.0时,开始出现絮状物,说明此时溶液pH值过高,反应剧烈,絮状物的出现会给下游设备的运转带来其他影响。综合多种因素考虑,当pH值为9.5时,处理效果最好。

碳酸钠溶液的注入,对降低硬度值具有一定的效果。但从海管返回的富乙二醇溶液本身就携带有大量碳酸氢根离子,氢氧化钠溶液注入后会和碳酸氢根离子反应生成碳酸根离子。过多碳酸钠溶液的注入会再次引入大量的碳酸根离子,增加了系统内腐蚀的风险并对下游的颗粒过滤器带来极大的负荷。

因此,为了平衡颗粒过滤器的在线处理量与化学药剂加注之间的关系,现场采用单一加注氢氧化钠溶液并控制pH值在9.5左右的办法,即可有效地去除钙、镁离子,又可延长颗粒过滤器的在线时间。

4.2.2 提高脱一价盐系统处理量

脱一价盐系统[18]包含闪蒸分离器、循环泵、循环加热器、真空橇块、离心机等设备,经再生系统脱水处理后的含盐贫乙二醇溶液进入闪蒸分离器后,在一定操作压力和温度下,贫乙二醇闪蒸成蒸汽从闪蒸分离器顶部排出。随着闪蒸分离器内的乙二醇和水不断蒸发,闪蒸分离器内部的乙二醇溶液逐渐变得过饱和,开始析出结晶盐颗粒。盐颗粒在重力的作用下经过闪蒸分离器底部沉降管后汇集到盐罐,实现乙二醇与盐的分离。系统设计脱水后的含盐贫乙二醇溶液约有34%需通过脱一价盐单元进行脱盐处理,处理后再与未脱一价盐的贫乙二醇混合后注入水下井口,维持系统内含盐量低于 30 000 mg/L。

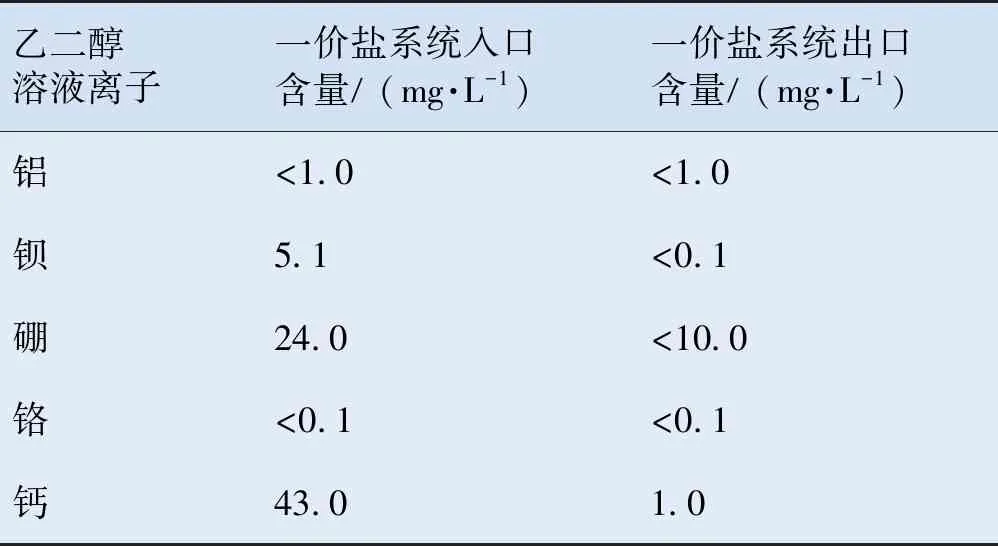

经一价盐系统处理后的贫乙二醇溶液取样化验分析结果见表2,可以明显看出一价盐系统的运转对二价阳离子能够起到一定的净化作用。贫乙二醇溶液中钙离子含量经一价盐系统处理后由43 mg/L降至1 mg/L,钡离子含量由5.1 mg/L降至0.1 mg/L以下。如果按照设计要求,34%的贫乙二醇溶液均能够通过一价盐系统进行处理,那么整个系统内的二价阳离子将极大地降低。通过现场实际操作经验及流程优化[19],一价盐系统的处理量从最初的3 m3/h提高至最大9 m3/h左右,一价盐系统处理量的提高对整个乙二醇处理系统的二价阳离子起到很好的净化作用。

表2 乙二醇溶液离子含量对比表

4.2.3 颗粒过滤器滤布换型

通过对添加pH平衡溶液后产生的沉淀物进行过滤实验分析,发现沉淀物中粒径在25~100 μm的二价阳离子能被颗粒过滤器有效地过滤去除,5~25 μm的二价阳离子可以被携带入下游设备,造成一定的结垢现象,这就要求颗粒过滤器具有良好的过滤效果。

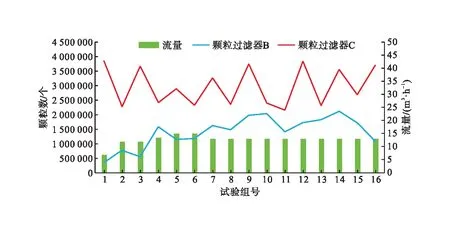

为了提高颗粒过滤器的过滤效果,对其滤布进行重新选型及试验[20]。原有滤布的流通量为40 L/m2·s,新选用的滤布流通量为37 L/m2·s。为了充分论证新滤布的适用性,先是在实验室对新旧两款滤布的过滤效果进行模拟分析。

在相同模拟条件下,经新型滤布过滤后的乙二醇溶液中粒径在5~15 μm的颗粒数为 54 760 个,15~25 μm的颗粒数为 1 390 个。经原有滤布过滤后的乙二醇溶液中粒径在5~15 μm的颗粒为 256 220 个,15~25 μm的颗粒为 4 130 个。新型滤布对粒径5~15 μm及15~25 μm 的颗粒过滤效果均好于原有滤布的过滤效果。在现有试验结果支撑的条件下,开展了新型滤布的线上试验,以便于根据实际工况来论证新型滤布的过滤有效性。现场共有3套颗粒过滤器,正常生产情况为两用一备,颗粒过滤器B使用的是新型滤布,颗粒过滤器C使用的是原有滤布。对正常在线生产时颗粒过滤器B和C过滤后的溶液进行取样分析,一共进行了16组试验,见图9。从图9可知,经颗粒过滤器B过滤后的溶液颗粒含量均小于颗粒过滤器C过滤后的溶液颗粒含量,尤其是在对粒径15~25 μm及25~50 μm的颗粒过滤方面,经颗粒过滤器B过滤后的溶液颗粒含量显著降低。因此使用了新型滤布的颗粒过滤器B对粒径为15~25 μm、25~50 μm及50~100 μm的颗粒过滤效果均优于使用原有滤布的颗粒过滤器C。从上述实验室模拟实验结果以及现场实际使用实验结果可得知,通过对颗粒过滤器滤布换型,选用流通量更小、过滤精度更高的滤布,有助于提高对系统乙二醇溶液中所含粒径15~100 μm 的二价阳离子的过滤能力,从而减少二价阳离子被携带入下游设备中的量,降低下游设备结垢风险。

a)粒径15~25 μm

5 实施效果

5.1 乙二醇处理系统处理量及硬度值恢复正常

针对平台实际生产情况及现有资源,通过采取优化气井产量、优选pH平衡溶液、提高一价盐系统处理量及颗粒过滤器滤布重新选型等多种措施,乙二醇处理系统硬度值持续降低,处理量恢复到24 m3/h。措施后富乙二醇溶液硬度值数据曲线见图10,从图10可知自2021年1月起,硬度值逐渐降低并始终保持在小于指标值 50 mg/L 的范围内。

图10 措施后富乙二醇溶液硬度值数据曲线图

5.2 换热器清洗及颗粒过滤器切换频率下降

得益于乙二醇处理系统硬度值的持续下降,系统内的热贫/富乙二醇换热器清洗频率由每月4次降低至每月1次,重沸器几乎不用进行清洗,颗粒过滤器切换频率由最高每月15次降低至每月2次,单套单次处理量恢复到7 000 m3,逐步恢复正常。

6 结论

通过结合该深水气田的实际生产情况及试验,总结出乙二醇处理系统硬度值异常升高的原因为乙二醇溶液吸收含有大量钙、镁离子的地层水且未能被乙二醇处理系统有效处理。现场在满足实际生产情况及配产需求的前提下,采取了调整出水气井11井产量至40×104m3/d,向预处理罐内加注氢氧化钠溶液并控制pH值为9.5,颗粒过滤器滤布换型,通过率从40 L/m2·s降至37 L/m2·s、提高一价盐系统处理量至9 m3/h四种措施,使得乙二醇处理系统硬度值得到有效降低,从最高值180 mg/L降至40 mg/L左右,到目前为止整个乙二醇处理系统硬度值一直保持在50 mg/L内平稳运行。

以上措施分别从产量调整、化学药剂添加、设备材料换型、工艺参数优化四个方面来降低乙二醇处理系统的硬度值,考虑到随着气田生产进入到中后期,气井出水现象变得明显,调减产量会极大降低生产效益,化学药剂的持续大量注入也会相应增加生产作业成本的开支。就经济性对比方面来分析,工艺参数优化、设备材料换型优于产量调整和化学药剂添加的方法。

深水气田的开发生产是将来油气田的重点开发领域及增储上产的主力军,而乙二醇处理系统是深水天然气开发的关键技术。随着气田进入生产中后期,气藏能量衰减,气井地层水产出增加现象会变得更为明显,地层出水量的增多会给乙二醇处理系统的平稳运行带来更大的挑战。上述在该深水气田遭遇的问题及应对思路将会给后期类似项目的运行提供宝贵的生产运维经验。