天然气非催化部分氧化制合成气工艺过程模拟分析

邵钦涟 赵 鹏

东华工程科技股份有限公司(安徽合肥 230041)

天然气作为高效、优质的清洁能源,除了可以用作化工原料外,在国民经济的发展中也占据着举足轻重的地位[1-2]。天然气在全球能源结构中的占比逐渐提升,随着美国页岩气开发取得突破性进展,我国天然气工业的发展环境逐步缓和。鉴于我国在天然气利用方面还存在诸多不足,因而进一步优化对天然气资源的开发和利用具有一定的现实意义。现阶段,化工领域主要以间接应用天然气为主,即在天然气的利用过程中以合成气作为衔接,间接生产其他化学品或液态烃[3-4]。该工艺流程的特点是路线短、投资少、成本低,因此在诸多领域化学品的生产中备受青睐。

天然气制合成气的方法很多,应用较为广泛的工艺包括蒸汽转化、自热式转化和非催化部分转化。不同的工艺因其独特性而被用于不同化学品的制备,并且在天然气转化领域也各有优缺点。天然气蒸汽转化是利用CH4和水蒸气反应生成H2,CO 和CO2[5]。该工艺的特点是H2O 与CH4的物质的量比较低,一般在1.8~2.2 之间。较低的水碳比意味着少消耗蒸汽,多产CO,且氧气和天然气的消耗也稍低。但是,因为天然气和水蒸气的预热温度高,所以燃料天然气消耗量大,总天然气用量高。同时,转化需要采用镍基催化剂,转化炉、烧嘴、转化废锅都属于专有设备,因此投资较高。CO2返回消耗压缩功,在能耗上没有优势。

自热式转化反应是指天然气在反应器内同时发生燃烧和蒸汽转化两种反应[6]。该工艺特点决定了必须采用较高的水碳比,因而合成气中会含有大量的CO2。为了抑制转化反应生成CO2,常将脱除的CO2返回原料中,这就造成原料天然气和氧气的消耗都比较高。天然气非催化部分氧化的优点在于无需使用催化剂,但因为这个反应过程为纯氧反应,所以氧气消耗量特别高,对转化炉内炉温的要求也很高,实际运行中需要转化炉满足诸多苛刻的反应要求。这种高温转化的另一个优点在于,天然气中较为复杂的有机硫在高温下已绝大部分转化为无机硫,无机硫相较于有机硫在天然气的净化成本方面具有明显的优势[7-8]。

本研究旨在借助于Aspen Plus 这一模拟工具,对天然气非催化部分氧化制合成气工艺流程进行模拟,并将模拟所得到的结果与已开车装置的实际运行情况进行对比分析,从而为后续天然气非催化部分氧化制合成气工业化装置的设计与优化提供基础数据[8]。

1 工艺流程模拟

1.1 工艺原理

天然气非催化部分氧化是指天然气在一定的压力下,与纯氧充分混合后在高温下进行部分氧化反应,反应以火焰方式进行[9]。燃烧的气体产物主要含H2和CO,整个反应过程包含以下反应式:

其中,式(1)为甲烷燃烧反应,式(2)为甲烷部分氧化反应,式(3)为水蒸气重整反应,式(4)为二氧化碳重整反应。这些化学方程式并不能描述燃烧反应的机理,为了更好地了解这项工艺,将工艺原理简述如下:首先,来自界外的甲烷、氧气和水蒸气在转化炉内进行快速而均匀的混合,在这些工艺气体进入转化炉前,转化炉内已通过燃料天然气和空气进行了烘炉和预热。燃料天然气在转化炉中燃烧,为混合气源源不断地传递热量,待达到着火点,甲烷同氧气进行强烈的放热反应,反应放出的热量继续加热进来的混合气体。因为甲烷燃烧反应的速率很大,所以氧气也迅速被消耗殆尽。多余的甲烷与燃烧产物二氧化碳和水蒸气进行式(3)和(4)的吸热反应。随着反应的进行,放热反应和吸热反应最终在1 300 ℃左右达到热平衡。

1.2 工艺流程

天然气转化制合成气的工艺流程可简化如下:来自界外的天然气经天然气加热器预热至250 ℃后送至天然气脱硫装置。脱硫后的天然气经流量调节阀进入转化炉工艺烧嘴的环隙通道。来自界外的氧气经氧气加热器预热至180 ℃后,经流量调节阀进入转化炉工艺烧嘴的中心通道。天然气、氧气和水蒸气通过设置于转化炉顶部的工艺烧嘴同轴射流进入转化炉,转化反应的条件为4.0 MPa、约1 300 ℃。生成的粗合成气为H2,CO,CO2及水蒸气等的混合物,经废热锅炉热量回收分离后得到合成气。

1.3 模拟条件

考虑到天然气转化反应过程中出现的CH4,CO和H2等组分,选用Aspen Plus 软件中的状态方程RKS-BM,该状态方程通常用于非极性或中度极性混合物的模拟。天然气在转化炉中发生的多个反应可利用反应器模块,把CH4,O2和水蒸气转化为CO和H2,发生式(1)—式(4)的转化反应。原料气组成及输入条件源自于某天然气转化装置操作参数设定,具体如表1 所示。

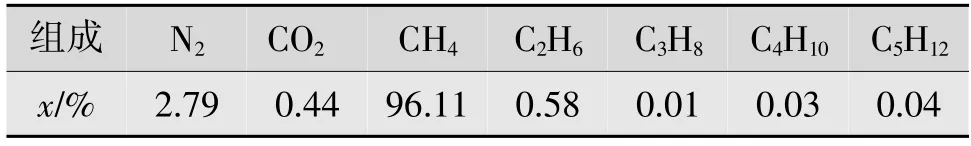

表1 原料气组成

按照图1 建立好模型,按表1 设置好模拟条件,所得转化炉出口气体组成的模拟结果与某天然气转化装置实际操作值的对比见表2。由表2 可以看出,转化炉出口气体的组成及含量与实际操作值大致相同,表明模拟流程中所采用的反应模块、状态方程及参数设置是真实可靠的。

图1 天然气转化反应工艺模拟流程

表2 转化炉出口气体组分模拟值与操作值(物质的量分数) %

2 结果与讨论

2.1 反应温度的影响

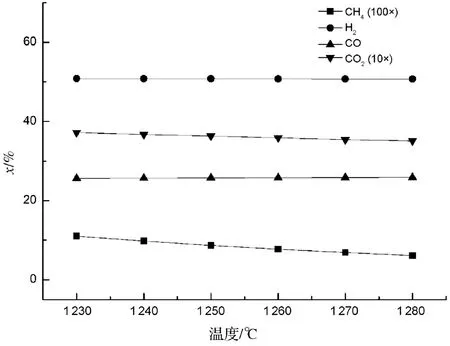

转化炉的反应温度即进入转化炉的混合气体实际反应的平衡温度,对于天然气转化而言至关重要,是非催化部分氧化反应的重要参数之一。通过维持反应气中天然气、氧气和水蒸气一定的物质的量比,在1 200~1 300 ℃范围内调节不同的转化炉反应温度,考察转化炉出口转化气中CH4,CO2,CO 及H2组成的变化,结果如图2 所示。随着转化炉内部反应温度的升高,出口转化气中的CH4,CO2,H2含量不断减少,而CO 含量不断增加。这是由于水蒸气重整和二氧化碳重整都是强吸热反应,因此提高转化炉的反应温度,能够促进这两个反应的进行,使天然气反应更彻底。

图2 温度对转化炉出口气体及其含量的影响

2.2 水碳比的影响

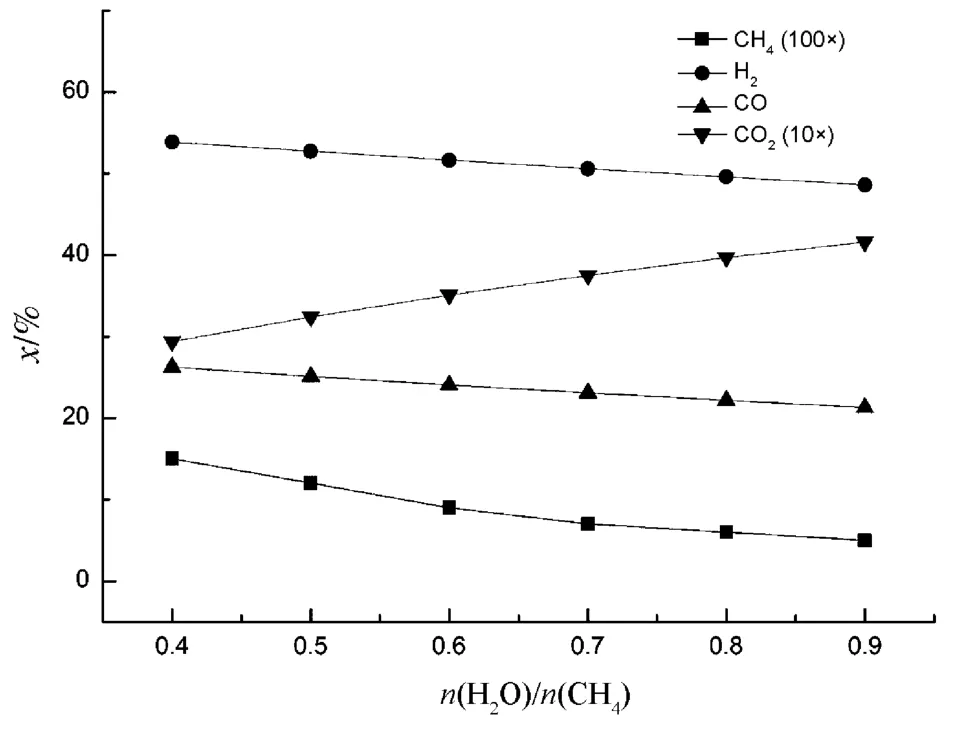

水碳比即进入转化炉中水蒸气与甲烷的物质的量比,也是整个转化反应的重要影响因素。调节反应气中水碳比分别为0.4,0.5,0.6,0.7,0.8 和0.9,考察对转化炉出口气中CH4,CO2,CO 及H2含量的影响,结果如图3 所示。随着反应气的水碳比不断增加,转化炉出口转化气中的CH4,CO 和H2含量不断减少,而CO2含量不断增加。这是因为在可逆的转化反应中,反应气中水蒸气的平衡含量升高,会促进水蒸气重整反应的发生,从而降低甲烷的平衡含量。同时,水蒸气重整反应会引起氧气含量增加,甲烷完全燃烧产生了较多的CO2,从而降低了转化气中CO 和H2的含量。

图3 n(H2O)/n(CH4)对转化炉出口气体及其含量的影响

2.3 氧碳比的影响

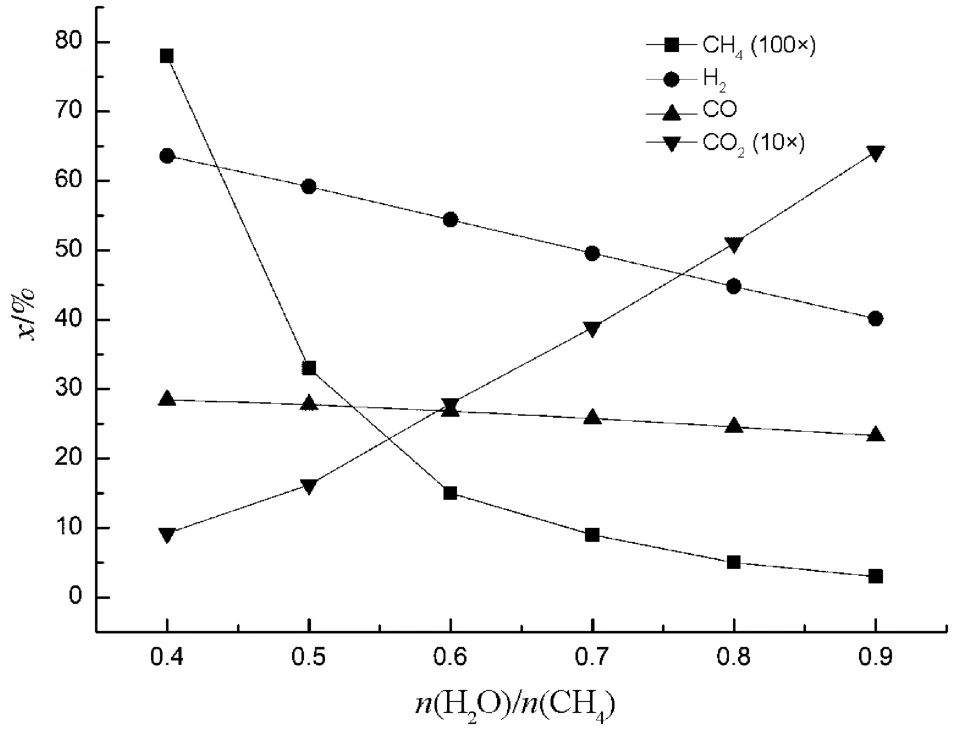

氧碳比,即进入转化炉中氧气与甲烷的物质的量比,作为整个转化反应中最核心的参数直接决定着整个转化反应的效果。调节反应气中氧碳比分别为0.4,0.5,0.6,0.7,0.8,0.9,考察对转化炉出口气中CH4,CO2,CO 及H2含量的影响,结果如图4 所示。随着反应气氧碳比的不断增加,出口转化气中的CH4,CO 和H2含量不断减少,而CO2含量不断增加。这是因为在可逆的转化反应中,反应气中氧气的平衡含量升高,会促进甲烷燃烧反应的发生,抑制甲烷部分氧化反应,从而降低甲烷的平衡含量,生成较多的CO2。在实际生产运行中,过量的氧气输入会造成转化炉内温度急剧升高,引起转化炉及下游设施的超温,带来一定的安全隐患。然而进入转化炉中的氧气与天然气的物质的量比过低,意味着天然气燃烧不充分,往往造成较为严重的积炭,引起相应设备的堵塞。因而,对于天然气非催化转化,氧气与天然气的物质的量比宜在0.6~0.8 之间。

图4 n(H2O)/n(CH4)对转化炉出口气体及其含量的影响

3 结语

依托Aspen Plus 软件这一有利工具,对天然气非催化部分氧化反应流程进行了模拟分析,并将模拟结果与某天然气非催化部分氧化装置的操作参数进行了对比分析,对比结果基本吻合,表明所建立的模拟流程是可靠的。

天然气转化体系的反应温度升高、水碳比及氧碳比增加,均可有效降低转化炉出口气体中甲烷含量,但增加水碳比和氧碳比会导致出口转化气中CO2含量增加,提升反应温度则有利于降低出口转化气中CO2含量。

天然气非催化部分氧化工艺中,水碳比、氧碳比及反应温度对反应后各组分含量的变化至关重要,而且在实际生产运行中,也决定着运行成本的高低。通过对这一工艺流程的模拟分析,得出的不同操作参数下的反应结果,对于实际生产运行具有一定的参考意义。