生物质基乙醇酸催化合成进展

周子淇,马晟焱,张东培,史会兵,严文娟,金 鑫

(1.中国石油大学(华东)化学化工学院,重质油全国重点实验室,山东青岛 266555;2.山东京博石油化工有限公司)

乙醇酸是一种重要的高附加价值化学品,广泛应用于工业清洗剂、日用化工品原料、电镀表面处理液、杀菌剂以及生物降解材料等领域[1]。相比于其他生物质基醇酸类产品(例如乳酸、水杨酸等),乙醇酸在医用材料、高端个人护肤品和化学清洗等特殊领域有着较为显著的性能优势,因此近几年在精细化工品行业中得到广泛重视。

天然乙醇酸存在于甜菜和苹果等食品中,但含量低且提取难度大,所以人工合成的乙醇酸几乎占据当前市场需求的99%以上。乙醇酸主要有4种合成方法:氯乙酸水解法[2]、甲醛氢羟基化法[3]、氰化法[4-5]和草酸酯加氢水解法[6-7]。由于乙醇酸下游产业主要面向日用化学品,因此使用化石资源作为主要合成原料面临毒性副产物去除成本高和生物耐受性不佳等一系列难题。我国在“十四·五”规划中明确指出,推进生物质基高端化学品制造的技术落地与实施。2023年1月19日,国务院发布《新时代的中国绿色发展》的报告明确指出促进传统产业绿色转型,推动石化行业绿色、高效发展[8]。本文从合成方法和技术路线两个方面对生物质基乙醇酸催化合成的研究进展进行综述,并指出未来的研究重点。

1 生物质基乙醇酸的合成方法

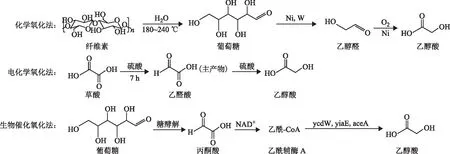

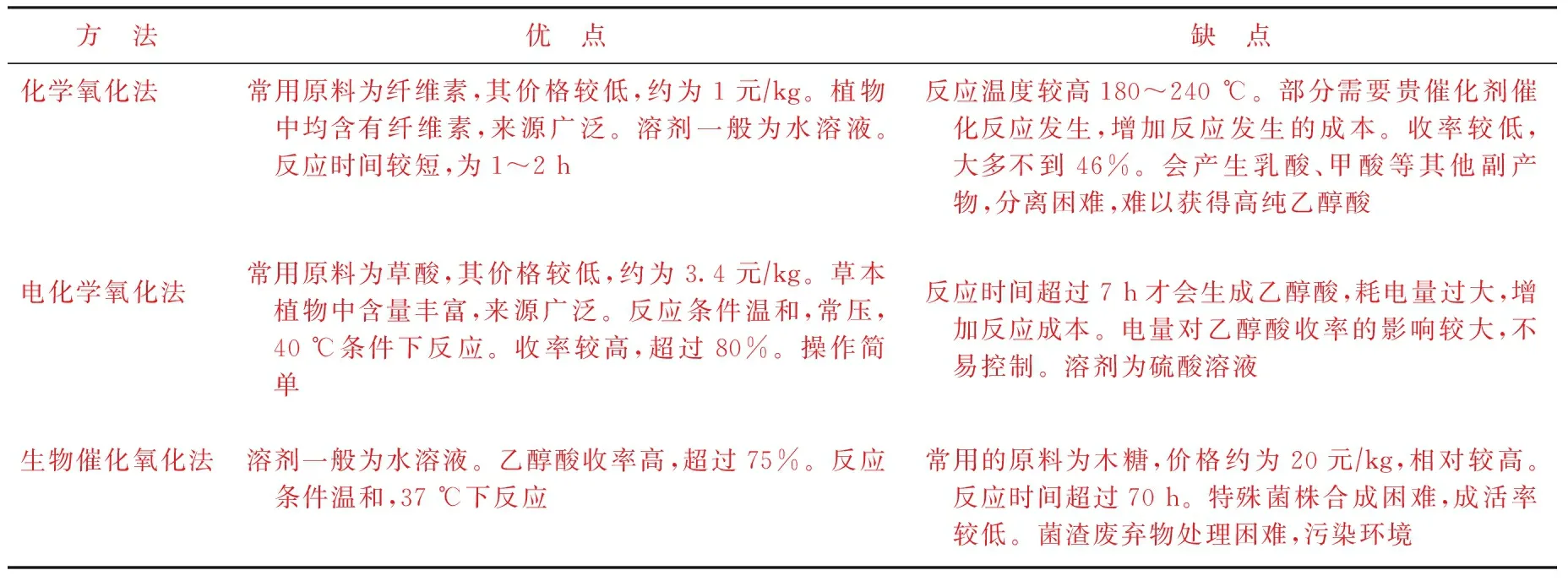

生物质基乙醇酸的合成方法主要包括化学氧化法、电化学氧化法、生物催化氧化法,生成乙醇酸可能的反应途径见图1,3种方法的比较见表1。其中,化学氧化法比其他方法具有工艺和设备相对简单的优势。为了提高乙醇酸的选择性,开发高活性的耐酸性固体催化剂是关键。采用无碱法合成也能够有效降低下游乙醇酸分离提纯的能耗。电化学氧化法需要严格控制电解温度、电流密度、电量、电解液流速等电化学参数,以避免偏离理论反应途径和减少副产物的生成。生物催化氧化法是通过基因工程改变微生物体内的基因表达,从而实现乙醇酸的积累。

1.1 化学氧化法

化学合成法合成生物质基乙醇酸的研究工作早在30多年前就已开始。Krochta等[9]在1988年发现浓碱条件下,淀粉和纤维素将会分解生成乙醇酸,且这种方法制备的乙醇酸收率达到了43%。但该过程需要16 mol/L的高浓度NaOH溶液,造成污染环境和设备腐蚀严重,且分离能耗太高,不太适于工业生产。其他催化过程也存在类似的缺点(见表1)。所以,化学合成法中,选择一种合适的催化剂是提高乙醇酸收率降低能耗的关键所在。

由于生物质合成乙醇酸的反应网络较为复杂,产物种类较多,所以化学氧化过程能效与环保措施改进研究进展较为缓慢。现阶段虽然能够预测出纤维素制备乙醇酸的反应网络,但是收率仍旧普遍较低,副产物种类较多,分离提纯成本仍很高。此外,均相碱性催化剂的非均相化方式尚未研究[10-16]。

图1 3种生物质基乙醇酸合成方法的反应途径NAD+—烟酰胺腺嘌呤二核苷酸; ycdW和yiaE—乙醛酸还原酶; aceA—异柠檬酸裂解酶

表1 3种生物质基乙醇酸合成方法的比较

1.2 电化学氧化法

电化学氧化法一般是以草酸作为原料进行部分电还原,通过生成乙醛酸作为中间产物,最终生成乙醇酸。草酸电还原合成乙醛酸由李宇展等[17]在20世纪90年代首次实现工业化,以草酸为原料合成了乙醇酸。此研究对温度、电流密度、电量、流量等参数进行了优化,得到最佳电解温度为40 ℃,电流密度为1 400 A/m2,电量为1.7 F/mol,电解液流速为1.5 m/s。草酸转化率高达99%,乙醇酸收率约80%。

由此可见,电还原法生产乙醇酸是一种高转化、高选择性生产乙醇酸的方式,且操作简单、对环境污染较小。但是耗电量巨大,一般间歇式操作需要超过7 h才能生成乙醇酸[18-19]。

1.3 生物催化氧化法

生物催化氧化法中异柠檬酸裂解酶(aceA)、乙醛酸还原酶(ycdW和yiaE)和异柠檬酸脱氢酶激酶/磷酸化酶(aceK)是3种合成乙醇酸的主要酶。通过对质粒的拷贝程度不同,调控不同基因的过量表达,从而实现葡萄糖的高转化率和乙醇酸的高收率[20-21]。

相比于其他合成方法,生物催化氧化法能够实现乙醇酸的高收率,但是菌株处理困难。通过基因改性后的菌株,生物量降低,菌体生长受到影响,使得目前只能生产低浓乙醇酸。

2 生物质基乙醇酸的合成路线

2.1 纤维素直接合成乙醇酸

纤维素转化为乙醇酸是合成生物质基乙醇酸最为重要的合成路径。纤维素是由β-D-吡喃葡萄糖基通过(1,4)-β-苷键连接而成的链状高分子聚合物,通过水解氧化可以生成不同的产物。但是纤维素结构内部存在大量氢键,使纤维素呈现高度有序、结构复杂的晶体形态。所以如何将纤维素有效水解,选择性活化C—C键,生成C2和C3产品是纤维素转化的最大挑战。

纤维素大分子转化为乙醇酸至少发生7种反应,形成十余种中间体或副产物,反应网络非常复杂[22]。纤维素形成乙醇酸的主要反应途径包括:纤维素水解生成葡萄糖(R1);葡萄糖反式羟醛缩合生成赤藓糖和乙醇醛(R2),其中赤藓糖也能够反式羟醛缩合生成乙醇醛;乙醇醛氧化生成乙醇酸(R3)[10];此外,葡萄糖异构化生成果糖(R4),通过反式羟醛缩合生成C3,生成的中间体1,2-二羟基丙醛和2-羟基丙二醛进一步发生反克莱森反应能够生成乙醇醛,再进一步生成乙醇酸。虽然C2中间体可以由多个反应路径形成,但是会发生后续反应,生成乙酸、甲酸等,导致乙醇酸产品收率低,为15%~45%。纤维素也可以在有机溶液甲胺[11]中发生类似反应生成乙醇酸。甲胺同时也作为反应的催化剂,可促进乙醇酸的生成。甲胺分子具有较小的空间位阻,可以破坏纤维素之间的大多数共价键,从而促进纤维素的水解,提高乙醇酸的收率。

微波作为一种具有特殊性质的介电加热源,能够选择性活化极性基团—CH2OH,削弱纤维素氢键网络,从而促进纤维素的水解。Carnaroglio等[12]提出在微波照射下将木质纤维素生物质转化为乳酸和乙醇酸的方法,并设计开发了一种连续流式微波照射工艺,在管式反应器中将纤维素转化为乙醇酸。在220 ℃下反应仅2 min,乙醇酸的收率就可达到18%。但是,当微波照射工艺时间较长时,会生成乙醇酸等小分子的共聚物形成。此外,Wang Fengwen等[13]通过简单的催化剂CuO,采用一锅水热法在碱性条件下将纤维素转化为乙醇酸,反应时间5 min内,乙醇酸的收率达到约15%。由此看出,两种合成方式虽然反应时间短,但是收率仍需提高。

杂多酸具备结构可调和强酸性等一系列优点,常用做纤维素直接转化为高附加值化学品的高效酸催化剂。Bayu等[14]合成了一种特殊结构的催化剂聚氧钼酸盐,提高纤维素转化为乙醇酸的反应速率。反应机理研究发现,具有Keggin结构的磷钼酸盐通过“醛己糖”途径促进纤维素转化的级联氧化反应,最终生成乙醇酸,收率达45%。Wang Fenfen等[15]报道了一种新型Mn掺杂的BiOI催化剂与H-ZSM-5协同催化纤维素转化为乙醇酸。在180 ℃下反应1 h后,乙醇酸的收率高达82%。反应机理研究表明,催化剂的强Bronsted酸位点促进纤维素水解,Mn-BiOI促进醛基的选择性氧化,大幅度提高了乙醇酸的收率,催化剂的长周期稳定性有待进一步研究。与此同时,催化剂合成过程中的pH、溶剂、合成温度、合成时间等对催化剂的晶型结构的影响很大,导致合成的催化剂催化效果差别较大。笔者所在的研究团队开发了新一代混合金属氧化物催化剂,通过双金属氧化物界面晶格设计,在不加均相酸性助剂的条件下,乙醇酸的合成收率提高20%。

在乙醇酸合成过程中,除了纤维素作为原料以外,裙带菜和海藻等高纤维素含量的生物质也可以作为转化原料。以功能性多糖分离后的固体残渣裙带菜为例,陈泳兴等[16]以甲胺为催化剂进行反应。裙带菜残渣不含水热反应难以分解的木质素,这能使原料可以在相对较低温度下进行反应。分别研究了甲胺浓度、温度、固液比、时间4个因素对生成乙醇酸的影响,发现在甲胺浓度为1.5 mol/L、温度为180 ℃、固液比(固体残渣裙带菜质量与甲胺体积的比值)为1∶10、反应时间为15 min时,乙醇酸的收率最高,达到16%。

Chen Yongxing等[11]发现甲胺催化裙带菜中纤维素生产乙醇酸过程,主要是受甲胺对碳正离子独特的攻击方式和较小的空间位阻影响的。在相同的pH下,对比NaOH和甲胺催化葡萄糖反应结果,发现甲胺能够使反应生成更多的乙醇酸,收率达到了46%。这是由于OH-具有很强的电负性,从而导致亲电试剂不规则攻击。O的电负性比N强,从而降低甲胺对纤维素C1—C2位置攻击的概率。尽管C3位点上存在羟基,但无法阻止羟基的攻击。C2—C3和C3—C4位置的键长相似,考虑到空间位阻,甲胺更容易攻击C2—C3键,形成乙醇醛,因此可以进一步氧化生成乙醇酸。

纤维素原料中存在半纤维素、木质素、氨基酸和灰分等杂质,在一定程度上会影响纤维素转化为乙醇酸的合成效率,因此,原料预处理、杂质的影响、催化剂的活性和稳定性、产品的分离等问题还需要进一步深入研究。

2.2 纤维素两步法合成乙醇酸

针对纤维素直接合成法普遍收率较低的弊端,提出了一种制备乙醇酸的新工艺——纤维素两步法合成乙醇酸,以纤维素为原料水解加氢生成乙二醇,进一步直接温和氧化生成乙醇酸。

2.2.1 纤维素制备乙二醇

传统乙二醇的生产严重依赖化石资源,能耗高,碳排放严重,纤维素或葡萄糖已经逐渐成为替代煤基和石油基乙二醇,成为新一代生物质基乙二醇合成工艺的原料。

2009年,Ji Na等[23]首次报道Ni-W2C/AC催化剂用于纤维素一步转化研究。在245 ℃和6 MPa条件下反应30 min,纤维素在Ni-W2C/AC催化剂上转化率接近100%,乙二醇的收率可达61%。该团队通过碳热还原法制备W2C催化剂,当不引入金属Ni、碳热还原温度为800 ℃时,催化剂开始生成单一活性组分W2C;当温度超过850 ℃时,会促使W2C进一步渗碳形成WC,同时可能会导致WC的部分烧结,减少催化剂的活性位点,降低催化剂的活性。随着Ni的引入,700 ℃时已经形成了纯相的W2C,还原温度降低约100 ℃。Ni的存在可以促进氢解离,有利于WOx的还原,从而降低W2C的形成温度。且引入Ni后,乙二醇的收率增加了1倍,催化剂的性能显著提高。

Xiao Zhuqian等[24]以螯合物(氢氧化铵和乙二胺)与有机还原剂(乙二醇)偶联的方法制备一种新型Ni-W/SiO2-EEG催化剂用于催化纤维素转化为乙二醇,并首次详细阐述了纤维素催化制备乙二醇的反应机理。在240 ℃、5 MPa下反应2 h,乙二醇收率可达63%。金属Ni和W的界面应力导致应变,促使Ni发生位移,形成Ni2W4C和NiW两类新的合金相,因此大幅度提高催化剂活性。此外,添加螯合物能够加快这两类合金相的形成。乙二醇产物形成机理涉及3步反应:首先是纤维素水解生成葡萄糖等小分子可溶性糖类;然后葡萄糖及其他糖分子在催化剂的作用下发生反式羟醛缩合,生成乙醇醛;最后乙醇醛催化加氢生成乙二醇产物。

Li Naixu等[25]还制备了Ni-W/MIL-125(Ti)催化剂用于催化纤维素转化为乙二醇,显著提高了催化剂的稳定性。在245 ℃和6 MPa下,乙二醇收率可达到68%,催化剂循环7次后仍保持原有的催化活性。W物种主要以非晶态形式存在,较为均匀地分布在催化剂载体表面。Ni物种的引入导致W和Ni存在相互作用,更有利于C2—C3的断裂,促进纤维素加氢反应的进行。X射线衍射表征没有观察到金红石型TiO2的存在,这可能是由于WO3组分与TiO2强相互作用抑制了锐钛矿型晶相向金红石型晶型的转变,因而提高了催化剂的热稳定性。通过BET分析发现,MIL的介孔结构有利于低聚糖或葡萄糖分子与其表面酸性位点的接触,提高了反应的效率。X射线光电子能谱表征进一步证实,W通过Ti—O—W键连接到载体上,这样能够减少W的流失,因此提高了催化剂的稳定性。

Hamdy等[26]将3种活性组分(Al,W,Ni)负载到Si基介孔材料TUD-1中,纤维素转化率高达100%,乙二醇收率可达76%。透射电子显微镜、XRD等结果证实,Al,W,Ni/TUD-1催化剂中,Ni存在于孔隙内,Al存在于骨架内。Al,W,Ni分别以Al3+、纳米WO3、Ni纳米颗粒的形式存在。其中纤维素在Al3+酸性位点上迅速转化为葡萄糖,促进纤维素的水解;WO3能够吸附葡萄糖上的O,促进了葡萄糖断键转化为乙醇醛;Ni强化了乙醇醛加氢还原成乙二醇分子。

Wiesfeld等[27]分别通过在Ru/C催化剂负载不同晶型WO3及活性组分掺杂的方式,研究催化剂Bronsted酸酸度对纤维素制备乙二醇的影响。研究表明,Bronsted酸与催化活性有必然关系。钨酸盐和介孔WO3表面的Bronsted酸位点较多,产物主要为乙二醇。而单斜晶WO3表面的Bronsted酸位点很少,产物主要为C4、C6的多元醇。掺杂Nb或Ti使得催化剂的Bronsted酸酸强度过高,提高了纤维素的解聚能力,但会导致更多的腐殖质生成,降低中间产物反式羟醛缩合的能力,进而降低乙二醇的收率。

2.2.2 乙二醇制备乙醇酸

现阶段也有大量关于乙二醇制备乙醇酸的报道。一般情况下,乙二醇制备乙醇酸是在强碱条件下进行,且单独的碱也可以作为氧化反应的催化剂[28]。但碱介质反应得到的产物为乙醇酸盐,产品需要经过后续处理才能获得乙醇酸,导致分离成本增加。同时强碱往往会导致负载型金属催化剂活性组分的烧结,从而破坏了催化剂原有的结构,降低催化活性[8]。

van Haasterecht等[29]用碳纳米纤维负载活性组分Cu纳米颗粒制备出Cu/CNF催化剂,在无氧条件、碱性介质下高选择性地将乙二醇转化为乙醇酸,乙二醇转化率为82%,乙醇酸选择性达到96%。研究表明,在无碱介质或无金属催化剂时,几乎不发生氧化反应;当碱和金属催化剂同时存在时,催化活性较高。同时,碱的种类也会影响催化效果,NaOH和KOH的效果相似,优于Ca(OH)2,猜测可能是因为碱溶解度的不同导致pH的差异。碱介质对催化活性的影响可能与乙二醇氧化的反应机理有关,溶液中OH-使乙二醇脱质子化形成醇酸中间体,进一步与中间体反应生成乙醇酸,但中性条件下难以提供OH-,导致反应进行缓慢。

Zhan Yulu等[30]制备了一种均相催化剂[Cp*Ir(bpyO)]OH-,在碱性介质、无氧条件下,催化剂将乙二醇经过级联脱氢和坎尼扎罗反应生成乙醇酸,乙醇酸的收率可达81%。级联反应主要受脱氢步骤的控制,其中碱的加入促进了催化剂的脱氢反应和乙醇醛与乙二醛的坎尼扎罗反应,这一点与前述van Haasterecht等[28]推测的结论一致。但碱也促进乙醇醛的醛醇缩合生成其他副产物,因此适量的碱才能高选择性地生产乙醇酸。

Du Feng等[31]在无碱条件下氧化乙二醇制备乙醇酸,开发了一种性能优异的自活化Pt/NaY催化剂。在70 ℃、1 MPa条件下,反应2 h,乙二醇转化率达97%,乙醇酸的选择性达到77%。循环利用后的Pt/NaY催化剂催化活性是新鲜催化剂的2倍。研究发现:在反应过程中,脱铝作用导致了Si—OH键缩短,原位形成(Si-OH)-Pt界面,使得Pt位点电子富集,同时乙醇酸引入导致Pt-酸界面的形成,因此催化剂的活性和稳定性显著提高。

2.2.3 全生物质基乙醇酸合成新工艺

根据现有文献的报道和前期积累,本团队开发了一种以低污染、低成本、高收率为目标的新型合成路线,即纤维素加氢生成乙二醇,混合产物直接氧化生成乙醇酸。

本团队设计了一种新型催化剂Pt-W/HMS用于催化纤维素制备乙二醇加氢反应。以介孔分子筛作为催化剂载体,其传质阻力小、孔径可控[32],能够将活性组分均匀分散在载体上。以Pt、W作为催化剂的活性组分。Pt能够调控催化剂的Bronsted酸酸度,促进氢解离、氢溢流,从而提高催化剂的催化性能。此外,W能够接收溢流到其表面的质子,促进反式羟醛缩合反应。当W的负载量(w)达到11.4%,催化剂的活性最高。在230 ℃和4 MPa条件下反应3 h后,乙二醇的收率可达37%。在加氢反应液相产物中,副产物的含量较低,但种类较多,如乙醇、乙二醇、甘油、正丙醇等,这些杂质难以分离,且分离过程能耗过高。所以本团队将加氢反应液相产物直接氧化,减少操作和分离成本。用水热法制备的Pt-Cu/TiO2催化剂,进行氧化反应合成乙醇酸。在50 ℃和1 MPa条件下反应6 h后,乙醇酸的选择性可达93%,即相当于纤维素生成乙醇酸反应中,乙醇酸的收率为34%。即使反应底物中存在的杂质分子对反应有抑制作用,催化剂也能够表现出优异的性能。

本团队将制备高效催化剂Pt-W/HMS用于纤维素加氢生成乙二醇反应,并进一步深入研究纤维素-乙二醇-乙醇酸路线中杂质(以醇类为主)对氧化反应的影响,实现乙醇酸的高收率合成。

2.3 葡萄糖合成乙醇酸

发酵法可以用于葡萄糖合成乙醇酸的过程。Soucaille等[33]的专利中提到菌体通过将葡萄糖转化为丙酮酸,通过过量表达乙醛酸还原酶(ycdW和yiaE)和异柠檬酸裂解酶(aceA),同时弱化苹果酸合成酶(aceB和glcB)的表达,可以实现乙醇酸的积累,从而提高生物体内合成乙醇酸的效率。Dhamankar等[20]也提到了类似的生物合成方式,糖酸转化率达到0.14 g/g葡萄糖。Deng Yu等[21]对大肠杆菌进行了类似的基因工程改造,用异柠檬酸裂解酶基因(aceA)、乙醛酸还原酶基因(ycdW)和异柠檬酸脱氢酶激酶基因(aceK)替代苹果酸合酶基因(aceB和glcB),可以提高葡萄糖转化为的乙醇酸效率,达到0.33 g/g葡萄糖。由此看出,乙醛酸还原酶、异柠檬酸裂解酶和异柠檬酸脱氢酶激酶是合成乙醇酸的关键酶,选择性强化关键基因的表达能够促进乙醇酸在反应液中的积累。

2.4 木糖合成乙醇酸

相对于葡萄糖转化路线,对木糖合成乙醇酸的研究更为广泛。Pereira等[34]通过对大肠杆菌进行基因改造,成功设计了一类将木糖转化为乙醇酸的大肠杆菌。通过将大肠杆菌过量表达墨角藻糖激酶(fucK)、L-岩藻糖苷-1-磷酸醛缩酶(fucA)和醛脱氢酶(aldA),同时敲除木酮糖激酶(xylB)以阻断乙醇酸进一步氧化代谢,最终糖酸转化率达到0.44 g/g木糖,显著高于葡萄糖在同样环境下的合成效率。通过葡萄糖转化乙醇酸过程的启发,过量表达乙醛酸还原酶和异柠檬酸裂解酶,减少乙醛酸的消耗,可将木糖转化为乙醇酸的收率进一步提高,糖酸转化率达到0.63 g/g木糖。Cam等[35]采用不同的技术路线,通过过量表达异构酶将木糖转化为木酮糖,进一步转化为木酮糖-1-磷酸,然后裂解为乙醛酸,最后合成乙醇酸。这条路线降低了木糖的代谢量,提高乙醇酸的单位收率。

3 结 论

综述了生物质基乙醇酸的合成方式,包括化学氧化法、电化学氧化法、生物催化氧化法。研究发现,化学氧化法主要通过催化纤维素制备乙醇酸,其原料最廉价,来源最广泛,反应时间最短。但目前乙醇酸收率较低,所以这一过程中合成高效催化剂尤为重要。增加催化剂的Bronsted酸酸量能够加快纤维素水解,引入特定的活性组分W能够选择性地促进C—C键的断裂,加快反式羟醛缩合反应,以提高乙醇酸的收率。生物催化氧化法主要通过催化葡萄糖和木糖合成乙醇酸。其中大肠杆菌是合成乙醇酸菌群最常见的克隆表达菌。由于菌株合成困难,菌渣废弃物难以处理,合成时间过长等问题,生物催化氧化法即使有较高的收率(超过75%)也难以实现工业化。现阶段对电化学氧化法的研究最少,其他反应物能否生成乙醇酸尚不明确。耗电量过大,成本过高,电参数对产物分布影响较大,反应主要由李宇展教授提出并研究。基于此,对化学合成法合成乙醇酸的研究最为广泛,也是最能够实现工业化的手段。但是,化学合成法仍存在很大的问题。研发高收率、高稳定性的耐酸固体催化剂是重中之重。