C4烃氧化制备甲基丙烯醛催化剂的研究进展

危长城,蒋文军,慕旭宏

(1.中国石化茂名分公司研究院,广东 茂名 525000;2.中石化石油化工科学研究院有限公司)

甲基丙烯酸甲酯(MMA)是生产有机玻璃的原料,同时还广泛用于制备表面涂层、合成树脂、油漆涂料、胶黏剂和医用高分子材料等[1-4]。2020年,全球MMA的需求量将达到4.8 Mt/a,并且还将以年均5%~6%的速率增长[5]。随着经济的高速发展,我国2021年MMA产能达1.7 Mt/a,位列世界第一,并且产能仍保持高速增长[2]。MMA生的产方法有多种[4],包括丙酮氰醇法(ACH法)[3,6-7]、乙烯羰基化法(BASF法)[3,8]、丙酸甲酯法(Alpha法)[9-10]、丙炔羰基化法[11-12]、丙烯羰基化法[13]、异丁烷氧化法[6,14-17]、2-甲基-1,3-丙二醇氧化法[18-19]、异丁烯氧化法[20-26]等。其中,ACH醇法、BASF法、Alpha法、丙烯羰基化法和丙炔羰基化法的反应路径分别如图1所示。

目前,我国的MMA主要是通过ACH法和异丁烯氧化法生产。由于ACH法使用剧毒的氢氰酸和强腐蚀性的浓硫酸,该法逐渐被淘汰。由于国内C4烃产能过剩[27],开发C4烃合成MMA工艺路线,受到研究者的广泛关注[28]。

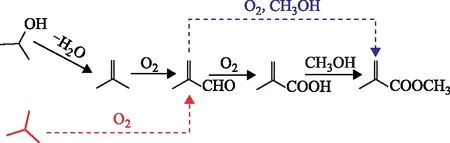

C4烃(包括异丁烯和异丁烷)合成MMA原料的反应路线见图2。其中,C4烃氧化制备甲基丙烯醛(MAL)是该路线的关键步骤,因此有必要了解把握该过程催化剂的研究进展。

图2 C4烃氧化法制MMA的反应路线

1 C4烃氧化制备MAL催化剂

C4烃氧化制备MAL过程的催化体系,主要是参照丙烯氧化制备丙烯酸发展起来的。早在1946年,Shell公司发现氧化亚铜可催化氧化烯烃,该催化剂也成为了异丁烯氧化制备MAL最早的催化剂之一。Mann等[29]研究使用氧化亚铜催化异丁烯氧化过程,对反应温度、质量空速和氧气/异丁烯的用量比值等因素进行了详细探究,并计算出反应速率方程。随后,大量研究者尝试V2O5-P2O5、U-Sb、U-Mo、BiAsO4、Pt/SbOx和杂多酸等[30-32]催化体系,这些催化剂对C4烃具有氧化活性,但选择性和活性均较差。目前异丁烯氧化制备MAL主要采用的是复合金属氧化物催化剂。

1.1 Mo-Bi系复合金属氧化物催化剂

早在20世纪60年代初期,随着Mo-Bi催化剂在丙烯制丙烯腈工业上的应用,标准石油公司、日本旭化成、日本触媒和日本三菱等公司先后将Mo和Bi系多组分复合氧化物催化剂应用于异丁烯选择氧化反应中,并于1982年由日本三菱人造丝公司首先工业化。异丁烯的氧化反应机理与丙烯氧化反应类似,主要分为以下步骤:①异丁烯在Mo的空d轨道上吸附;②活性中心Mo相连的Bi上的氧脱去异丁烯甲基上的氢;③经过脱水反应生成MAL和水分子;④MAL从催化剂表面脱附;⑤催化剂重新被氧化,恢复活性。

Akimoto等[33]通过氢氧化铋和钼酸制备了复合钼铋金属氧化物催化剂,并将其用于异丁烯氧化反应,异丁烯转化率可达63%,MAL选择性可达73.5%。由于异丁烯α位上的甲基活性高,容易导致副反应发生,因此通常需要添加一些助催化剂(Fe、Ni、Co、Mn及碱金属元素),提升产物的选择性。

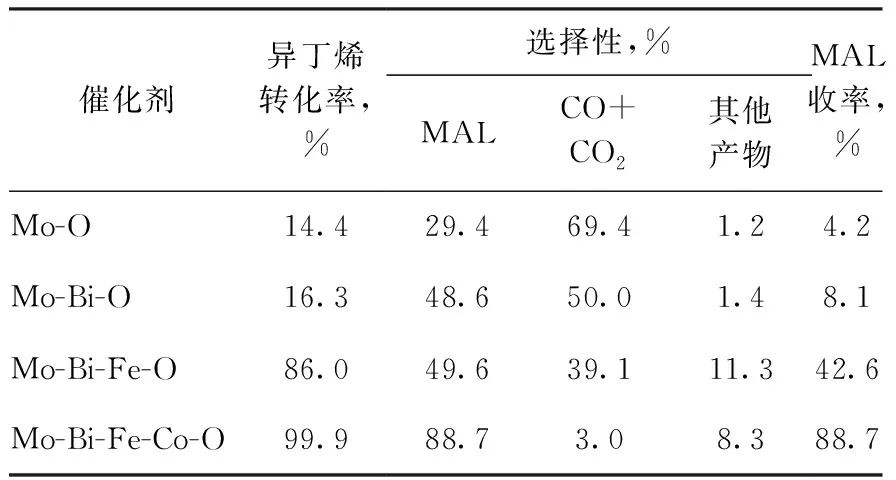

Wang Fang等[34]在Mo-Bi复合催化剂中引入少量的Ni,提升了催化性能。当以硝酸镍的形式引入Ni时,可提升异丁烯的转化率,而通过钼酸镍形式引入Ni可提高MAL的选择性。他们认为钼酸镍的加入,可提高孔体积和晶格氧迁移率,从而提升催化性能。Breiter等[23]合成了钨酸铋(BiW2Ox)和铁钴钼酸钾(Fe0.35Co6Mo12K0.5Ox)复合催化剂,用于异丁烯氧化反应,异丁烯转化率可达92%,MAL和甲基丙烯酸的总选择性高达85%。而单独使用BiW2Ox和Fe0.35Co6Mo12K0.5Ox作为催化剂,得到的MAL和甲基丙烯酸的总收率只有10%。Udalova等[35]将Co-Mo-Bi-Fe-Sb-K-O催化剂用于异丁烯氧化反应,在反应温度为360 ℃时,异丁烯转化率为97.8%,MAL选择性为86%。通过X射线衍射分析检测到大量的α-CoMoO4,β-CoMoO4,Fe2(MoO4)3等晶相,且这些晶相在反应过程中会发生变化,说明可能是催化反应活性相,而发现MoO3等晶相未参与到催化反应中。Moens等[36-37]探究使用Bi2Sn2O7-MoO3催化异丁烯氧化制备MAL,通过XRD表征发现,在温度超过400 ℃时,反应过程中催化剂上有α-Bi2Mo3O12晶相出现,可促进MAL的生成。Song Nianxue等[38]发现在钼酸铋(BiMoOx)催化剂中加入Fe和Co等元素,当以脉冲方式评价异丁烯氧化反应时,产物中CO2和积炭生成速率反而会增加。曲渊立等[39]探究了不同助剂对Mo-Bi复合催化剂的影响,发现Fe和Co可大幅改善催化剂的结构及催化性能。表1为不同助剂改性Mo-Bi复合氧化物的催化性能。由表1可知:单独氧化钼上的异丁烯转化率为14.4%,MAL的选择性仅为29.4%;引入金属Bi后,CO/CO2的生成会受到抑制,MAL的选择性会提高;向Mo-Bi催化体系中引入金属Fe,异丁烯的转化率可大幅提高到86.0%;当催化体系中引入Fe和Co后,异丁烯转化率可达99.9%,同时MAL选择性可达88.7%。通过表征发现Fe的

表1 不同助剂改性Mo-Bi复合氧化物的催化性能[39]

引入会与Mo-Bi之间产生协同效应,从而大幅提高异丁烯转化率,Co的加入会使催化剂结构和组成发生变化,从而使得MAL的选择性大幅提升。

田伟等[40]在Mo-Bi复合催化剂合成过程中加入α-Sb2O4和NiNO3,通过高温焙烧后,Sb和Ni被引入到催化剂中,使得MAL收率从44.8%提升到68.3%。此外,他们通过共沉淀法制备Sb改性的Mo-Bi复合催化剂,表征结果表明Sb的掺杂改变Bi2Mo3O12的晶体结构,进而抑制过度氧化反应。当反应温度为380 ℃时,异丁烯转化率可达95.3%,MAL选择性为71.7%。

赖群萍等[31]采用共沉淀法制备Mo-Bi基复合氧化物催化剂,并探究Mn助剂及其添加方式对催化剂性能的影响。发现以硝酸锰的形式添加Mn到Mo-Bi-Fe-Co-Cs-K复合氧化物中可显著提升异丁烯的转化率。经表征发现,Mn的加入会促进Bi3FeMo2O12物相生成,提升催化剂活性,但对MAL的选择性没有提升。以MnMoO4的形式引入Mn后,催化剂中会出现新的物相,异丁烯转化率可达92.5%,MAL收率为93.5%。

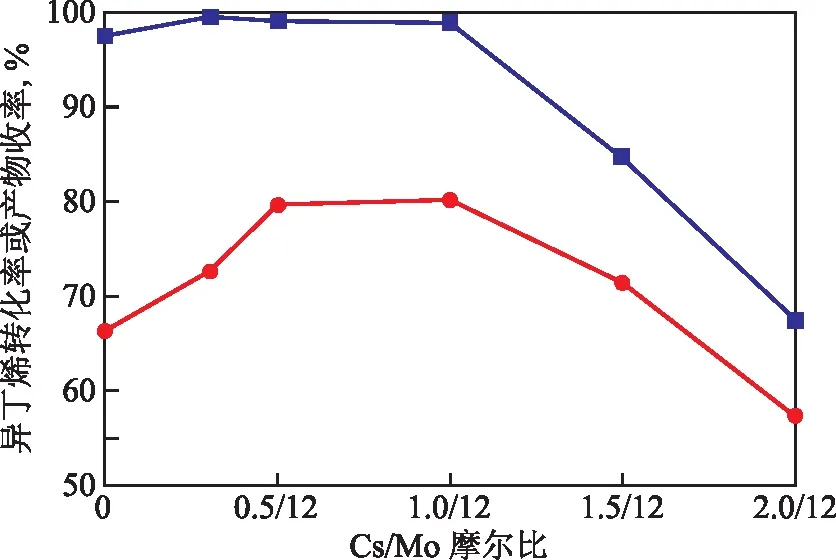

图3 催化剂中Cs含量对异丁烯氧化制MAL反应的影响[41]■—异丁烯转化率; ●—MAL+甲基丙烯酸总收率

杜海龙等[45]在Mo-Bi系催化剂的基础上,引入强氧化性的金属Ce。XRD分析表明适量的Ce离子可增强Mo-Bi复合金属的衍射峰,但过多的Ce会破坏晶型的生长。通过叔丁醇氧化反应评价催化剂性能,发现Ce引入量的增加对叔丁醇的转化率影响较小,但MAL的选择性呈现明显的火山型规律。这主要是因为适量的金属Ce起到协同作用,增强催化剂氧化还原能力,但过量的Ce会导致过度氧化反应,降低MAL的选择性。此外,王艺森等[46]使用共沉淀法制备了Mo-V-Bi催化剂,在低温条件下焙烧时,催化剂中有MoO3晶相的生成,进而抑制MAL的生成。在高温条件焙烧时,有大量的FeMoO4和BiMoO6晶相的生成,对该催化剂性能进行评价,叔丁醇转化率接近100%,MAL收率为87.1%。

综上所述,Mo-Bi复合催化剂的研究主要集中在助剂的改性及合成方法的改变。其中,添加助剂主要有两方面的作用:①调变催化剂物相结构,改变金属氧化物的费米能级,进而控制催化剂的氧化还原性能;②使用碱金属或碱土金属调变催化剂的酸碱性,进而调控催化剂反应性能。改性后的Mo-Bi复合催化剂对异丁烯氧化反应的催化效果非常好,异丁烯转化率和MAL选择性均可达到90%以上。目前工业应用的异丁烯氧化制MAL催化剂以Mo-Bi系催化剂为主。

1.2 Mo-Sb系复合金属氧化物催化剂

有研究者发现Mo-Sb系复合催化剂对C4烃氧化制备MAL也有一定的催化效果。

Gaigneaux等[47-48]将Sb2O3和MoO3按照1∶1的质量比制备了Mo-Sb复合氧化物催化剂。相较于单独氧化物,复合氧化物催化异丁烯氧化反应可获得更高异丁烯转化率和MAL收率,说明复合催化剂可能有新的活性位产生。表征结果表明,在Sb2O3存在时,MoO3的(010)晶面会转变为(100)晶面。一般认为MoO3的(010)晶面无选择性的催化活性,而(100)晶面可将异丁烯选择性转化为MAL。因此,加入Sb2O3的复合催化剂可大幅提升反应效果。Carrazan等[49]将FeSbO4和α-Sb2O3或MoO3通过机械混合方式制备复合催化剂,其催化异丁烯氧化性能也会大幅提升。

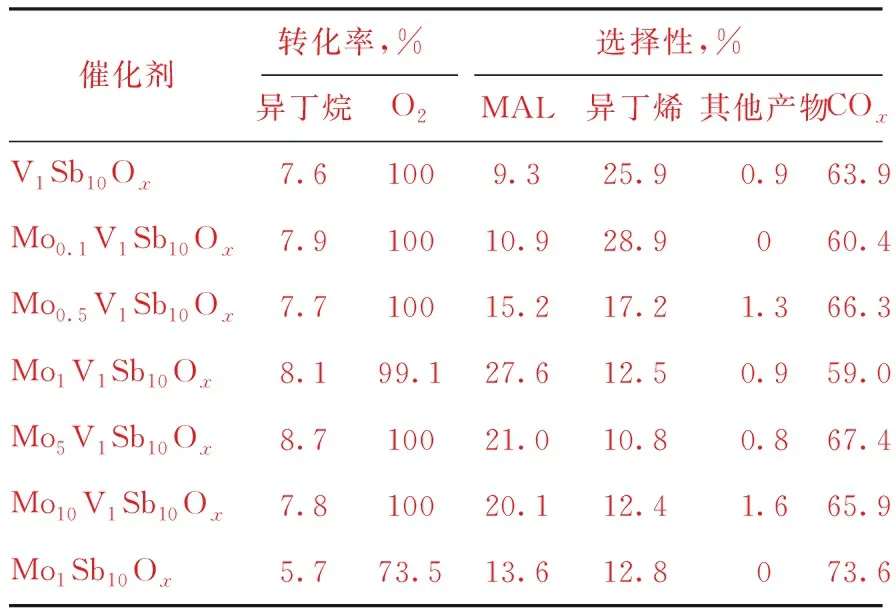

Shishido等[50]将Mo-V-Sb混合氧化物用于催化异丁烷氧化制备MAL反应,其结果如表2所示。V-Sb金属氧化物是催化异丁烷氧化脱氢制异丁烯的活性中心,在其作用下产物异丁烯选择性高;加入金属Mo后,异丁烯选择性下降,MAL的选择性大幅提升。Mo1V1Sb10Ox催化剂上MAL的选择性最高。X射线衍射和激光拉曼光谱表征结果表明,催化剂中存在亚氧化钼和VSbO4晶相。VSbO4晶相是异丁烷脱氢生成异丁烯的活性中心,而亚氧化钼是异丁烯氧化制备MAL的活性中心。

表2 不同Mo-Sb系催化剂在异丁烷氧化制备MAL反应中的评价结果[50]

Stuyven等[51]使用磁流体动力系统合成了Mo-V-Sb混合氧化物。与传统溶胶-凝胶法合成的Mo-V-Sb混合氧化物催化剂相比,通过磁流体动力系统合成的催化剂有更好的异丁烷氧化效果。MAL的选择性可达40%,同时COx的选择性会降低。

Paul等[52]研发了新的溶胶-凝胶配方,并将其应用于MoVSbOx催化剂的合成。通过表征发现,合成的催化剂结构均匀,在体系中存在大量孤立的V位点,从而使得异丁烷氧化活性大幅提高。

1.3 Mo-V-Te系复合金属氧化物催化剂

研究者发现Mo-V-Te系氧化物催化异丁烷氧化有较好的效果。Guan Jingqi等[53]对钼基催化剂进行了大量的研究,他们制备了MoVCeO,MoTeCeO,MoVTeO,MoVTeCeO等系列钼基催化剂。通过表征发现,这些催化剂的结构和性质与催化剂组成有很大的关系。性能评价结果表明,含有TeMo混合金属的晶相是异丁烯氧化制备MAL的活性中心,且Te4+容易催化生成甲基丙烯酸。Ce的存在会改变催化剂的氧化还原性能,进而影响异丁烷的氧化选择性。在合适的条件下,MoV0.3Te0.23Ce0.2催化剂可实现53%的选择性(MAL+甲基丙烯酸)。此外,Guan Jingqi等[54]合成了一系列的MoV0.3Tex(0.3代表催化剂中V与Mo的原子比,x代表催化剂中Te与Mo的原子比,x取值分别为0,0.1,0.2,0.23,0.3)氧化物,在催化剂中发现TeMo5O16和TeVMoO物相,这些物相对MAL和甲基丙烯酸的生成有促进作用。当催化剂中Te与Mo的原子比为0.23(MoV0.3Te0.23)时,异丁烷转化率为21.3%,MAL和甲基丙烯酸的总收率为7.1%。此外,Guan Jingqi等[55]还使用该系列催化剂评价异丁烯氧化反应,MoV0.3Te0.25作用下异丁烯转化率可达68.6%,MAL选择性为64.8%。

Sun Xiaodan等[56]使用浸渍法制备了SBA-3和SiO2负载的MoVTe催化剂,并用于催化异丁烷氧化制备MAL反应,发现负载的MoVTe催化剂相比于没有负载的MoVTe催化剂有更高的活性。当负载的金属质量分数达到3%时,异丁烷转化率和MAL选择性达到最大值。负载型催化剂的催化效果好主要是因为:①SBA-3和SiO2载体的存在会使得活性金属分布更加均匀,可抑制活性中间体的过度氧化;②载体的加入会形成孤立的VO4物种,从而可以促进C—H键的活化。

Weber等[57]合成了一种新型的MoVTeNb氧化物催化剂,并用于催化异丁烷氧化反应,异丁烷转化率和MAL选择性都很低。但将其应用于异丁烯氧化反应时有良好的催化活性,MAL的时空产率可以达到1.3 kg/(h·kg)。

孙晓丹等[58]使用浸渍法制备了碱金属改性的MoVTeOx氧化物催化剂,并使用SiO2来担载MoVTeOx氧化物。将其用于催化异丁烷氧化反应,当反应温度为420 ℃时,Cs与Mo摩尔比为0.2的催化剂上MAL的收率最高。经Cs改性的MoVTeOx催化剂中出现TeO2晶相,在反应过程中,TeO2中的Te-O活性位被还原后能快速得到体相晶格氧的补充,促进晶格氧的传递,从而提升催化效果。

Hu Jing等[59]使用不同的载体担载MoVTeO氧化物的催化剂,并将其用于催化异丁烷氧化制MAL反应。相比于SiO2和MCM-48载体,MCM-41作为载体时有最佳的异丁烷转化率和MAL收率。经BET,XRD,TEM,IR,XPS表征,发现MCM-41载体可使活性相更好地分散,得到更多的活性中心,同时还可抑制活性中间体的过度氧化。

1.4 杂多酸系催化剂

杂多酸(盐)具有高活性、高选择性和低腐蚀性的特点,反应条件温和。由于杂多酸(盐)兼具氧化还原性和酸性,可作为酸性、氧化性或双功能催化剂,主要反应类型包括酯化、醚化、烷基化、酰基化和异构化等。Jalowiecki-Duhamel等[60]研究发现,使用Cs改性的H4PMo11VO40杂多酸催化剂时异丁烷氧化的反应机理遵循以下路径:异丁烷→异丁烯→MAL→甲基丙烯酸。在温度为350 ℃时,异丁烷转化率为10.6%,MAL选择性为7.9%,甲基丙烯酸选择性为37.6%。

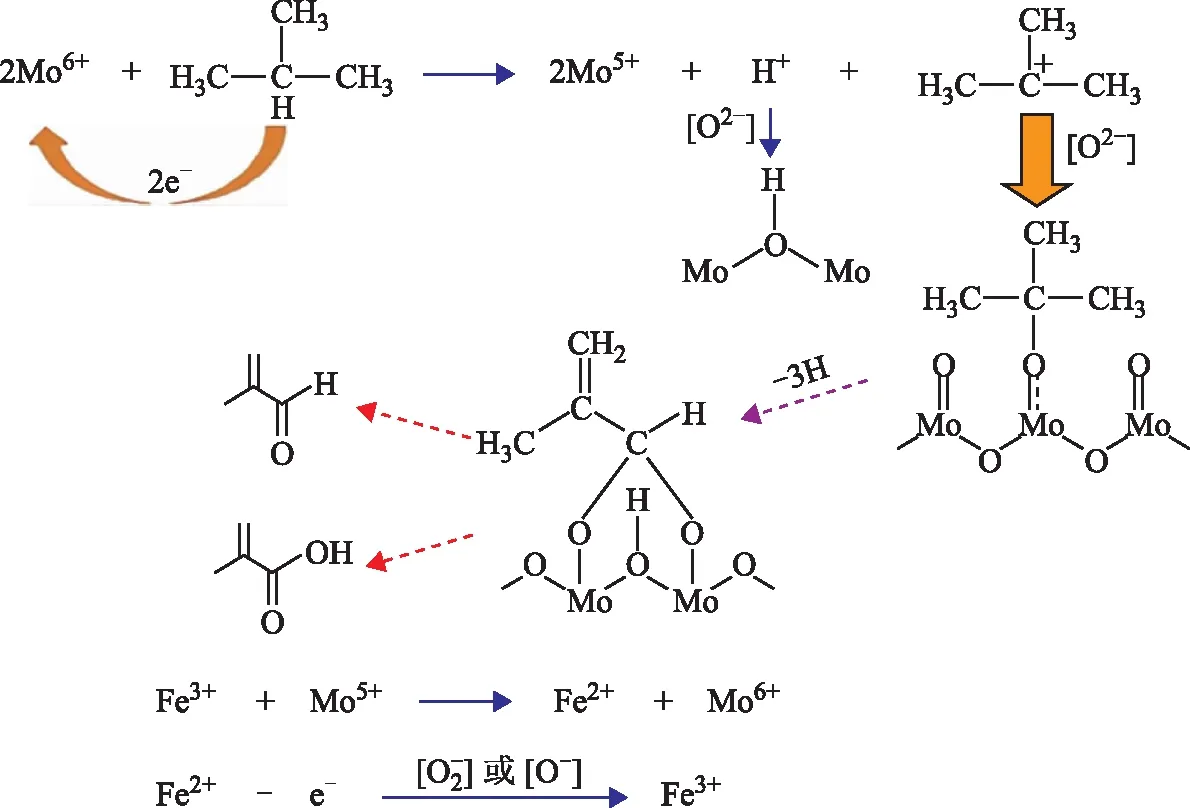

Ai等[61]合成了H3PMo12VO40杂多酸催化剂,并用Cs对其进行改性。将Cs2HPMo10V2O40催化剂用于异丁烯氧化反应,异丁烯转化率可达99%,MAL和甲基丙烯酸总选择性为32%。Liu Shize等[62]使用Fe和Cs改性杂多酸催化剂,合成了(NH4)xCsyFe0.2PMo12O40催化剂,探究了Cs离子的量对异丁烷氧化反应的影响,发现随Cs引入量的增加,异丁烷转化率逐渐升高,MAL和甲基丙烯酸的总选择性先升高后下降。在反应温度为360 ℃、接触时间为1.7 s的条件下,异丁烷转化率为19.7%,MAL和甲基丙烯酸的总选择性为38.4%。详细反应机理如图4所示,异丁烷转移2个电子给催化剂,生成叔丁基正碳离子,该正碳离子进一步与晶格氧反应生成烷氧基,然后脱氢生成含氧中间体,最终转化为MAL和甲基丙烯酸。

图4 杂多酸催化剂催化异丁烷氧化反应机理[62]

大量研究表明,在杂多化合物中加入元素V可提高催化剂的氧化还原性能。该催化剂主要有以下几方面优势:①抑制活性相的烧结;②抑制铵根离子从活性相中消除;③抑制钒原子从表面迁移到体相,以及Cs原子从体相迁移到表面。

Ding Wenli等[63]制备了Te(12-x)/4PMo12-xVxOn(x为0~3)杂多酸催化剂,通过表征发现催化剂中主要晶相为MoO3。加入金属Te可改变催化剂的物理化学性质(催化剂表面组成以及Mo的状态),从而影响异丁烷氧化反应效果。当温度为390 ℃时,MAL和甲基丙烯酸的总选择性为56.5%,总收率为6.6%。

1.5 其他催化体系

Jia等[65]将大量的V引入到MCM-41分子筛中,制备得到结构均匀的催化剂,用于异丁烷选择性氧化反应,MAL的选择性为30%,异丁烯和MAL的总选择性可达74%。Huerta等[66]合成了具有双介孔和高V含量的V-UVM-7催化剂,当V含量很高时(Si与V摩尔比不小于7),催化剂上的V仍分散均匀。与V-MCM-41相比,V-UVM-7催化剂的活性大幅提升。Corberán等[67]合成了含有Co杂原子的MCM-41分子筛,将其用于催化异丁烷部分氧化反应。当反应温度为525 ℃时,异丁烷的转化率为12.3%,但MAL的收率只有2.3%。

Inoue等[68-69]合成了Pt/SbOx催化剂,通过XRD,TEM,XAFS表征发现,催化剂中Pt以金属颗粒的形式存在,而Sb以Sb6O13晶相存在。Pt金属粒子会被低氧化态的Sb氧化物改性,抑制了烷烃的深度氧化和选择性脱氢反应,从而使MAL的选择性达到57%。而催化剂的过度还原则会导致Pt-Sb合金和α-Sb2O4的生成,从而导致过度氧化反应生成更多的CO2。

2 未来催化剂的重点研究方向

异丁烯氧化制备MAL过程的催化剂较为成熟,该过程无论在理论上还是工业应用上都获得了丰硕的成果,但实现高选择性(大于90%)制取MAL仍有很大的挑战。工业应用的催化剂主要采用Mo-Bi系为基础的成熟催化体系,但也存在催化剂易失活和催化效果较差等问题。需要结合催化剂的表征分析,在氧化反应机理层面有更深入的认识,进一步对催化剂的物相结构优化设计,探索合适的助剂调变催化剂的酸碱性,抑制催化剂的结焦,实现高选择性且长周期运行。

异丁烷广泛存在于石油气、天然气中,且石油裂化过程也会副产大量C4烃,因此异丁烷原料价格低廉,经异丁烷路线制MAL可实现巨大的经济效益。目前异丁烷氧化制备MAL过程所用催化剂主要为Mo-V-Te(Sb)和杂多酸催化剂,但这些催化剂对异丁烷选择性氧化的催化效果较差。异丁烷选择性氧化制MAL的反应可看作是完全氧化的中间产物的反应,这些中间物种会发生进一步氧化,导致从异丁烷出发的反应路径会扩展出十分复杂的反应网络。由于生成的活性中间体(MAL)仍有较高的氧化活性,追求高选择性得到MAL存在很大的挑战,对催化剂的氧化活性及氧化深度的控制至关重要。此外,关于异丁烷的选择性氧化反应机理,目前尚无定论,这需要研究者对异丁烷氧化反应过程进行更深入的理解,探索具有氧化活性的催化剂;进一步,探究催化剂的构效关系,设计氧化活性适中的催化剂,并采用助剂对催化剂的氧化性能进行精细调控,提高异丁烷氧化反应的转化率和选择性。

3 结束语

“双碳”目标的提出,推动石化行业正朝“油转化”方向转型,而生产低碳烯烃化学品的装置会副产大量的C4烃,C4烃氧化生产MMA清洁工艺展示出明显的经济和技术优势,具有良好的应用前景。C4烃选择性氧化制备MAL是生产MMA的关键步骤,该过程中催化剂选择性以及产品的收率仍有较大提升空间。研究催化剂中各组分的作用机理,探索添加新的催化剂助剂,筛选具有良好协同效应的催化剂体系仍是该领域未来的主要研究内容。