正丁烷芳构化九集总反应动力学模型研究

陈永浩,董 晨,王杰广,王子健

(中石化石油化工科学研究院有限公司,北京 100083)

轻烃芳构化技术是指在改性择形分子筛的催化作用下,将重整抽余油及炼油厂液化气等轻烃组分转化为芳烃并副产氢气的石油炼制技术。该技术具有工艺流程简单、原料适应性强、产品价值高、建设费用低等优点,与其他装置组合配套使用能大大提高炼化一体企业的原料利用率[1-2]。然而,对轻烃芳构化反应过程的影响因素的认识目前仍有不足,限制了芳构化工艺条件的优化,因而开展轻烃芳构化反应动力学研究,不仅可以预测产物分布和产品性质,而且对装置运行优化和反应器设计也具有重要意义。

轻烃芳构化反应过程可分为烷烃活化和烯烃芳构化两个阶段[3-4],其催化剂同时具有酸性功能和金属功能。在烷烃活化阶段,烷烃通过脱氢或裂化生成烯烃,催化剂上的B酸位点主要负责活化C—C键,使烷烃发生裂解反应;而金属脱氢位点主要负责活化C—H键,使烷烃发生脱氢或氢转移反应生成烯烃[5]。在烯烃芳构化阶段,烷烃活化阶段生成的烯烃在催化剂的B酸位点上质子化形成碳正离子,并与另一烯烃形成新的C—C键,从而实现链增长;而质子转移到酸性位上,完成链终止并恢复活性。实现链增长后的烯烃,既可以在金属活性位上进行脱氢环化,也可以在酸性活性位上发生环化反应,最终均生成芳烃。在该反应过程中,同时伴有裂化、异构、氢转移等一系列副反应[6]。此外,分子筛催化剂的孔道空间位阻限制烯烃难以形成大尺寸的聚合物,从而抑制了大分子副产物的生成。

轻烃芳构化反应体系含有数百种化合物(主要为C1~C12),涉及的反应更是不计其数,要详细模拟每一种反应几乎是不可能的。因此,在对其反应过程进行动力学模拟时,可以用虚拟的集总组分替代性质相似的组分,构建集总组分的反应网络动力学模型,从而进行简化的近似计算。自1959年Smith[7]针对催化重整工艺提出四集总动力学模型以来,有关重整过程的集总动力学模型已有大量的文献报道[8],并在反应产物预测、工业装置设计及运行优化方面取得了很好的效果。此外,很多学者利用集总动力学模型对催化裂化反应过程进行模拟,也取得了理想的效果[9]。

然而,对轻烃芳构化的反应过程,目前鲜有集总动力学模型的研究报道。为了提升对轻烃芳构化过程的认知,深入探究其产物分布和影响因素以优化轻烃芳构化工艺条件,本课题以正丁烷为模型化合物进行芳构化,考察其在不同条件下芳构化的产物分布规律,同时利用Python平台建立正丁烷芳构化九集总反应动力学模型,对反应产物分布进行模拟预测,并与试验结果比较,验证模型的预测效果。

1 实 验

1.1 原 料

正丁烷,化学纯,国药集团化学试剂有限公司产品。RF-4型轻烃芳构化催化剂,中石化石油化工科学研究院有限公司提供。

1.2 正丁烷芳构化试验

利用固定床微反装置进行正丁烷芳构化试验,其流程如图1所示。试验方法:首先,在固定床微反装置的反应器恒温段中部加入4 g RF-4型催化剂,在N2中干燥活化1 h;然后,断开N2,启动计量泵将正丁烷送入反应器进行芳构化反应;反应产物组成用在线气相色谱仪分析,每隔1.5 h测定1次,在连续3次产物组成测试值相近时结束试验;取3次测试的平均值作为产物分布结果,并取出催化剂分析其碳含量。

2 结果与讨论

在进料质量空速为0.5 h-1、反应压力为0.2 MPa的非临氢条件下,考察反应温度变化对正丁烷芳构化反应的影响,结果如表1所示。由表1可知,随着反应温度升高,正丁烷的转化率、芳烃产率均呈上升趋势。

在反应温度为510 ℃、反应压力为0.2 MPa的非临氢条件下,考察进料空速对正丁烷芳构化反应的影响,结果如表2所示。由表2可知,随着空速增大,反应物停留时间变短,正丁烷的转化率和芳烃产率均下降。

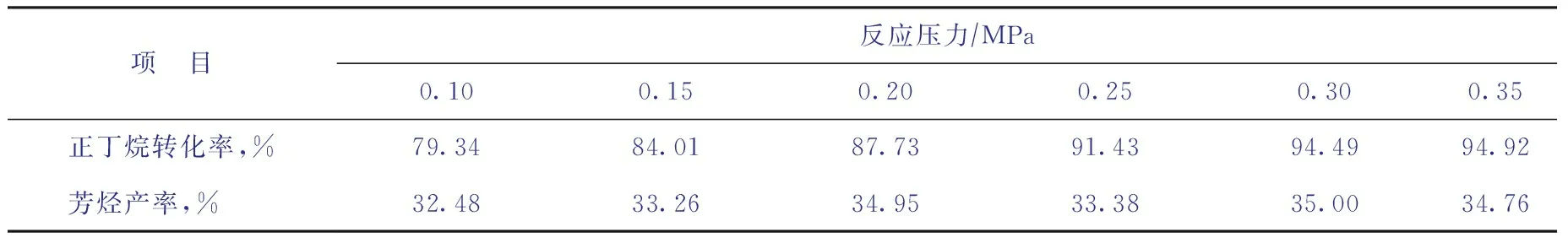

在反应温度为510 ℃、进料质量空速为0.5 h-1的非临氢条件下,考察反应压力对正丁烷芳构化反应的影响,结果如表3所示。由表3可知,随着反应压力增加,正丁烷转化率逐渐提高,而芳烃产率变化较小。

此外,分析催化剂碳含量测试结果发现,由于单次试验过程持续时间均较短,试验后催化剂的碳含量均较低,其质量分数在1.0%~3.0%范围内,因此忽略反应过程中积炭对催化剂活性的影响。

表1 温度对正丁烷芳构化反应转化率与芳烃产率的影响

表2 空速对正丁烷芳构化反应转化率与芳烃产率的影响

表3 压力对正丁烷芳构化反应转化率与芳烃产率的影响

3 反应网络构建

3.1 集总划分

轻烃芳构化反应体系包含C1~C12烃类组分,在集总划分时,将反应产物按以下原则进行简化:①反应产物中的烯烃含量较低,其质量分数不超过3.0%,因而将其与同碳数的烷烃归为一类组分,不单独列出;②反应产物中的环烷烃质量分数之和不超过1.0%,因而忽略;③反应产物中的C5和C6烷烃质量分数之和不超过1.0%,因而忽略;④C9+产物组成复杂,包括各种烷烃、芳烃,但其中芳烃质量分数超过95%,故将其均视为C9芳烃。

集总划分采用烃族组成与碳数相结合的方式,将反应体系划分为反应物、中间产物、生成物3个部分。反应物正丁烷划分为一个集总P4;中间产物指由反应物生成,并可以继续反应的物质,包括丙烷集总P3和C9芳烃集总A9;生成物则包括甲烷集总P1、乙烷集总P2、苯集总A6、甲苯集总A7、二甲苯集总A8、氢气集总H2共6个集总。因此,整个反应体系被划分为9个集总。

3.2 反应网络

图2 正丁烷芳构化九集总动力学反应网络

在正丁烷芳构化反应过程中,正丁烷可以直接裂解,也可以转化为大分子烷烃或烯烃后再发生裂解,涉及到的反应过程较为复杂。考虑到裂解产物主要为甲烷、乙烷和丙烷[10]。因此忽略中间步骤,设计用反应①至反应③来代表裂解反应。

轻烃芳构化反应的烷烃活化阶段,主要为烷烃通过裂解、脱氢、氢转移等反应生成烯烃的过程,该过程的反应速率较低,是轻烃芳构化反应的决速步骤[11];在烯烃芳构化阶段,主要发生烯烃齐聚生成环烯烃反应,而环烯烃进一步发生氢转移反应生成芳烃。烯烃芳构化阶段反应的速率非常高[12],其中多个反应的反应速率是烷烃活化阶段反应速率的数千倍。因此,为简化反应网络,可以认为低碳烷烃直接生成芳烃,即由反应物P4与中间产物P3反应生成各类对应碳数的芳烃,包括反应④至反应⑦。此外,部分芳烃会发生脱烷基反应[13],且碳数越高的芳烃越容易发生该反应。有研究表明[14],在反应温度为570 ℃时,甲苯与二甲苯的脱烷基反应转化率均不足2%,而相同反应条件下的混合重质芳烃脱烷基反应转化率高于60%。因此,为了简化计算,仅考虑A9的脱烷基反应,即反应⑧。

4 正丁烷芳构化反应动力学参数

4.1 反应速率方程

为简化反应动力学计算过程,假设所有反应均为一级不可逆反应,将反应器近似为平推流反应器并忽略扩散对反应的影响,对于每一种反应均按式(1)和式(2)计算反应速率。

(1)

(2)

式中:r为反应速率,mol/(g·h);F为反应物摩尔流量,mol/h;W为催化剂质量,g;k为反应速率常数,mol/(g·h·Pa);k0为指前因子,mol/(g·h·Pa);p为压力,Pa;E为活化能,J·mol;R为气体常数,8.314 J/(mol·K);T为反应温度,K;i为反应编号;x为反应物。

4.2 动力学参数的计算

以反应物正丁烷集总P4为例进行分析,P4参与的反应包括反应①、反应②、反应③、反应⑤、反应⑥,其总反应速率由式(3)计算。

(3)

设kP4=k1+k2+k3+k5+k6,称作反应物P4的总反应速率常数。

设反应在恒压条件下进行,由于该反应为分子数增加的反应,故反应体系体积膨胀。考虑反应体系膨胀率ε,得到:

(4)

在试验条件下,体系膨胀率与反应温度(T)、质量空速(u)相关,采用最小二乘法建立膨胀率与温度、空速的经验式,如式(5)所示。

ε=0.006 89T-0.349u-4.165

(5)

图3(a)和图3(b)分别为膨胀率与温度、空速的关系拟合曲线。由图3可见,膨胀率的计算值与实际值相对误差均小于5.0%。

对式(4)积分得:

(6)

其中ε,FP4,0,FP4,p,W均为已知量,可以求得kP4。

同理,对每一个反应构建动力学方程,建立动力学方程组。之后以试验数据为基础,基于Python平台,使用least-squares函数求解非线性方程组,可以得到各个反应在不同温度下的反应速率常数k。进而通过Arrhenius方程就可以计算出各反应的活化能Ea及其指前因子k0。各反应的动力学参数求解结果见表4,其中k为510 ℃下的反应速率常数。

需要说明的是,由于正丁烷芳构化反应体系非常复杂,因而在模型建立和求解的各个阶段需要设定若干假设条件或进行近似处理,因此表4中的动力学参数并不能代表各反应的真实本征动力学特征。

图3 膨胀率与温度和空速的关系 —ε计算值; ■—ε实际值

表4 正丁烷芳构化反应网络中各反应的动力学参数计算结果

5 模型预测效果

利用表2和表3中12种不同反应条件下的正丁烷芳构化试验数据来验证所建九集总动力学模型的预测效果,图4为正丁烷芳构化反应的产物分布模型预测值与试验实测值的比较结果,而预测结果的绝对误差列于表5。由图4和表5可知,该九集总动力学模型对氢气集总H2、甲苯集总A7和二甲苯集总A8含量预测较为准确,平均绝对误差在0.5%以下,最大绝对误差约1.0%;对其他产物预测的最大绝对误差不超过5.0%,表明该九集总动力学模型对正丁烷芳构化产物分布的预测准确性较高。

图4 正丁烷芳构化产物组成模型预测值与实测值比较

6 结 论

利用固定床微反评价装置考察了正丁烷在不同反应条件下的产物分布规律。根据反应机理和产物分布特点进行合理的假设和近似,建立了正丁烷芳构化集总反应动力学模型,该模型共包含9个集总组分及8个基本化学反应。

利用Python平台求解了九集总正丁烷芳构化模型的反应动力学参数,并与试验实测值进行了比较。结果表明,该九集总动力学模型的产物分布预测准确性较高,其预测12种不同反应条件下产物氢气、甲苯和二甲苯分布的平均绝对误差均在0.5%以下,最大绝对误差约1.0%,且对其他产物的预测最大绝对误差均不超过5.0%。