基于ADAMS软件对空气悬架中Z型簧受力强度分析①

虞燕花, 陈中旺

(1.安徽黄梅戏艺术职业学院,安徽 安庆 246133;2.安徽江淮汽车集团股份有限公司,安徽 合肥 230071)

0 引 言

空气悬架装置结构种类较多,其中Z型簧空气悬架装置是一种结构简单、重量轻、成本低以及舒适性较好的悬架结构,在国内外使用较多。如图1是美国万国6×4牵引车匹配的Z型簧悬架结构模型,该车型单桥设计承载9吨,悬架整体轻量化设计,可满足轻载、较好路况的使用[2]。但对于国内复杂工况,该悬架装置设计安全系数相对较低,使用过程中会出现Z型簧断裂故障(见图2),因此在国内匹配使用时,需对Z型簧进行改进加强。本文按国内复杂工况对导向簧做静动态分析,并提出加强方案。

1 道路验证分析[2]

为验证导向簧受冲击载荷情况,并分析导向簧受冲击载荷时的应力大小。一般利用装配该后悬架的整车在耐久性道路(综合工况)上进行实车试验验证,并要求装载标准载荷(按照GB 1589执行)。试验共采集三、四桥加速度、位移和和三桥2个应变等信号,分别需用到加速度、位移和应变片传感器,各传感器布置位置如表1。

图1 Z型簧悬架结构

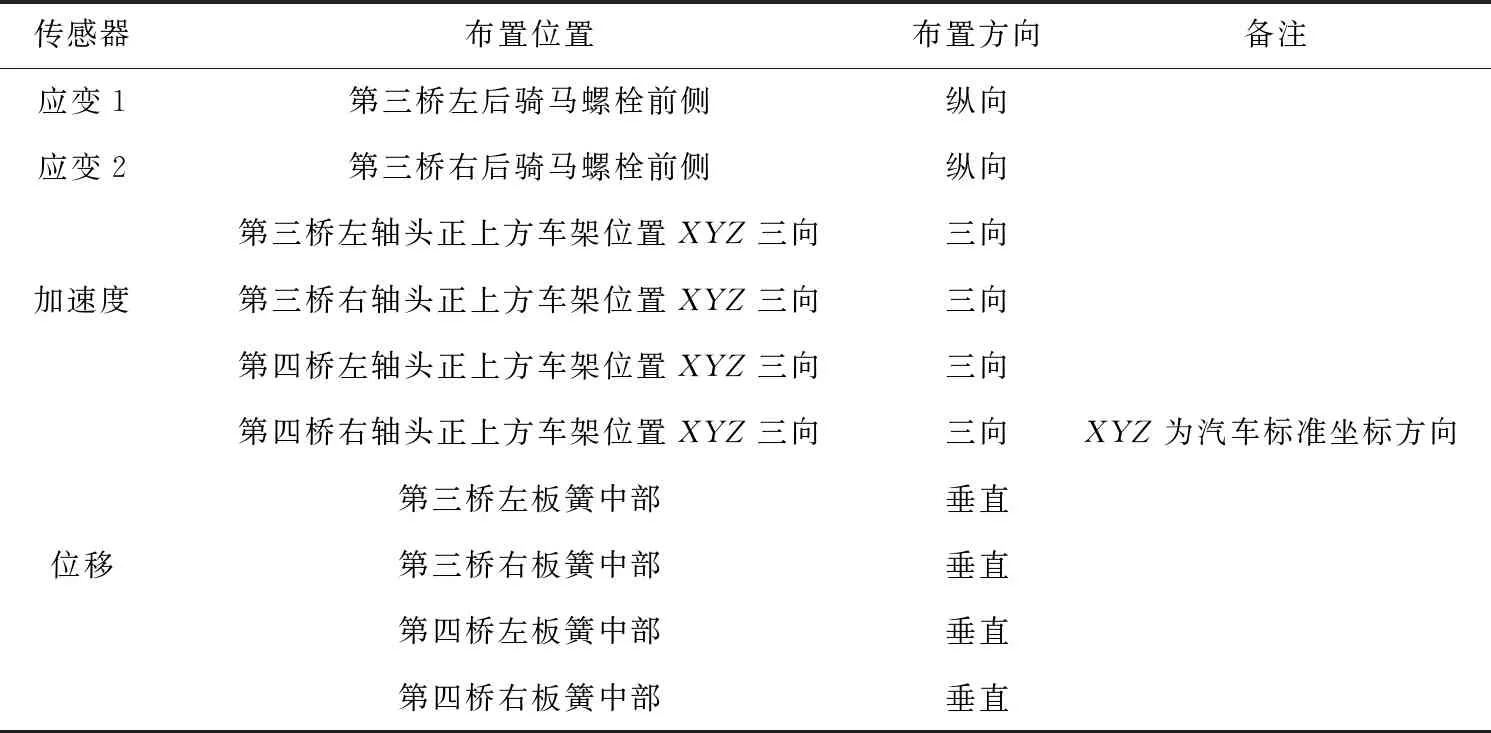

表1 传感器布置位置说明表

为了做到数据的有效性,要求分别做三组道路试验,试验结果数据如表2。

表2 道路试验数据统计表

根据表2中数据,可以得出三桥左、四桥右侧导向簧加速度相对较大,各导向簧垂直位移、应变值都较大,再根据应变值可以计算出三桥导向簧应力值。表中可以看出最大应力值较大,特别是右侧簧,最大应力值达918MPa,说明整车在试验道路上行驶过程中,Z型簧确实受到较大的冲击载荷情况。

图2 Z型簧分析结构模型

图3 动态仿真受力曲线

2 动态仿真分析

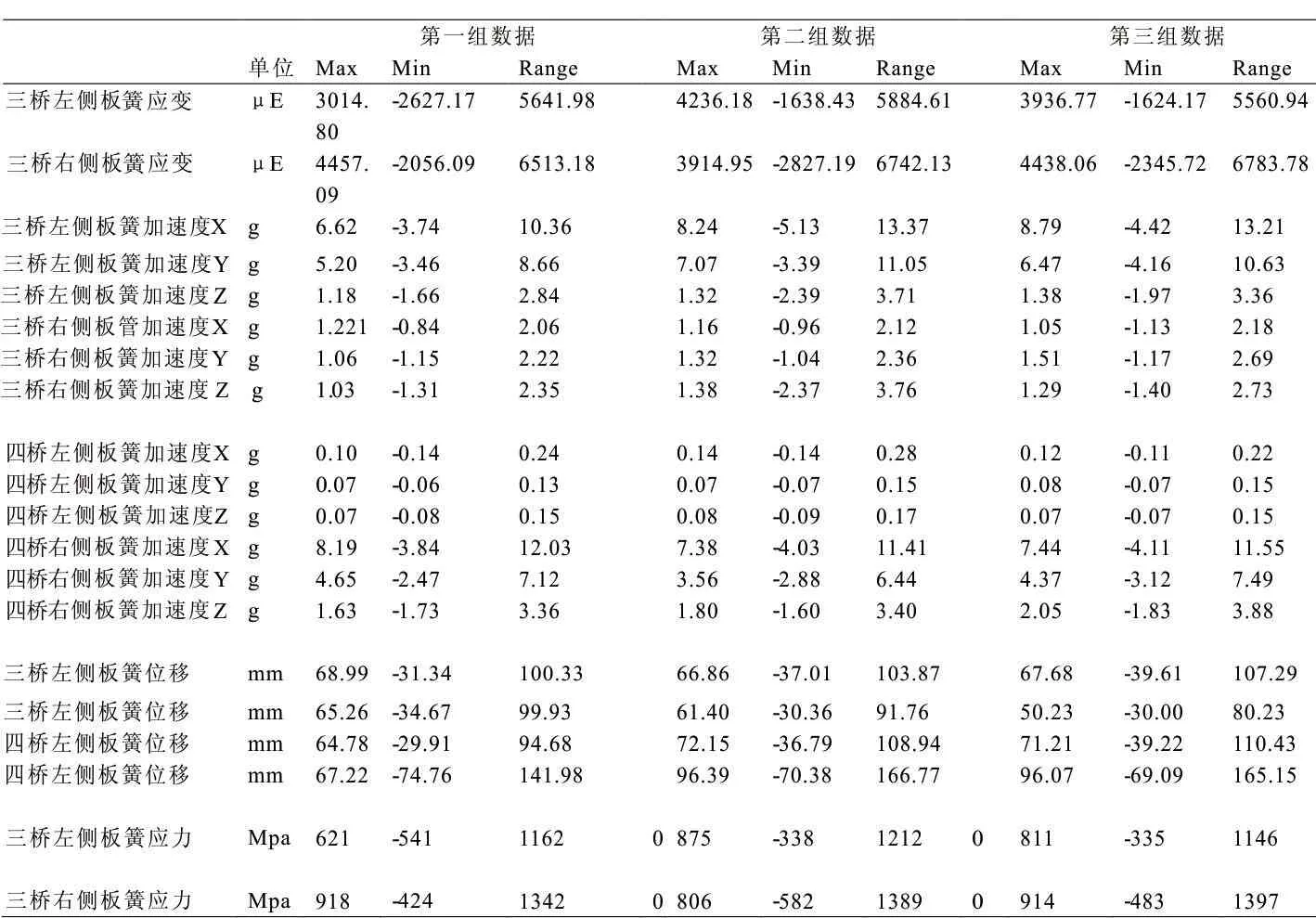

双后桥载货车匹配空气悬架时,一般采用一个或两个高度控制器,控制空气弹簧内部的气体压力,保持整车左右高度基本相同。但两种控制方式中,都要求将中、后桥左、右单侧空气弹簧通过管路联通(单点都联通),保证中、后桥左、右单侧空气弹簧内压力完全相同,从而中桥和后桥的空气弹簧承载基本相同、各轴载荷也相同。这种串联方式实现了中后桥轴荷关联,在使用中保护中后桥不过载导致悬架承载零部件损坏,因此各轴上的Z型簧受力也基本相同[3]。根据以上轴荷特点分析,为了提高分析效率和精确性,缩短分析时间,本文只对单桥进行动态仿真分析。使用ADAMS/ViEW软件进行动态CAE模拟仿真分析[4],建立分析简易三维模型导入软件中,分析模型结构见图2[5]。

图4 Z型簧应力云图

分析模型布置基本同悬架结构,主要包括Z型簧、减振器总成、空气弹簧总成、驱动桥和纵向、横向推力杆等。主要分析Z型簧的受力,因此悬架中其它零部件做简易处理,包括空气弹簧、减振器总成和承载桥等,并对空气弹簧附加刚度、减震器附加阻尼力等,各零部件做相应约束。在桥中心处增加满载载荷,施加Z型簧向上位移函数,测量Z型簧端部受力情况。动态仿真受力曲线图如图4[4]。从图3中可看出,在空气弹簧上下行程单循环周期中,曲线中部有较大波峰,最大载荷值约86172N,载荷值较大,说明Z型簧端部受力有突变情况,导向簧受到冲击载荷。

3 Z型簧静态应力分析

复合式空气悬架装置结构布置常见的有两种,一种是简单并联,即板簧、空气弹簧均重合作用在车轴上,此状态空气弹簧和板簧之间承载无杠杆比;第二种是在车轴两侧板板簧、空气弹簧并联,即板簧起作用部分和空气弹簧布置在车轴两侧,此状态空气弹簧和板簧之间承载有杠杆比。从Z型簧后悬架装置结构分析,空气弹簧、Z型簧作用端布置在在车轴前后侧,因此Z型簧和空气弹簧承载P2/P1按杠杆反比L1/L2计算,参数见图4。

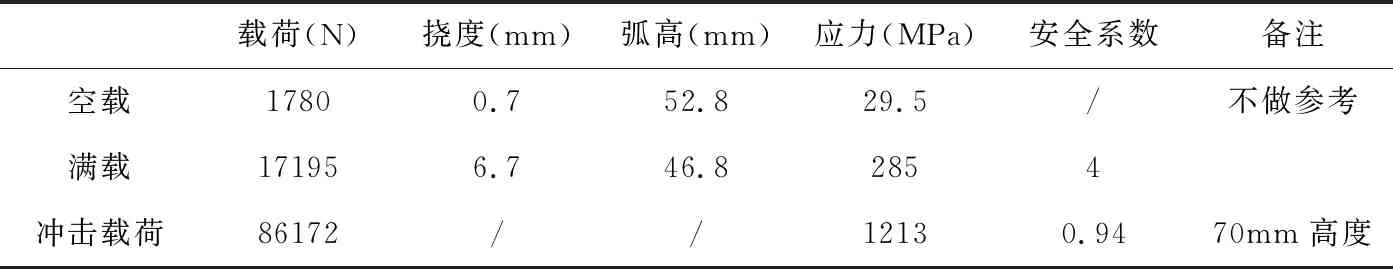

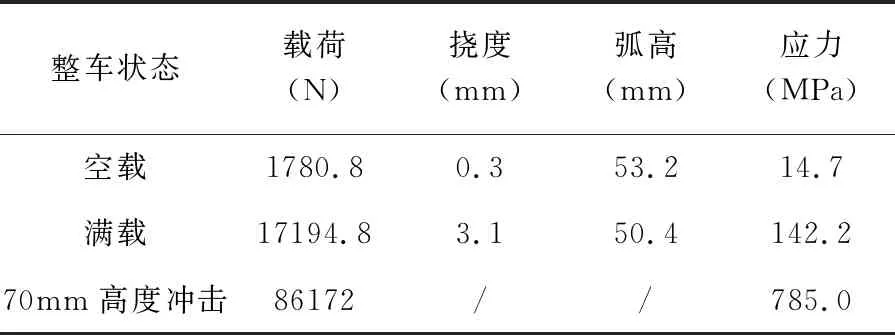

表3 Z型簧优化前CAE分析数据表

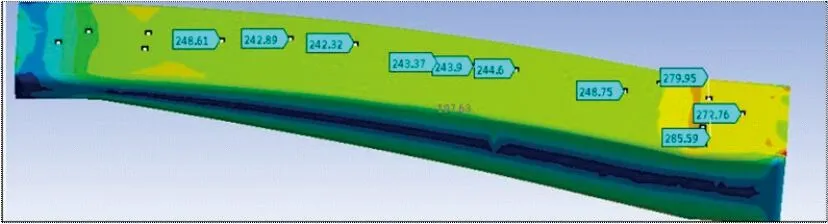

通过空气弹簧、导向簧作用长度比,以及桥额定轴荷,可以确定导向簧在静态空、满载时作用端的载荷。对Z型簧单独进行静态CAE受力分析,分三种工况校核分析:空载、满载和冲击载荷(70mm高度),分析软件为ANSYS[6]。将Z型簧三维模型导入软件中,并进行数据前处理,施加约束和满载载荷(空载载荷小,分析不再单独列出说明,以下加强方案亦同),分析Z型簧的应力值约为285MPa,分析应力云图如图4。

图5 垫块结构布置视图

图6 优化后应力云图

完成满载载荷分析后,按冲击载荷86172N分析(峰值)重新加载。分析计算结果如表3。考虑到国内特种钢材料性能,目前导向簧材料为52CrMoV4,该材料屈服强度约1140MPa,抗拉强度约1400MPa。一般钢板弹簧满载设计应力≤500MPa,安全系数2以上,极限工况下要求应力小于材料屈服强度。根据上表分析可知,该悬架满载时安全系数足够,但理论分析冲击载荷下应力略大,因此目前该导向簧强度不满足国内工况使用,需要进行加强使用。

4 改进措施

为满足国内工况使用,Z型簧结构悬架改进措施有两种:一种是在保持簧片数不变,增加垂直方向限位,即后桥较小的上下位移。这种方法一般满足标准载荷载货车使用。另一种是在现有一片簧基础上增加一片副簧(主、副厚度调整),主要目的是分担主簧受力,减小主簧受力应力,提高主簧的承载力。

1)改进措施一:增加后缓冲块(软限位)、加长簧下垫块长度。 根据以上动、静态分析可知,限制后桥上下跳动量,可减小导向簧受到的冲击载荷,此外缓冲块在导向簧断裂时对后桥等相关零部件起到保护作用,保证车辆短距离行驶到服务站进行维修,以便减小用户损失。

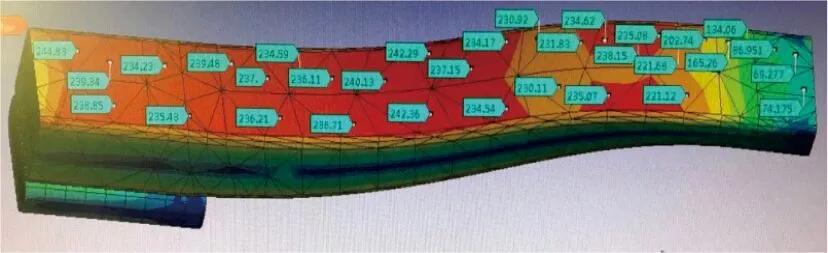

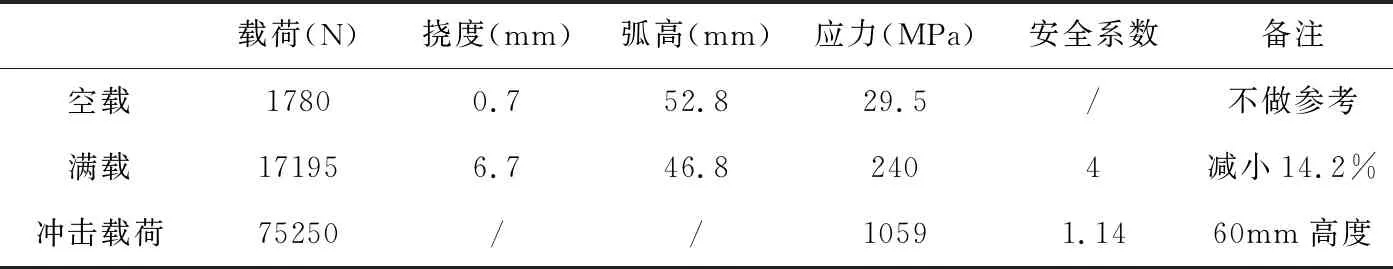

在维持Z型簧现有片数情况下,为降低导向簧根部应力,需要优化板簧下部垫块长度,在不产生干涉问题等情况下,下部垫块长度要尽可能延长,如图7。垫块优化加长后静态满载应力降低到约240MPa,见图8,导向簧根部应力值降低了约14.2%。增加缓冲块后,后桥跳动高度限制到60mm,此高度也满足一般公路型载货车的动行程要求,此时通过CAE分析得到Z型簧最大冲击载荷约75250N。改进后满载和冲击载荷下应力分析结果如表4。

根据CAE分析结果,此方案冲击载荷应力小于屈服强度,但冲击应力值还是较大,一般适合轻量化公路运输使用。

2)改进措施二:改两片簧结构。为提高该结构空气悬架对国内路况及工况的适应性,特别是部分区域用于拉煤、危险品运输等使用。此类运输车后悬架装置分配载荷增加较多,即起主要承载的导向簧满载和冲击载荷增加较多。因板簧受材质、生产工艺等因素的限制,单片簧无法做到过大承载要求,因此可将导向簧(前端)由单片改为两片结构,提高承载力。结构布置如图7。

表4 Z型簧优化后CAE分析数据表

图7 Z型簧2片结构

同样对导向簧施加同等载荷进行CAE分析,结果如表5。

表5 2片簧CAE分析数据表

优化后导向簧冲击应力785MPa,远小于材料52CrMnVB屈服应力1140MPa,此方案缺点是增量悬架重量和成本,减弱了相比其它空气悬架的优势。另外,为了降低端部导向簧应力,也可在与导向支架接触处增加复合材料垫块,通过复合材料软连接,降低导向簧受的冲击,同时软连接也降低了冲击噪声。

5 结 论

利用ADAMS等CAE分析软件,能够很好的分析空气悬架装置在静、动态时的受力情况,也是一种很好的汽车零部件优化分析方法,可以缩短汽车零部件设计开发周期,加快新车开发进度和减小了整车开发费用。根据以上分析,现有万国牵引车Z型簧悬架不满足国内实际工况使用,如在整车上匹配,Z型簧等部分零部件需要进行加强。上述分析的加强方案都进行了市场使用验证,改进效果较好,能够满足市场标准工况下的使用需求。考虑到国内实际复杂使用工况,一般建议选用第二种方案,此方案零部件强度高,悬架装置可靠性好,市场使用故障率和质损率很低。