双平行四杆式上下车机构设计与优化①

韩飞坡, 赵 帅, 卢旭珍, 赵夕东, 郭家伟

(1.马鞍山学院 智造工程学院, 安徽 马鞍山 243100;2.安徽工业大学机械工程学院,安徽 马鞍山 243100)

0 引 言

根据2020年开展的第七次全国人口普查结果[1],截至2020年11月我国老年人人口年龄构成发生了巨大变化,60岁及以上老年人为2.6亿多人,约为总人口的19%,未来一段时间老年人人口占比会持续加大,与此带来的老龄化社会问题愈发凸显,其中关于高龄群体户外出行问题引起了很多学者的关注。代瑞珍等人[2]对高龄群体下肢行动不便者专用车载轮椅升降装置进行了研究,该装置设置在汽车底板尾部,能够实现用户上下车功能,但其就如何将用户运送至汽车内部,未进行进一步的研究。徐明等人[3]设计了一款残障及老弱人士上下车自动升降机装置,该装置机械部分主要有主动力机构、升降机构、踏板平台机构三部分组成,其中主动力机构通过丝杠传动对升降机构进行左右移动,升降机构通过汽车尾部的四杆机构上升和下降,最终实现用户上下车功能;朱超等人[4]研究了与车身一体化的轮椅升降装置,该装置主要有主升降装置、回收装置、动平台伸缩装置三部分组成,其中动平台伸缩装置通过剪叉式机构实现主升降装置左右移动功能,与主升降装置协调工作,实现用户上下车的需求。以上装置在实现用户由地面到汽车指定位置过程中,均由上下、左右移动两个方向的机械装置协调工作完成,上下车装置工作步骤繁琐,且动平台运动轨迹不具有柔顺连贯性。

以我国现有电动轮椅及某款大空间车厢车型为基础,通过对双平行四杆机构运动特性研究,设计开发一款双平行四杆式上下车装置,该机构可以解决用户一步式上下车的需求。

1 上下车机构组成及原理

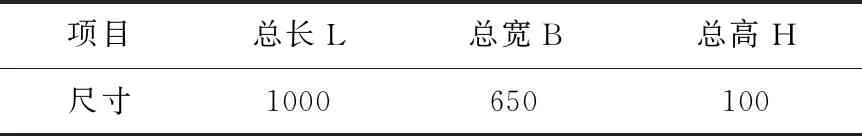

电动轮椅是高龄群体及下肢行动不便患者出行的主要工具之一,根据国标GB/T12996-2012中规定[5],电动轮椅车外形尺寸应满足表1所列要求。

表1 电动轮椅车外形尺寸/mm

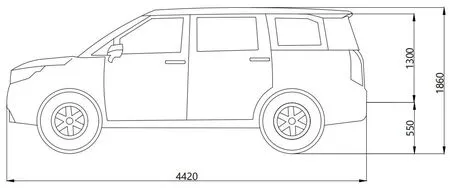

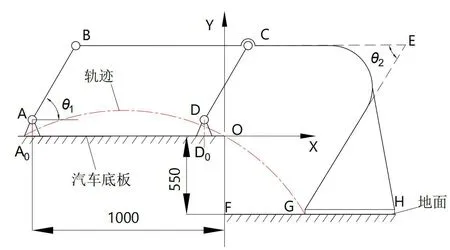

为保证电动轮椅能够相对便捷的进出汽车内部,同时考虑到用户乘坐舒适性,选择某公司生产的较大空间型号汽车车型来设计上下车升降装置,车厢内部宽1500mm,其他尺寸见图1所示[2]。

图1 某型汽车主要尺寸

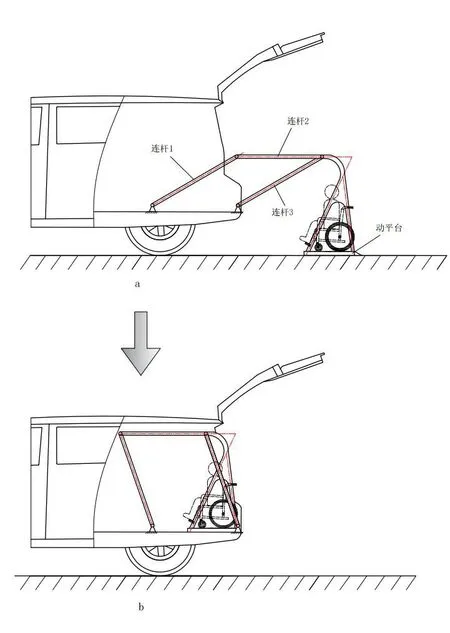

上下车装置主要由动平台、连杆1、连杆2、连杆3、电路控制系统等组成,如图2a所示。为保证动平台在上下车过程中不发生倾斜或翻转,要求连杆1与连杆3长度相等且平行,故连杆1、连杆2、连杆3与汽车底板为平行四杆机构,汽车底板左右两侧均安装该机构并与动平台固接,连杆1与电机连接为原动件,通过平行四杆机构传递运动,从而使动平台由图2中a位置沿一定轨迹平移至图2中b位置。 动平台主要搭载轮椅,同时还具有锁紧轮椅辅助装置、辅助用户稳固的扶手等,结合电动轮椅及汽车尺寸,并参考文献中设计的动平台[2-7],设计动平台主要参数如表2。

图2 上下车装置组成及工作原理

平行四杆机构作为动平台及轮椅上下车的核心机构,对整个升降装置的工作性能影响较大。为此对上下车机构的设计作以下要求:

1)在整个上下车过程中,机构运动应具有一定的连续性,且用户加速度、速度要满足相关标准规定的人体舒适要求;2) 在整个上下车过程中,上下车机构与汽车底盘、车厢、后门等不能发生干涉;3)升降装置工作时机构的极限位置及机构占用空间都应符合所使用的汽车内部空间要求;4)动平台运行过程中应平稳不倾斜或侧翻。5)机构设计过程中,充分考虑人因工程因素,减少用户使用不便及潜在危险因素。

表2 动平台外形尺寸/mm

2 上下车装置优化设计

2.1 上下车机构运动学模型

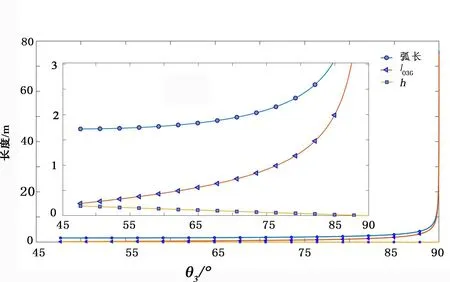

汽车单侧平行四杆式上下车机构运动简图如图3所示,根据平行四边形对边分别平行的原理,连杆BC与动平台GH始终都在平动,即动平台GH上任何一点的运动轨迹形状均相同,动平台不会发生倾斜或侧翻。

图3 平行四杆机构运动简图

所设计的双平行四杆机构升降装置是一种可以实现轮椅上下车运动的连杆机构,在图3中以O点为原点建立数学模型,对其运动学展开研究。

设

lAB=lCD=l1,lBC=lAD=lA0D0=1000mm

lCE=l2,lEG=l3,lAA0=lDD0=l4,lOD0=l5,

∠BAD=θ1,∠CEG=θ2

上下车装置移动平台GH与G点轨迹一致,在图3中以O为原点建立坐标系,求解G点坐标。

在四边形ABCD中,C点坐标如式(1):

(1)

在△CEG中,G点坐标如式(2):

(2)

根据平行四边形运动特性,在图3中,连杆AB逆时针转动时,连杆CD也会逆时针转动,点C轨迹为一以D为圆心的圆弧,动平台GH与连杆CD固连,因此动平台G点轨迹也为一段圆弧。

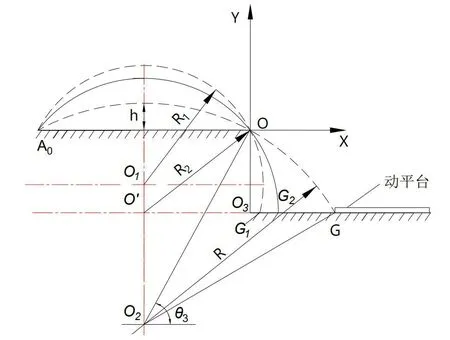

为保证上下车机构整个工作过程中,不与汽车底板发生干涉,要求G点轨迹至少应超越O点;经过O点的圆弧轨迹有很多条,如图4所示,不同圆弧轨迹最高点到A0O距离h不同,为保证上下车装置运行过程中平稳可靠,应使其高度h尽量最小,现以圆弧经过O点且在汽车底板上跨度1000mm为例,研究不同圆弧半径所对应h、动平台G点与汽车底板O点水平距离lO3G以及弧长长度S之间的关系。

图4 动平台轨迹简图

在ΔA0OO2中:

(3)

圆弧轨迹最高点到A0O距离h:

h=R-Rsinθ3

(4)

(5)

(6)

动平台G点与O3点水平距离:

lO3G=lO′G-(lA0O/2)

(7)

(8)

弧A0OG长度:

(9)

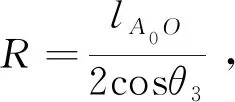

在MATLAB中编制程序,绘制h,lO3G,S与θ3关系如图5所示。

图5 h,lO3G,S与θ3关系图

在图5中,h随着θ3的增大由200mm左右逐渐减小为0,弧长S与动平台至汽车尾水平间距随着θ3增大而增大,其中在90°附近,趋于无穷大。

2.2 上下车机构优化分析

(1)设计变量

在图4中,平行四杆机构上G点位置,在坐标系XOY中取决于l1,l2,l3,l4,l5,θ2六个几何参数及连杆AB转角θ1,为保证动平台能够顺利到达汽车后排位置,可以通过G点预期轨迹对平行四杆机构几何参数进行确定。

选取设计变量

X=(l1,l2,l3,l4,l5,θ2)

(2)目标函数

G点坐标表达式为式(10):

(10)

根据图5中h与l之间的关系,选取(550,-550),(0,0)作为所设计轨迹圆上两点,为使得G点能够从地面移动到汽车底板上不与汽车干涉,将G点在θ1分别为30°,60°时的轨迹点坐标与预期点(550,-550),(0,0)距离差的平方和为目标函数,通过最小化目标函数得到最优解。其目标函数为式(11):

minf(x)=(x(30)-550)2+(y(30)+550)2+

(x(60))2+(y(60))2

(11)

式(11)中,x(30)和y(30)为点G在θ1为30°时的坐标值;x(60)和y(60)为点G在θ1为60°时的的坐标值。

(3)约束条件

根据上下车机构工作空间及使用要求,建立各机构尺寸约束如图3中∠CEG≤90°,故0<θ2<π/2;为保证机构紧凑,受车厢高度的限制,应使

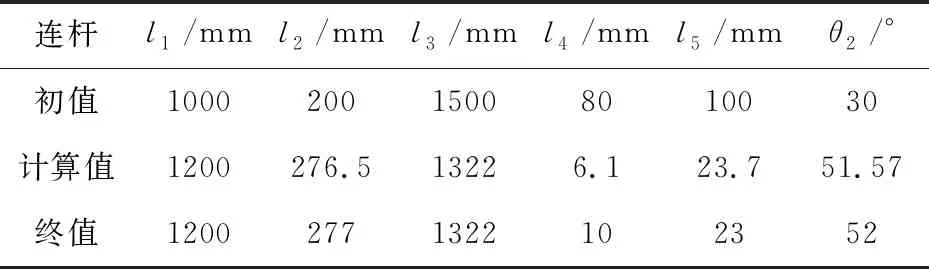

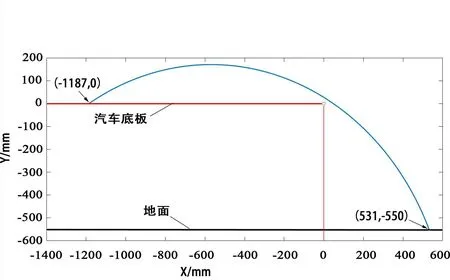

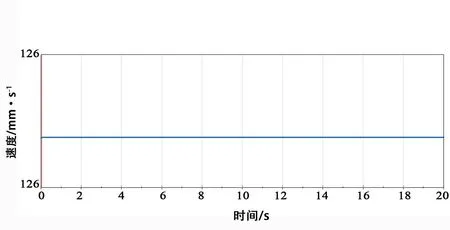

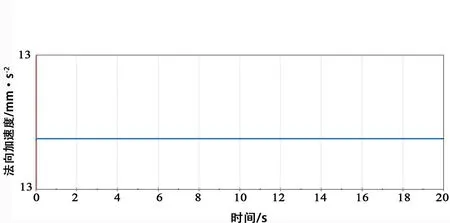

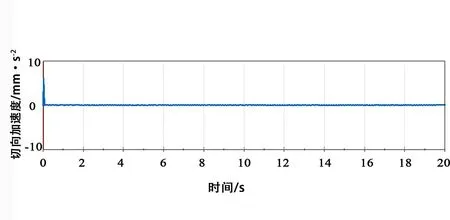

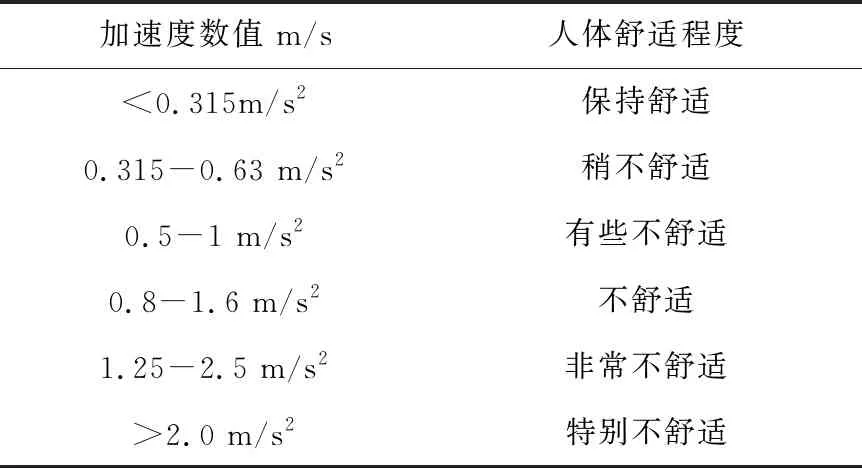

0 0 (4)优化方法和计算结果 利用MATLAB软件中fmincon函数,对连杆各个机构参数进行最优解,优化后的几何参数数值如表3所示。 表3 平行四杆机构尺寸 根据优化后的机构几何参数值,建立平行四杆式上下车装置虚拟样机模型,给图4中AB杆1rpm的角速度,在SOLIDWORKS Motion中对样机运动仿真分析求得G点轨迹如图6所示,G点由地面(531,-550)出发,呈圆弧状轨迹运动至汽车底板(-1187,0)处,其中G点轨迹超越(0,0)点,没有与汽车底板尾部发生干涉,其在汽车底板跨度约为1187mm,距离汽车底板最高值约为170mm。 图6 G点轨迹图 AB杆转速可由1r/min约转为0.10467rad/s,G点速度: vG=wl1=0.10467×1200=125.6mm/s (12) 图7 G点速度 与图7中仿真结果一致。G点法向加速度: (13) 与图8中仿真结果一致。图9中切向加速度在机构启动时有凸起,此后切向加速度一直为0,符合动平台平动特点。 图8 G点法向加速度 图9 G点切向加速度 动平台速度以126mm/s进行升降,加速度为13mm/s2,根据ISO 2631-1加速度与人体舒适性关系表4[8],整个机构在运动过程中均没有超出人体舒适程度规定的0.315m/s2。 表4 加速度与人体舒适性关系表 (1)提出的上下车装置方案,采用双平行四杆机构实现用户从地面到一定高度汽车车厢内部的上下车,可实现用户自主上下车,结构简单,使用方便;(2)运用MATLAB 和SOLIDWORKS Motion仿真软件对辅助站立机构的运动功能尺寸优化设计,仿真数据与试验数据一致,安全可靠;(3)双平行四杆机构上下车装置运动过程中,动平台始终保持水平,其运动特性基本符合用户上下车需求,整个过程中动平台运行平稳,当原动件以1rpm角速度运行时,动平台加速度符合ISO 2631-1加速度与人体舒适性关系表中保持舒适等级要求,适合老年用户使用。

3 上下车机构的运动学仿真

4 结 论