掘进工作面粉尘分布规律数值研究①

许曾生, 陈清华,b, 王德俊, 李 赛

(安徽理工大学a.机械工程学院,b.环境友好材料与职业健康研究院(芜湖),安徽 淮南 241003)

0 引 言

以2304胶运顺槽掘进工作面为研究对象,分析掘进工作面掘进机附近的粉尘运移情况,利用Fluent软件模拟掘进工作面进行正常生产工作时,风流对粉尘运移的影响,得出掘进工作面的粉尘在时间以及空间上的运移规律,为掘进工作面粉尘治理提供相关依据。

1 数学模型

考虑到粉尘属于细小颗粒,在空气中运动属于气固两相流。在掘进工作面整个区域,粉尘总体占比的体积分数较小,所以粉尘当作离散相,气流作为气相。两相流研究方法最多为Euler-Euler和Euler-Lagrange方法,两者皆可,一般离散相体积分数低于10%,优先Euler-Lagrange方法。

对于气流场,主要采用κ-ε湍流模型对流体湍流进行模拟描述,其中不考虑粉尘运移的热量传递,仅考虑其中的动能[12],公式如式(1):

连续方程:

(1)

运动方程如式(2):

(2)

κ-ε湍流方程如式(3),(4):

采用SPSS 23.0统计学软件对数据进行处理,计数资料以百分数(%)表示,采用x2检验,以P<0.05为差异有统计学意义。

(3)

(4)

其中:

(5)

式(1)-(5)中:Gk表示湍动能变化率;P表示湍流有效压力,Pa;μ2表示层流粘性系数,Pa·s;μt表示湍流粘性系数,Pa·s;xi表示x,y,z方向上的坐标,m;ρ表示气体密度,kg/m3;μi表示x,y,z方向上的速度,m/s;Cτ1,Cτ2,Cu,σk,στ表示常数,分别取值1.13,1.98,0.08,1.2,1.1。

对于粉尘粒子,由于粉尘运移常用离散相模型,所以采用Euler-Lagrange方法进行建模。粉尘颗粒在运动过程中也会受到其他力的作用,例如重力以及阻力等。

单个颗粒求解的运动控制方程如式(6):

(6)

式(6)中:up表示粉尘颗粒速度,m/s;m表示粉尘颗粒质量,kg。

粉尘颗粒的轨道方程如式(7):

(7)

颗粒运动方程的形式如式(8):

(8)

式(6)-式(8)中:up为颗粒运动速度,m/s;upm为第m个颗粒气相运动速度,m/s;ρ为空气密度,kg/m3;ρp为颗粒密度,kg/m3;gpm为第m颗粒重力加速度,m/s2;FD为颗粒群的曳力系数。

2 数值模拟

2.1 模型建立

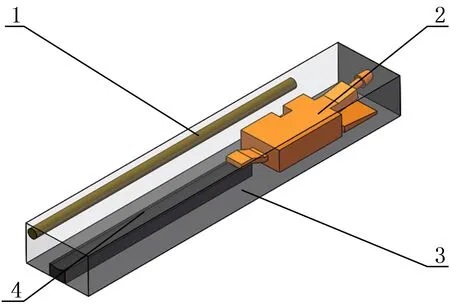

以2304胶运顺槽掘进工作面为研究对象,距离工作面30m处装有水雾帘,使用SolidWorks进行模型的建立。假设巷道横截面为矩形,考虑到巷道长度过长,会加大计算量,且本文仅对距离工作面一定距离的粉尘运移进行分析,如果巷道长度过短则不能覆盖风流场变化较大位置,从而导致仿真的失真,综合考虑,选择巷道模型长度为30m,宽度为5.84m,高为3.92m。掘进工作面风筒选择直径为800mm,掘进机简化为10m×3.6m×1.8m的长方体,掘进机与巷道迎头面距离5m,最终简化模型如图1所示。

1.压入式风筒2.掘进机3.综掘巷道4.刮板输送机

2.2 网格划分

仿真的巷道模型,主要采用非结构化网格进行划分,四面体网格较为适用,整体大小区间设定为0.2 m ~0.5m,mesh后的巷道模型总网格近37万,网格质量在0.9以上的达60.37%,网格质量满足计算要求。掘进工作面仿真模型网格划分如图2所示。

图2 掘进工作面模型网格划分

为了便于仿真计算,在不影响结果前提下,需要对模型进行假设。

(1)巷道内气流密度恒定,不可压缩,设定为空气,密度为1.225kg/m3。

(2)对于粉尘颗粒的外形,统一为其最大径情况下的圆球,忽略粉尘颗粒间的粘连、碰撞等变化影响。

(3)巷道壁面洁净光滑,不会捕捉到粉尘颗粒,煤尘颗粒的沉积忽略不计。

(4)巷道内温度、湿度不变,不考虑热量转移。

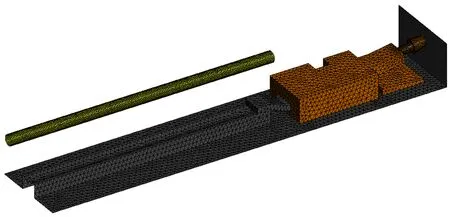

2.3 条件设定

风筒出口速度设定为24m/s,出口边界类型设定为自由流出,出流率为1,求解器选择压力基(pressure-based)求解器,瞬态,湍流模型选择标准的k-ε模型,重力为9.81m/s2。离散相参数设置如表1。

表1 离散相参数设置

3 仿真结果分析

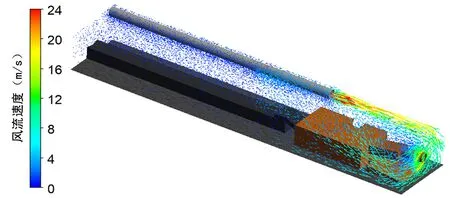

3.1 掘进工作面巷道风流运动规律

在掘进工作面中,掘进机正常工作时,截齿截割煤体破碎会产生极大的粉尘颗粒,随着机头高速旋转,带动煤尘颗粒扩散,是掘进工作面粉尘扩散的主要因素。通过Fluent进行仿真模拟风流速度,得到掘进工作面巷道风速流场速度矢量图,如图3所示。

图3 掘进工作面巷道风流场矢量图

压入式风筒以24m/s的速度沿着工作面方向压入风流,考虑到风筒的直径大小有限,其与掘进工作面距离较远,所以风流随着距离的增加逐渐降低,到达采煤工作面,由于壁面的阻碍,风流方向发生改变,大量流向了回风侧。流向回风侧时,气流受到掘进机和截割头的影响,一部分气流向上运动,一部分气流向下运动,向下运动的风流流动到回风侧,在掘进机摇臂下方形成了涡流;而向上运动的气流由于没有掘进机的阻挡,沿回风侧流入回流区,涡流区形成在掘进机上方,导致掘进机的前侧与上方都出现涡流区。因此,巷道的风流区域可以划分为3部分,初始压入式风筒的射流区,遇到采煤工作面的回流区,掘进机附近的涡流区。回风侧的气流随着距离的不断增大,风速逐渐稳定,巷道后方风速均匀分布,风速减小,基本维持在1m/s左右。

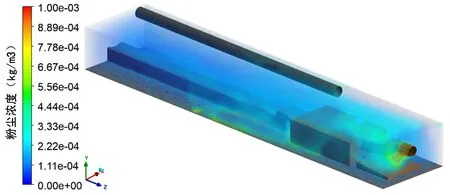

3.2 掘进工作面巷道粉尘运移规律

为了能够清晰直观地查看煤尘颗粒在掘进工作面中的运移状态以及空间浓度分布情况,将煤尘颗粒作为离散相在掘进机机头分布产生。利用Fluent进行仿真数据处理,得到掘进工作面巷道粉尘浓度图,如图4所示。

图4 掘进工作面巷道粉尘浓度图

由图4可以看出煤尘颗粒从产生至传播整个掘进工作面巷道的浓度变化。高浓度粉尘主要聚集在掘进机截割头处,最高可达0.001kg/m3。风筒附近的粉尘颗粒浓度较小是因为大量的风流迫使煤尘颗粒远离,以及风流稀释了煤尘颗粒的浓度,因此风筒侧的粉尘浓度整体比掘进机右侧数值大。随着风流场的不断作用以及粉尘颗粒自身受到重力导致的沉降,使得工作面向后的上方粉尘浓度不断降低,逐渐稳定下来。

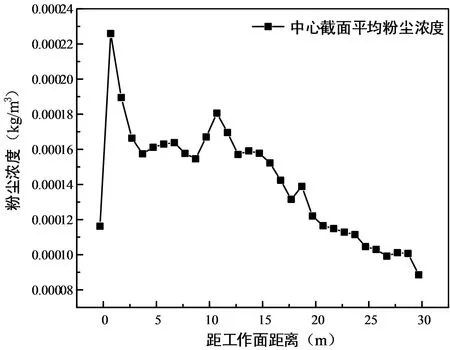

图5 中心截面平均粉尘浓度变化图

图5为中心截面平均粉尘颗粒浓度沿程变化折线图,可以清晰看出粉尘平均浓度的变化规律。掘进工作面平均粉尘浓度在掘进机截齿处达到最高,近0.00023kg/m3,随着距离工作面的距离越远,整体表现出逐渐递减的趋势。其中,距离工作面3m至15m平均粉尘浓度波动区间较小,这是由于靠近掘进机,粉尘浓度一直较高。距离工作面15m后的平均粉尘浓度则是由于风流场为稳定,距离的增加加剧颗粒物自身的沉降,使得平均粉尘浓度数值不断减小。

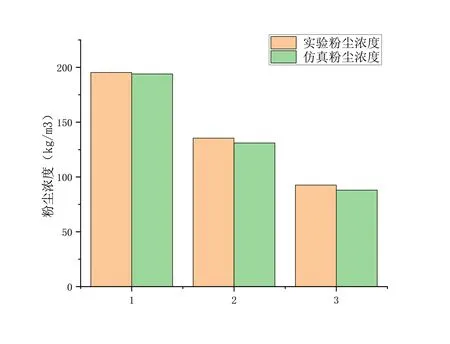

4 数值结果对比验证

对于掘进工作面粉尘浓度的检测,采用CCZ-20A型粉尘采样器在现场进行数据采集。根据《煤矿井下粉尘综合防治规范》与《作业场所空气中粉尘测定方法》,选择三个地方以及高度选择正常作业工人水平高度进行粉尘浓度检测,每个监测点重复三次检测,取其平均值作为实验数据,粉尘浓度图如图6所示。由图可知,实验粉尘浓度粉尘比仿真粉尘浓度较大一些,主要是因为在建立模型时简化了一些结构,导致数据不一,但整体差距不大。因此,该仿真模拟与实际现场粉尘浓度数值基本符合,模型建立以及参数设定设计合理,掘进工作面巷道粉尘运移仿真模拟结果较为可靠。

图6 实验与仿真粉尘浓度对比

5 现场应用

掘进工作面粉尘治理工作有待优化,原始粉尘治理有待提升。因此在2304胶运顺槽掘进工作面采用风水联动系统装置进行粉尘治理工作。如图7所示,为该装置在现场安装使用图。将风水联动除尘系统装置调整好最佳参数[13],安装在皮带机上,以此降低粉尘源头浓度,净化掘进工作面空气质量,提高从业人员的工作环境。

图7 现场安装图

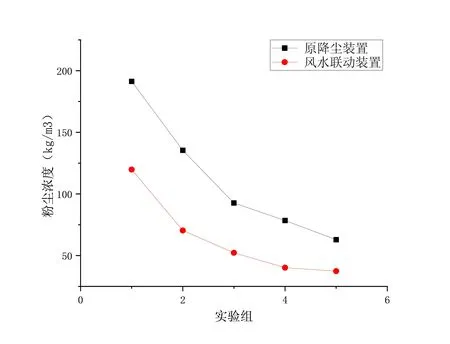

图8 粉尘浓度对比折线图

对于风水联动系统装置的使用效果进行检验,继续进行现场试验,多次测量粉尘浓度取平均值,粉尘治理前后变化如图所示。实验组数按照距离工作面距离排序,所以粉尘浓度属于逐渐降低的趋势。如图8所示,为粉尘浓度对比折线图。采用风水联动系统装置后,掘进工作面粉尘浓度降低效果明显,相较于之前的降尘装置,该风水联动系统装置降尘性能提升明显,最高提升了55%。

6 结 论

(1)通过建立数值仿真模型,利用Fluent进行了掘进工作面风流以及煤尘颗粒运移的仿真模拟,仿真结果与实验数据相吻合,仿真较为可靠。

(2)巷道后方风速均匀分布,风速减小,基本维持在1m/s左右。煤尘颗粒浓度在掘进机头浓度最大,高达0.001kg/m3,掘进机附近浓度较为稳定,距离工作面15m后粉尘浓度不断降低。

(3)采用风水联动降尘系统后,与掘进工作面原降尘装置对比,降尘效果最高提升了55%,为掘进工作面粉尘治理提供了参考。