深层页岩气水平井优快钻井配套技术

王建龙,马 凯,贾巍然,韩自立,柳 鹤,李 萍

(1.中国石油渤海钻探工程有限公司工程技术研究院,天津 300280;2.中国石油渤海钻探工程有限公司第一钻井分公司,天津 300280;3.中国石油渤海钻探工程有限公司职工教育培训中心,天津 300280;4.中国石油渤海钻探工程有限公司国际钻采物资供应分公司,天津 300280)

四川盆地页岩气资源丰富,是目前中国最主要的页岩气勘探开发盆地[1-2]。近几年随着勘探开发的不断深入,逐渐向深层(埋深超过3500.00~4500.00m)迈进,也是今后一段时间内页岩气持续上产和稳产的主要领域。近两年,川渝地区深层页岩气开发力度逐渐加大,然而深层页岩气具有井眼深、岩石可钻性差、轨迹控制难度高、井底温度高等难题,制约了安全高效钻井[3-6]。为此,优化了井眼轨道控制技术,利用旋转导向或“近钻头伽马+螺杆+MWD”控制井眼轨迹,开展了减震推力器、同心式水力振荡器、地面降温等技术试验,优化了钻井液性能,优化了钻井参数,形成了深层页岩气水平井优快钻井配套技术,并进行了试验,试验效果良好,满足安全高效钻井需求,可以在川渝地区推广。

1 钻井技术难点

川渝地区埋深超过3500.00m 的深层页岩气,井深超过5000.00m、裸眼段长超过3500.00m、水平段长超过1500.00m,须家河组、茅口组、栖霞组等地层硬度高、研磨性,井下温度超过140.0℃,目的层断层发育、倾角变化大,给安全高效钻井带来了极大挑战。分析认为,主要存在以下技术难点:

(1)井深、水平段和裸眼段长,摩阻高、扭矩大,对钻井设备要求高。在井斜角超过45.0°井段易形成岩屑床,且不易被清除,加之储层断层发育,交界面处岩石易剥落,井下卡钻风险高,处理难度大。

(2)须家河组地层石英含量高,胶结致密,硬度高、研磨性强,钻具振动大,易发生断钻具事故;茅口组、栖霞组地层含燧石结核、黄铁矿,硬度高、研磨性强,钻头易崩齿,机械钻速低。

(3)储层薄、断层发育、倾角变化大,为了提高储层钻遇率,需要频繁调整井眼轨迹,对井眼轨迹控制要求高,且轨迹多成波浪形,后续施工难度高。井底温度超过140.0℃,循环温度130.0℃左右,对钻井工具、钻井液等抗温性能要求高,常规定向井工具难以满足要求,故障率高,严重影响钻井速度。

(4)目的层以龙马溪黑色页岩层为主,具有较强的层理结构,微裂缝和裂缝发育。钻进过程中钻井液沿微裂缝和裂缝侵入地层,使井壁易发生层间剥落,造成井壁失稳,提高钻井液密度又会使微裂缝扩展,诱发井漏。

2 钻井提速提效关键技术

2.1 提速提效工具及装备

为了解决须家河组地层钻具振动、茅口—栖霞组地层钻研磨性强、定向托压、高温导致常温旋导信号不稳定的难题,开展了减震推力器、同心式水力振荡器、地面降温系统试验,取得较好的应用效果。

(1)减震提速技术。减震推力器是一种由多级活塞、芯轴、压力显示结构组成的液压吸震工具,主要是利用螺杆钻具或钻头的压力降,给钻头施加柔性钻压,同时吸收井底轴向振动能量,保护钻头和钻柱。从自流井—须家河组地层底部,全井段使用3 级结构的水力加压器配合狮虎兽复合钻头。在∅660.4mm 井眼直接与钻头连接,在∅444.5mm 井眼中安放在螺杆钻具之上[7]。

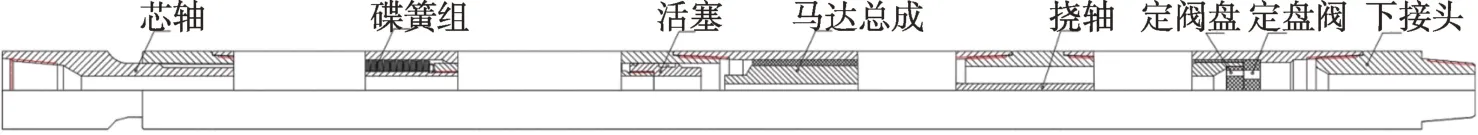

(2)振动减阻技术。同心式水力振荡器是近几年新研发的振动减阻工具,以多头螺杆为旋转动力,以同心盘阀为截流载体。主要由芯轴、碟簧组、马达总成、挠轴、旋转阀门系统组成,如图1 所示。其中马达总成由5:6 多头螺杆马达提供启动旋转阀门系统的动力;旋转阀门系统由同心动阀和定阀组成。当钻井液流经工具时,带动马达总成内部转子转动,带动旋转阀门系统内的动阀转动,与定阀间的节流面积产生周期性的变化,产生周期性的压力脉冲,在芯轴和碟簧组组成的振荡部分形成周期性压力波动释放,从而实现整个工具规律的轴向振动[8-10]。该工具具有寿命长、振荡力大、循环压耗低的特点,振动频率15~20Hz,产生40.0~60.0kN振荡力,压耗3.0~5.0MPa,一般安放在距离钻头150.00~180.00m 之间,可以降低25.0%的摩阻。∅215.9mm 井眼在韩家店—石牛栏组以2.4°~3.0°/30m造斜率增井斜时,使用该工具可以有效提高定向效率;在石牛栏—龙马溪组以3.0°~4.5°/30m 高造斜率增井斜角时,可以配合振荡螺杆集成应用,降低摩阻效果更佳。

图1 同心式水力振荡器结构示意图

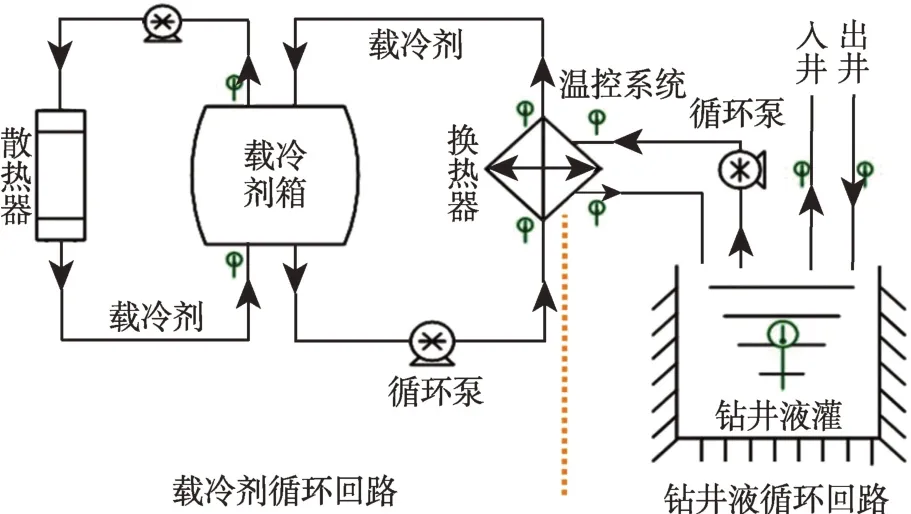

(3)地面降温技术。目前,川渝页岩气用旋转导向工具耐温性能一般在125.0℃~130.0℃之间,当井底循环温度超过125.0℃开始出现信号传输不稳定、寿命短等问题,严重影响了钻井时效。然而,耐高温旋转导向工具服务费用昂贵,且工具数量少,保障能力不足。为此,开展了地面钻井液冷却系统的先导试验,该冷却系统采取开式冷却方式(图2),主要由循环泵、换热器、温控系统、压力系统、载冷剂箱、散热器等组成,包含钻井液和载冷剂两个循环回路。工作原理是钻井液从钻井液循环罐中抽出进入换热器,再注回到钻井液循环罐中,而钻井液的部分热量通过换热器被载冷剂带走,由于现场条件和环保要求限制,现场采用水作为载冷剂,载冷剂水与钻井液进行换热之后,循环经过散热器进行自然冷却,再循环至换热器与钻井液进行热交换。在现场试验中,该系统从2号钻井液循环罐抽出,冷却后再注入3号钻井液循环罐之中,与钻井液进行混合后再注入井筒中,该系统的钻井液处理排量约为0.8~1.5m3/min,在正常钻井施工排量1.8m3/min的情况下,能够将70.0℃的钻井液降温至40.0℃左右。

图2 地面降温系统流程示意图

2.2 井眼轨迹控制技术

(1)∅660.4mm 井眼。采用塔式钻具组合,加入∅228.0mm和∅203.0mm钻铤,配合水力加压器为钻头提供足够钻压,同时减少钻头振动,防斜打直,确保上部井眼打直,为后续生产施工提供保障。控制钻压40.0~80.0kN,转速40.0~60.0r/min,排量60.0~65.0L/s。

(2)∅444.5mm 井眼。采用1.25°弯角∅244.5mm中速螺杆+∅436mm稳定器+MWD,既保证定向增斜时侧向支撑力满足增斜要求,又能起到稳斜作用。控制钻压120.0~160.0kN,转速60.0~80.0r/min,排量60.0~65.0L/s。采用MWD 监测轨迹,测斜间距不大于30m,分离系数小于2的井段,测斜间距不大于10m。

(3)∅311.1mm井眼。采用1.25°弯角∅244.5mm振荡螺杆+∅305.0mm稳定器+MWD,螺杆自带∅308.0mm稳定器,同时MWD 之上加入随钻堵漏阀,提高堵漏效率。控制钻压120.0~160.0kN,转速60.0~100.0r/min,排量55.0~60.0L/s。采用MWD 监测轨迹,测斜间距不大于30m,分离系数小于2 的井段,测斜间距不大于10m。跟踪测点数据和地层自然漂移趋势,及时采取措施纠正。结合地质资料和邻井资料,优选机械钻速高的地层或井段进行轨迹调整,提高轨迹控制效率。

(4)∅215.9mm 井眼。采用大扭矩长寿命直螺杆+旋转导向工具控制轨迹,配合TK56 PDC钻头,提高机械钻速,控制钻压120.0~150.0kN,转速100.0~120.0r/min,排量30.0~35.0L/s。当钻进至五峰组、宝塔组,或者水平段轨迹调整幅度大,起下钻困难或有卡钻风险时,采用“近钻头伽马+1.5°弯角振荡螺杆(本体无稳定器)+MWD+水力振荡器”,提高井眼轨迹控制效率和精度。控制钻压100.0~150.0kN,转速40.0~60.0r/min,排量30.0~35.0L/s。实钻过程中,结合地质导向指令实时调整轨迹,正常情况下水平段调整控制狗腿不超过3.0°/30m,结合伽马值和岩屑元素分析,控制井眼轨迹在优质储层内钻进。

2.3 钻井液控制技术

综合考虑抑制性、抗高温性、井壁稳定、携岩能力等因素,∅215.9 mm 井眼选用OBM 油基钻井液,具体配方为:基础油+25.0%~35.0% CaCl2盐水+2.0%~3.0%BZ-OPE+1.5.0%~2.5%BZ-OSE+0.4%BZ-OWA+2.5%~3.0% Ca(OH)2+0.5%~2.5% BZ-OC+1.5%~2.5% BZOFL+0.2%~0.4%BZ-ORM+重晶石,根据油水比例的变化,调整基础油、盐水加量。具体钻井液维护处理措施如下:

(1)强化井壁稳定性。控制油水比例(80∶20)~(95∶5);水平段钻井液含水量不大于5.0%,进一步降低自由水进入地层;同时有利于钻井液流变性的调控,降低ECD。控制水相中氯化钙浓度不小于25.0%,降低活度,控制水相活度平衡。补充加入主乳化剂BZOPE、辅乳化剂BZ-OSE、润湿剂BZ-OWA,保持钻井液具有良好的稳定性,减少自由水进入地层,保证ES大于800.0V。

(2)强化封堵性。保持体系中不同粒径的封堵材料(BZ-OFL、BZ-OFL 复合纳米型、细目钙)含量,不同粒度分布封堵微裂缝,减少压力传递;控制HTHP 失水不大于2.0mL。

(3)强化抗高温性能。井底温度异常140.0℃~150.0℃保持体系中抗高温材料浓度,控制降滤失剂BZ-KLS-I含量1.0%~1.5%、抗高温降滤失剂SMP-II含量2.0%~3.0%、BZ-FFT-I 含量2.0%~3.0%、抗高温SN树脂含量2.0%~3.0%。

(4)强化携岩能力。采用油基泥浆流型调节剂调整钻井液动切力,保证钻井液动切力不低于8.0Pa、动塑比不小于0.5,以提高其携岩能力。

3 现场应用

在2 口井中试验了深层页岩气水平井钻井提速提效关键技术,平均井深5808.50m、水平段长1955.00m,钻井过程中未发生井下故障,机械钻速6.31m/h,钻井周期缩短至114.26d,整体效果良好,如表1所示。与未使用该项技术的井相比,机械钻速提高14.70%,钻井周期缩短6.71%。其中A井完钻井深6180.00m,水平段长2010.00m,钻井周期125.61d,创当时区块完钻井深最深、水平段最长、钻井周期最短3 项记录。B 井使用了地面降温系统,自4300.00m开始使用地面降温系统,井底循环温度128.00℃,处理量0.8~1.5m3/min,设备入口钻井液温度76.0℃,出口温度42.0℃,井底循环温度降至124.0℃。当使用地面降温设备钻进至完钻井深5437.00m 时,井底温度高达128℃,基本达到常规旋导工具耐温极限。

表1 深层页岩气水平井钻井提速提效关键技术试验结果

A 井∅444.5mm 和∅311.1mm 井眼自流井—须家河井段使用水力加压器+狮虎兽钻头,总进尺384.00m,平均机械钻速7.25m/h,与邻井相比,机械钻速提高32.0%以上;∅215.9mm 井眼使用水力振荡器,总进尺1734.00m,平均机械钻速4.41m/h,与邻井相比,机械钻速提高18.7%。3476.00~4296.00m 使用旋转导向控制轨迹,4296.00~6180.00m 使用1.25°振荡螺杆(无稳定器)+水力振荡器控制井眼轨迹,水平段长2210.00m、平均机械钻速4.20m/h。施工中钻遇三处断层,进入宝塔组366.00m,地层褶皱较多,起伏变化大,地质导向下达调整井斜角指令46 次,水平段最大井斜角97.10°,增斜井段狗腿度在5.0°~8.0°/30m,水平段调整井斜角狗腿度在2.0°~3.0°/30m,未出现井下复杂,顺利钻达设计井深。

该井∅215.9mm 井眼采用BH-OBM油基钻井液体系,控制钻井液密度2.23~2.27g/cm3、塑性粘度65.0~75.0mPa·s、动切力8.5~10.5Pa、高温高压失水1.0~1.5mL、油水比85.0~95.0/5.0~15.0、固相含量45%~50%、破乳电压800.0~1450.0V,有效降低了井下摩阻,摩阻系数0.07,抑制了页岩层水化膨胀,平均井径扩大率3.17%,保证了安全高效钻完井。

4 结论与建议

(1)深层页岩气水平井井眼深、裸眼段长,摩阻高、扭矩大,加之目的层龙马溪页岩易坍塌,井下卡钻风险高,给安全高效钻井带来了极大的挑战。井底温度高,对钻井工具、钻井液等抗温性能要求高。须家河、茅口、栖霞组等硬地层机械钻速低,影响钻井周期。储层薄、断层发育、地层倾角变化大,频繁调整轨迹,轨迹控制难度高。

(2)深层页岩气水平井优快钻井配套技术可以解决钻井中存在的技术难题,尤其是钻井提速提效工具及设备、旋转导向轨迹控制、OBM 油基钻井液等方面,实现了川渝深层页岩气藏的安全高效开发。

(3)为了达到更好的冷却降温效果,钻井液冷却系统下步的优化改进方向提高钻井液处理量,同时采取增加散热器的方式提升载冷剂的冷却能力,另外要改善油基钻井液在循环回路中的流动能力,避免发生管路堵塞问题。