电子技术仪器仪表系统中的智能化控制技术分析

刘向铭 曹 硕 荆少骏

(中海石油(中国)有限公司天津分公司,天津 300451)

智能化控制技术主要通过内部微型计算机系统改进电子技术仪器仪表系统,提高智能化水平。通过计算机界面操作,帮助相关人员及时发现数据异常,完成高效率的数据存储、运算与分析工作。新时期下,为推动电子技术仪器仪表系统的长远发展,满足其工业使用要求,在电子技术仪器仪表系统中整合应用智能化控制技术十分必要。

1 电子技术仪器仪表系统的智能化控制技术

仪器仪表系统在原有设备基础上加入先进、智能化的控制系统,有机整合软件和硬件,涵盖多项智能高新技术,促进仪器仪表运行稳定性提高的同时,实现运行异常问题的自动化处理,进而有效提升生产的稳定性。

在电子技术仪器仪表系统运行过程中,为有效提高系统的智能化水平,整合应用智能技术是首选,不仅能满足平稳生产需求,还能有效提升系统功能的多样性。将智能控制技术应用于电子技术仪器仪表系统,相关人员可以测量系统的各项参数,直接管控仪器仪表,降低装置和系统出现故障的可能性,同时实现各类数据的精准加工,尽可能消除电子技术仪器仪表系统中出现的异常和故障。现阶段,智能化已成为工业生产系统的主要发展方向,相关研发工作持续深入。从发展现状来看,智能技术与仪器仪表系统的结合意义深远,是工业智能化进程中的关键环节[1]。

1.1 智能传感技术

智能传感技术是智能化控制技术的重要组成部分,不少智能技术的应用都离不开传感技术的辅助。将智能传感技术应用于电子技术仪器仪表系统,能够促进系统的平稳化、自动化运行。以工业生产为例,智能传感技术在电子技术仪器仪表系统中的主要作用在于有效收集系统信息,夯实数据信息处理、指标传达等基础,并借助硬件设备合理安装智能传感器。相关人员依托于硬件设备,可获取目标信号,借助稳定的数据传输平台,顺利接收相关数据,实现对电子技术仪器仪表系统的自动化控制。要注意,在连接不同硬件设备时,相关人员需全面分析电子技术仪器仪表系统的运行情况,确保智能传感器安装位置合适。连接后,由控制系统发出指令,根据指令内容硬件设备给出相应反馈,实现数据的准确传输。当硬件设备完成数据信号接收工作后,转化数据并向控制器传输,保证仪器仪表系统实现自动化控制[2]。

1.2 人机交互技术

在电子技术仪器仪表系统智能化改进与应用方面,人机交互主要负责简化操作流程与内容,为相关工作人员带来便利。在当前的电子技术仪器仪表系统中,人机交互技术是智能化技术体系的核心组成部分,应有机结合“人工”与“技术”,开展切实有效的人机互动,依托电子技术仪器仪表系统和工作人员之间的稳定联系,确保落实指令,实现对仪器仪表的准确控制。目前,在电子技术仪器仪表系统领域,人机交互技术的应用愈发广泛,相关工作人员直接输入操作指令即可。电子技术仪器仪表系统将会精准执行指令内容与要求,进而远程控制系统,提高控制效率,减少成本投入。

以携带微处理器的仪器仪表操作为例。此类仪器仪表实现人机交互的基础是面板功能键与数字键,相关人员应用查询功能对键盘进行扫描、响应或中断,能够顺利读取键值,实现功能子程序的运转、执行,进而完成相应的作业。但是在使用期间,工作人员需要借助说明书熟悉操作方法。在智能控制技术的支持下,如菜单式人机交互技术,可推动智能化仪器的操作向菜单式、傻瓜型方向发展,工作人员通过液晶屏及其菜单选项,即可完成电子技术仪器仪表系统相关参数设置和指令下达工作,有效提升前台仪器操作的便利性。

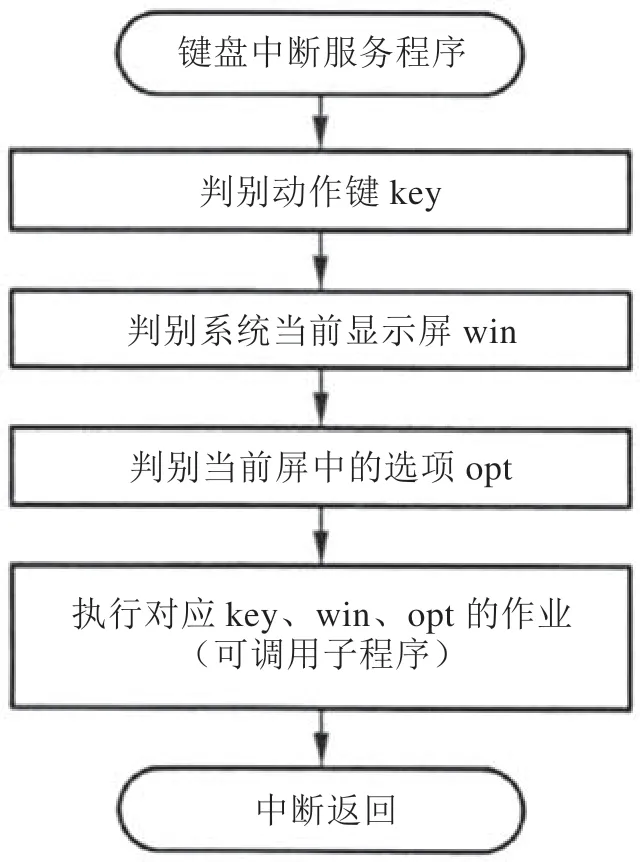

在菜单式界面的智能仪器中,操作人员通过按键或旋转式光电编码开关即可完成指令输入。菜单式交互界面的输出部件可选用点阵式液晶显示器,此类显示器能够显示多种类型的信息数据,如图形、字符等。同时,这种结构很适合仪器在改进或升级时增加和更换功能程序模块。为了提高系统效率,采用中断方式进行键盘操作响应。在具有操作信号时,系统将自动处理相应操作。现在很多单片微控制器的输入/输出(Input/Output,I/O)口线都带有键盘中断功能,可通过上拉电阻的形式直接接到这些I/O 口线上。人机界面交互过程如图1 所示。

图1 人机界面交互过程

人机交互技术基于界面状态的程序结构为上位计算机介入后对仪器的控制提供了软件平台。在执行指令时,只需在串口中断服务程序中根据上位机的命令来分支调用子程序,为仪器仪表的远程操作和实地监视提供了便利。

2 基于电子技术仪器仪表系统分析智能化控制技术的应用

2.1 改良仪表结构性能

电子技术仪器仪表系统应用智能化控制技术后,相较于以往的系统功能体系,将显著增加信息智能化识别功能。相关人员通过使用人机交互技术,根据生产需求编写操作程序并下达指令,能够令电子技术仪器仪表系统保持自动化运行状态,灵活满足各种运行、生产需求。在电子技术仪器仪表系统运行过程中,这一操作能有效提升仪器仪表运行的安全稳定性,优化系统运行效果。

智能化控制技术通常应用于仪器仪表结构性能改造和改良方面,可以强化生产效果。具体而言,电子技术仪器仪表系统将根据运行情况对仪器仪表参数等进行自动调整,并根据出现的各类异常自动执行各种运行决策。在智能化控制技术的应用下,电子技术仪器仪表系统在面对海量信息数据时,具有更为强大的信息采集、分析、整合和传输能力,能够保证数据的精准性,充分发挥系统功能,促进工业生产力的大幅提升[3]。

以埋刮板输送机为例,它作为电子技术仪器仪表系统中的重要组成部分,主要负责物料的输送,且多为具有毒性、飞扬性等特质的物料,因此输送工作伴随一定的安全风险。针对这一情况,智能化控制技术主要致力于改善输送环境。驱动、安全保护装置、壳体、张紧装置和链条是以往埋刮板输送机的构成部分,为提升此类设备运行的安全稳定性,从智能化控制技术整合应用的角度来看,可增加智能传感器,如图尔克非接触式传感器,实现对设备脉冲信号的准确检测,进而为其失速、断链等提供保护。需注意,开展跳链保护改造工作时,需要应用另外两个智能传感器对脉冲信号进行检测,若检测结果显示信号同步,则意味着设备联调工作处于正常状态。

同时,根据智能传感器侧重点选择合适装置,并做好配套部署工作。以N35-C40-FZ32 传感器为例,操作人员应明确其运行条件。该传感器对电源信号的获取主要来自现场控制箱,因此应选择合适的部署位置,确保信号传输到接近开关上,利用接近开关常开点和常闭点实现信号传输,使配电室可编程逻辑控制器(Programmable Logic Controller,PLC)柜顺利接收,并重新分配、变成输入/输出(Input/Output,I/O)点。为进一步提高设备控制的智能化水平,工作人员可比对电子技术仪器仪表系统、工控电脑和上位机Cimplicity 的技术指标,在明确掌握改造技术要求的前提下,确定控制系统与设备选型,结合当前电气化、空间检修条件等客观因素对控制器进行改造优化。为确保控制系统支持分布式I/O 控制方式,可选用开关接点、电气接线更少的接触式系统,降低出现故障的可能性。或直接选用自带故障检测和报警功能的产品,通过电气接入方式整改局部,满足控制器智能化改造要求。

改造后,埋刮板输送机仪器仪表控制系统操作更加简化,结构性能得到改良,满足智能化预期生产控制要求的同时能提高设备生产效率,减少后期维护工作量及相关资源投入,减少维护操作人员的冗余劳动力,通过智能化技术改造降低设备运行成本,提高了生产效益。

2.2 加强系统监控应用

在智能化背景下,可视化监控已成为电子技术仪器仪表系统发展、建设重点,因此智能化控制技术可应用于系统监控,提高仪器仪表的智能化水平和系统运行的整体水平。具体而言,在智能化控制技术实际应用过程中,为实现对电子技术仪器仪表系统的自动化、智能化控制,智能系统综合分析自动化分析时产生的参数,联合智能化监测设备和智能化传输设备构建完整的监控系统,全面收集电子技术仪器仪表系统运行期间产生的各类数据,此过程具有实时性特点。数据采集期间,智能监控系统的数据分析工作也在同步展开,为电子技术仪器仪表系统故障诊断、控制等工作提供依据,有效控制故障影响,提升电子技术仪器仪表系统运行的平稳性,将原本聚焦于事后处理的系统故障转变为事前,实现电子技术仪器仪表系统的前瞻管控[4]。

2.3 风险控制方面的应用

在电子技术仪器仪表系统中,智能化控制技术还应用于风险控制方面。随着电子技术仪器仪表精细化水平的提高,控制系统愈发复杂。工业生产本身就是一个比较复杂的过程,生产流程势必夹杂一些安全风险因素,因此在智能化控制技术应用中还体现了参数检测和安全风险控制。在电子技术仪器仪表系统运行过程中,通过智能化控制技术的应用,如大数据技术、云计算技术、物联网技术和人工智能技术等,相关人员可以通过智能电子技术仪器仪表系统检测设备的各项参数,根据参数分析判断生产安全性,实现风险因素的及时排除与有效防控,避免其对生产过程造成较大影响。在智能电子技术仪器仪表系统的运行背景下,相关人员通过操作系统即可全面、准确地采集生产参数信息,第一时间发现异常参数并给出预警,在智能化控制系统的配合下实现相应操作指令的及时落实,定位具体的故障仪器仪表,实现生产风险的有效防控。例如,可应用PLC 控制技术采集、控制生产设备的数据,实现电子技术仪器仪表的无人值守智能监控,减少人力成本,提高风险管控效率。

3 智能化控制技术应用于电子技术仪器仪表系统的优势总结

第一,简化了系统控制流程。根据分析可知,智能电子技术仪器仪表系统的改造应用可简化仪器仪表的控制流程,帮助相关人员应对复杂的生产系统,提升生产安全稳定性,避免系统运行参数出现偏差。第二,提高了生产安全水平。目前,工业生产过程仍存在一定的安全隐患与风险。通过应用智能化控制技术,如大数据、传感技术等先进技术的整合应用,可有效提高仪器仪表运行的安全性,为技术人员提供更强大的安全防护,减少故障的发生概率。而且,相关人员仅需输入参数或指令即可分析安全隐患,系统将围绕安全隐患给出具体报告,实现故障问题的提前、快速解决[5]。

4 结语

新时期下,各个领域对电子技术仪器仪表系统的应用需求不断增加,要求也逐渐提高。为满足生产需要,应深入分析智能化控制技术在电子技术仪器仪表系统中的应用,不断开展智能化系统改造探索,以提高系统运行质量与效率。