软轴摩擦力矩计算公式推导与优化

李 健, 王腾飞, 付学中

(广西科技大学 机械与汽车工程学院,广西 柳州 545616,E-mail: fxznwpu@163.com)

钢丝软轴作为一种可弯曲传递动力的传动轴,其结构是由内部的钢丝轴芯及外部的橡胶套等材料所组成[1]。根据软轴具有非直线或非同一平面的传动特性,可推广应用于各类制造业如汽车、船舶、航空航天、农用机械等设备的机械换向、转向系统。

软轴的应用使得机械传动系统得到简化,尤其是在国防工业的武器装备上会有很好的应用前景[2-3]。

当钢丝软轴处于工作状态下,其在做推拉或旋转运动时轴芯与轴套内壁不可避免地存在接触,从而产生相应的摩擦力或摩擦力矩。对于回转式功率型软轴来说,所产生的摩擦力矩的会不同程度地影响操纵系统的性能,而且工作过程中的软轴轴芯和轴套所产生的摩擦必然导致相对应的磨损问题,甚至使机械系统报废,因而较准确地计算出其相应摩擦力矩的大小具有十分重要的意义[4]。

软轴摩擦在国内研究方面,郭永波[5]在柔性钢丝绳的动态摩擦传动理论建模及实验研究中针对柔性钢丝绳的动态摩擦传动问题进行分析。刘怡胜等[6]通过对软轴进行平面弯曲的摩擦阻力测定实验,根据所得实验数据推导出摩擦阻力计算公式;运用粒子群算法对得到公式进行修正,修正后的公式与遗传算法相结合对软轴摩擦阻力计算公式在不同模糊约束条件下进行探索优化。任立敏等[7]针对微型管道空间狭小的状况,结合钢丝软轴设计出微型管道机器人,有效解决了微小管道维护难的问题。在国外的相关研究方面,Kondratenko等[8]通过比较亚临界区运行的硬轴和超临界区运行的柔性轴两者运行角速度之间的比值,给出了硬轴和软轴在设计运转状态时采用何种角速度的合理方法。Bozorgmehri等[9]通过节点坐标公式对转轴进行动力学分析,得出了在绝对节点坐标公式化框架下转轴的截面变形。Ismailov[10]通过考虑柔性电缆不同的参数,推导出评估柔性电缆强度的单元接触区的机械应力公式。

综合分析上述文献可知,国内外学者对于软轴的摩擦及应用涉及较多,但未见有相关资料对软轴在弯曲回转运动过程中所产生的摩擦力矩进行细致研究。因此本文的研究理论可填补这一空缺,具有理论价值和实践指导意义。

1 理论模型

1.1 回归分析

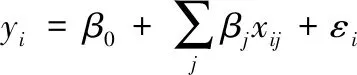

回归分析通过已知自变量和因变量的值来寻找其内在联系并建立相应的数学模型,用于解决预测、控制、生产优化等诸多实际问题[11-12]。根据自变量的个数可以把回归分析分为一元回归分析和多元回归分析两类,根据函数表达式的性质的不同又可以分为线性回归分析和非线性回归分析。本文中采用多元线性回归模型,其主要思想解释如下:

设自变量即软轴摩擦力矩的影响因素为:{x1,x2,…,xp}的观测值为{xi1,xi2,…,xip},摩擦力矩即因变量对应的观测值yi满足关系式:

其中:εi为无法观测且满足一定条件的扰动项。

1.2 最小二乘法(Least Squares)

在解决多元回归分析中求参数估计值相关问题时,可采用最小二乘法,即通过使误差的平方和最小从而达到数据的最佳函数匹配的目的,其通常用于曲线拟合。LS(Least Squares)的数学表达式可以进行如下表述:

假设因变量为y,自变量为x1,x2,…,xk,根据收集到的N个样本点:

(Yi,X1,X2,…,Xk),k=1,2,…,N

令拟合值:

其中:

1.3 蒙特卡罗模拟方法

蒙特卡罗模拟方法又被称为统计模拟法,从这种方法的思想来说,它在寻找最优解的过程中具有随机模拟性。从其理论方法来分析,这种方法主要运用概率论和数理统计,根据已知条件来按照所设定的目标函数进行计算,在计算过程中,这种方法使用随机数(或更常见的伪随机数)来解决很多模拟计算类问题。随着计算机技术进步和算力的不断增强,人们可以将带有一定概率的数学模型和所求问题相结合,然后在计算机上运行编写好的算法程序,采用多次统计模拟或者抽样的方式求得问题的近似解。由于这种方法具有概率统计的鲜明特征,所以美籍数学家冯·诺依曼把这种方法命名为蒙特卡罗模拟法,其来源于摩纳哥著名的赌城Monte Carlo。在这种方法命名之前,相关学者就有采用蒙特卡罗模拟法的思想解决数学问题。18世纪70年代,法国数学家Buffon就曾提出结合投针实验来求出圆周率的大小,一般认为这便是人们对蒙特卡罗模拟法的初次应用[14-15]。

本文中,结合蒙特卡罗模拟法的思想对公式参数的优化过程用数学语言描述如下:

minER=ER(er1,er2,…,ern)

(1)

(2)

关于约束条件的说明:

使用蒙特卡罗模拟,把公式中的重要参数求出后,代入各个曲率半径下摩擦力矩的总体误差计算公式中,便可以求出总体误差均值ER。本次模拟考虑到计算机性能和计算时间的影响,采取了20 000次模拟来求出总体误差均值ER的最小值,相应地也可以知道软轴处于不同工况下计算摩擦力矩时所要采用的重要参数的大小,其中ern为每组特定参数下的误差均值,k为总的实验组数,fT为软轴的摩擦力矩,这里T代表力矩。

1.4 粒子群算法

1995年,美国学者Kennedy和Eberhart基于对鸟类群体行为进行建模与仿真研究结果的启发,共同提出粒子群算法(Particle Swarm Optimization, PSO)。该算法的核心思想是利用群体中的个体对信息的共享使整个群体的运动发生演化,从而获得在问题在求解空间中从无序到有序所产生的可行解。在粒子群算法中,人们一般把待优化的问题的潜在解看作整个搜索空间中的一只鸟,由于存在众多潜在解,因此一个潜在解所占的比例就十分微小,可以把其当作整个空间中的一个粒子,而每个粒子都受优化函数的制约,因此粒子本身所代表的适值是不同的。粒子自身如同鸟类一样,在飞行空间中具有一定的速度,这速度决定粒子将要运动的方向和距离,当每个粒子追随当前最优粒子在解空间中的最佳位置时,就会不断迭代产生最佳可行解[16-17]。

(3)

(4)

(5)

在本论文中,设定适应度值即目标函数为:

(6)

其中:eri为整个实验组所对应的优化后的摩擦力矩公式计算值与实际值之间的误差均值,在寻找最佳位置(即最优解)时,总体误差均值ER的值越小,位置越佳,粒子根据式(3)-式(5)来更新自己的速度和位置。对于本论文的粒子群算法流程图如图1所示。

图1 粒子群算法流程图

2 实验

2.1 实验方案

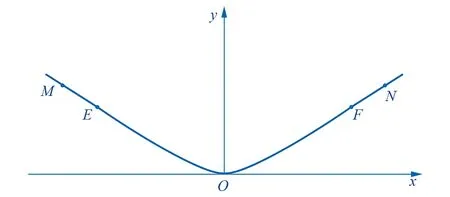

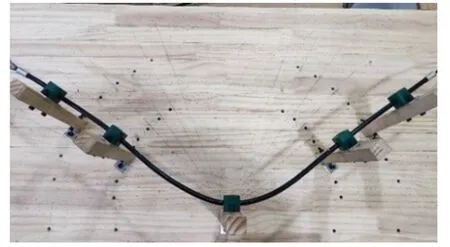

(1) 实验的示意图和实验图分别如图2、图3所示,其分别对应轴芯半径为0.25 cm的软轴在弯曲状态下曲率半径为6.5 cm时的示意图和实际实验图,其中O-xy为直角坐标系。

图2 摩擦力矩测定实验示意图

图3 摩擦力矩测定实际实验图

(2) 选取轴芯半径分别为0.15 cm、0.2 cm、0.25 cm的割草机通用软轴,轴芯长度的取值为100 cm、125 cm和140 cm,分别各自对应取8种弯曲状态将软轴固定在试验台M、N、E、F及O点处,其弯曲顶点O处的曲率半径分别为7.5c m、7 cm、6.5 cm、6 cm、5.5 cm、5 cm、4.5 cm、4 cm。

(3) 软轴固定后,一端设置为自由端,另一端连接在附有传感器和显示屏的扭矩起子上,握住扭矩起子,在水平实验台上匀速缓慢转动。当显示屏读数趋于稳定时,停止转动并记下读数,将摩擦力矩读数按比例减去线段EM和FN两条线段以及M点和N点分别至软轴接头两端顶点所占部分,即可得到软轴在这个弯曲角度工作所产生的摩擦力矩,重复上述实验步骤10次进行多次测试求平均值以减少误差。

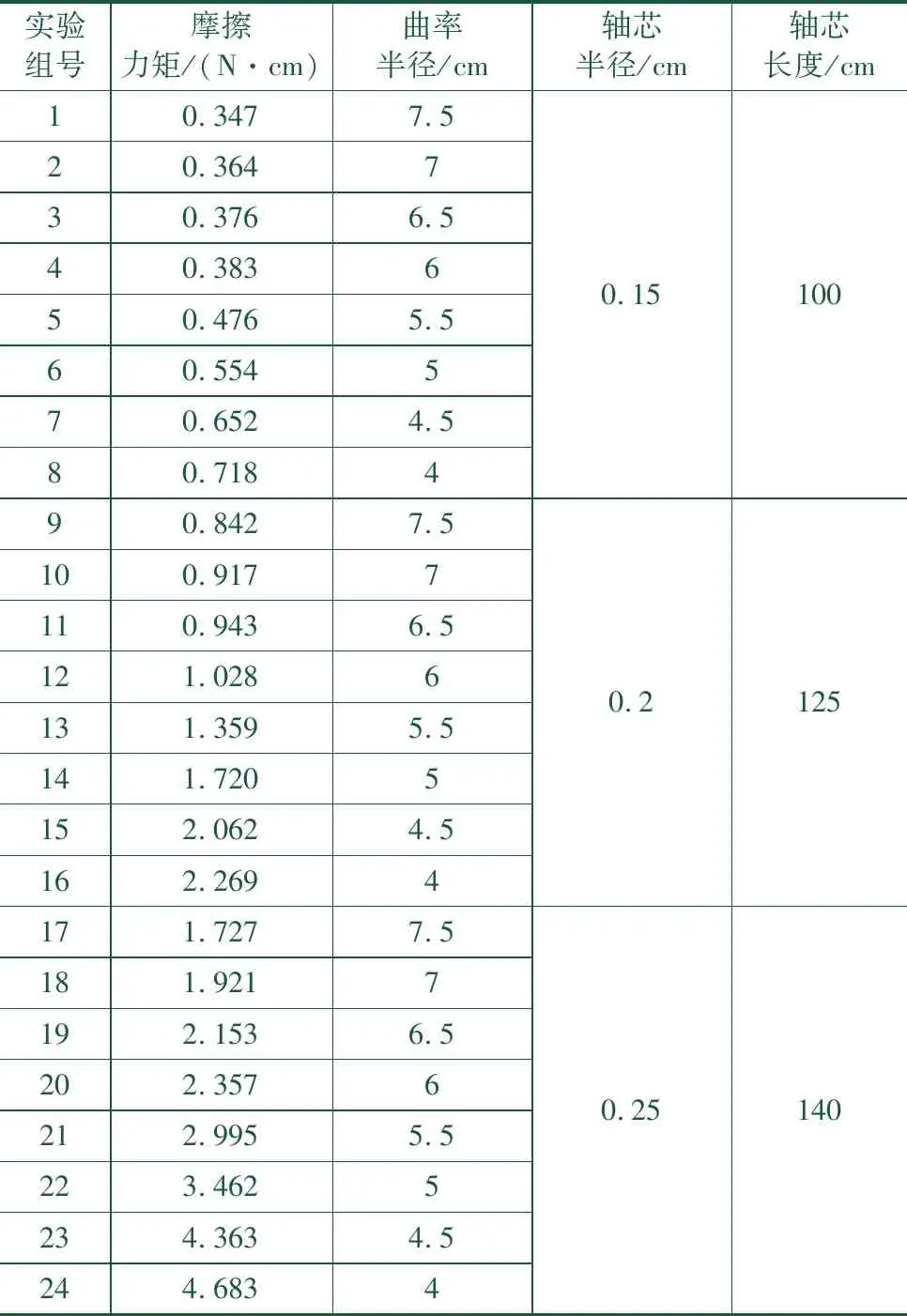

本次实验中实验材料为软轴,其组成成分为钢丝和橡胶,润滑方式为采用油脂进行润滑。实验结果如表1所示。

表1 摩擦力矩测定实验结果

2.2 数据分析

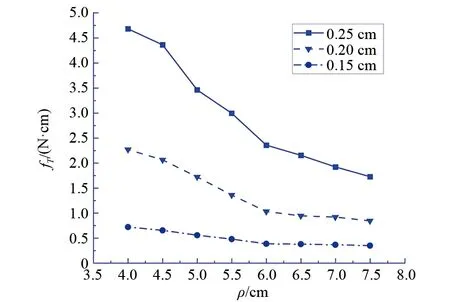

将试验结果绘制成如图4、图5、图6所示的曲线。图4为轴芯半径r一定的条件下,摩擦力矩fT随曲率半径ρ变化示意曲线图,由上至下依次分别为轴芯半径为0.25 cm、0.2 cm、0.15 cm的摩擦力矩分布图。

图4 摩擦力矩随着曲率半径变化曲线图

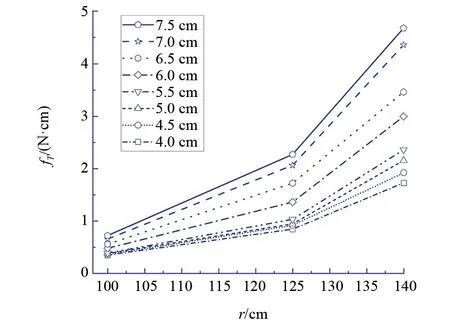

图5 软轴摩擦力矩随轴芯半径变化曲线图

图6 软轴摩擦力矩随轴芯长度变化曲线图

由图4可知,在轴芯半径一定的条件下,摩擦力矩随曲率半径的增大呈依次减小的关系。

图5为软轴弯曲的曲率半径ρ一定时,摩擦力矩fT随轴芯半径r的变化规律曲线图。

由图5可以得出,在曲率半径一定时,软轴摩擦力矩沿轴芯半径的增大方向逐渐增大。

图6为软轴弯曲的曲率半径ρ一定时,摩擦力矩fT随轴芯长度l的变化规律曲线图,可以看出摩擦力矩随轴芯长度的增加而增大。

由图4、图5、图6综合分析可知,在三个几何参数综合作用下,软轴摩擦力矩与曲率半径等三个影响因素之间有着复杂的变化规律,在以上图中,摩擦力矩与轴芯长度,轴芯半径成正比,与曲率半径成半径反比,因此在软轴的设计和维护时应在满足相应工况的条件下应尽量使用小直径和较短长度的软轴,并尽量降低软轴弯曲的曲率半径。

又因为曲线本身的变化和指数曲线近似,因此这里首先把摩擦力矩的计算公式设定为带有比例修正系数的形式,而且受到三个参数自身指数变化规律的影响,其形式如式(7):

(7)

式中:fT为软轴的摩擦力矩,单位为N·cm;C0为在计算摩擦力矩时软轴自身材料摩擦系数影响下的比例系数;l、r、ρ分别为软轴的轴芯长度、轴芯半径、以及弯曲时所产生曲率半径,单位为cm;C1、C2、C3分别代表轴芯长度、轴芯半径以及曲率半径受自身变化规律影响时的指数。

3 软轴摩擦力矩计算公式

3.1 最小二乘法回归分析经验公式

根据上述分析和设定所得出的钢丝软轴摩擦力矩计算公式,式(6)中有四个未知参数,分别为C0、C1、C2、C3,结合基本数学知识,可以在式(7)方程的两边同时取以10为底的对数,然后便可以得到式(8)所示的等式,即:

lgfT=lgC0+lglC1+lgrC2-lgρC3

(8)

令

则

S=b+m1X1+m2X2+m3X3

(9)

则

由极值条件:

可得

将实验数据代入,可得C0=167.845,C1=0.590,C2=3.105,C3=1.568,因此,利用最小二乘法,推导的考虑轴芯长度、轴芯半径及曲率半径的软轴摩擦力矩经验公式如式(10):

(10)

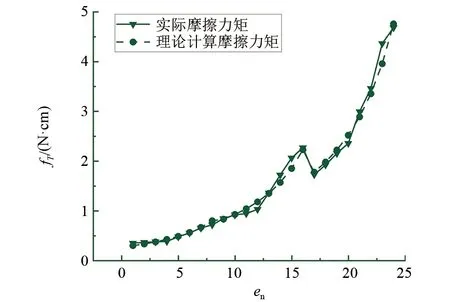

将轴芯长度、轴芯半径和曲率半径条件带入上述公式中,得到摩擦力矩的理论计算值,将其与实验测得的摩擦力矩值进行对比,结果如图7所示。

图7 理论计算摩擦力矩与实际摩擦力矩对比图

分析图7可知,不同实验组号(en)下计算得到的摩擦力矩理论值与实验所得摩擦力矩实际值具有明显的重合度;然后运用MATLAB软件对软轴摩擦力矩的理论值(T-fT)和实际值(A-fT)进行相关性分析,结果如图8,所得拟合曲线的方程为y=0.961 9x+0.048 85(R2=0.991 5),可以看出理论计算摩擦力矩(x)与实际摩擦力矩(y)由小到大线性分布曲线的拟合效果良好。

图8 计算摩擦力矩与实际摩擦力矩线性拟合图

将实验所得的已知参数变量带入公式(10)后计算分析发现公式本身的总体平均误差率为5.53%,这说明所推导的经验公式符合精度计算要求。为了使公式的计算精度进一步得到提高,首先采用蒙特卡罗模拟的方法确立参数的范围,然后结合粒子群算法,寻找经验公式中四个待定参数的最优解,使得采用经验公式所计算出的软轴摩擦力矩理论值的总体误差平均值最小,最终得到最佳的摩擦力矩经验公式。

3.2 优化算法修正经验公式

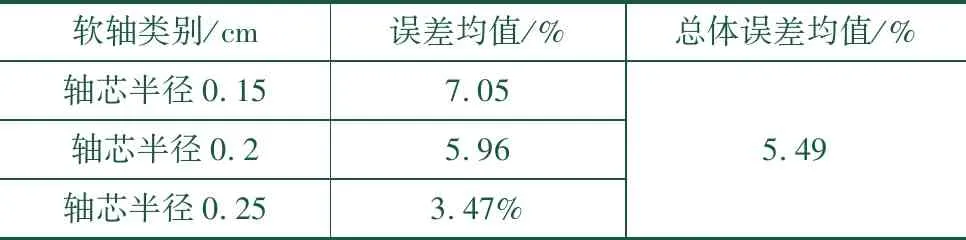

由已知的C0=167.845,C1=0.590,C2=3.105,C3=1.568,经过多次试验,选定C0的区间为[167.5,168],C1的区间为[0.55,0.65],C2的区间为[3,3.2],C3的区间为[1.58,1.6]。考虑到计算机性能和时间的限制,本次在MATLAB平台上采用蒙特卡罗模拟的方法进行20 000次寻优,流程图如图9所示。经过计算,确定出经验公式的未知参数分别为:C0=167.976,C1=0.585,C2=3.062,C3=1.598,用C0、C1、C2、C3计算出的相应的摩擦力矩与实验测得的摩擦力矩之间的误差均值如表2,从表2中可以看出总体误差与优化前相比相差不大,降低了0.03%,需要进行二次修正。

表2 摩擦力矩蒙特卡罗模拟优化结果

图9 蒙特卡罗模拟优化流程图

然后采用MATLAB软件内置粒子群算法中的particleswarm函数对公式进行多元函数拟合求解,设定未知参数的个数为4,固定随机数种子为110。由于粒子群算法只需要给定一个搜索范围,不需要给定初始值,因此设定搜索范围的上下界分别为[250 1 4 2],[120 0 2 1],求解完成后,再利用fmincon函数混合求解,最终所得结果为C0=198.488,C1=0.562,C2=3.119,C3=1.585。

将参数变量带入所得的优化公式中,计算后得到总的平均误差率为5.37%,经验公式的总体误差较之前的5.53%降低了0.16%。在轴芯半径0.15 cm和轴芯半径0.25 cm范围的平均误差率分别为6.01%、3.47%(见表3、4),分别较之前的6.29%、4.20%降低了0.28%、0.73%,至此,所得最终的软轴摩擦力矩经验计算公式如式(11):

表3 轴芯半径0.15 cm摩擦力矩计算公式误差率

表4 轴芯半径0.25cm摩擦力矩计算公式误差率

(11)

4 结论

(1) 提出一种研究钢丝软轴摩擦力矩的方法,即研究软轴摩擦力矩与轴芯半径,轴芯长度和曲率半径的关系;结合具体实验,测量得到当上述三个影响因素发生变化时所对应的软轴摩擦力矩。

(2) 结合实验数据,分析得到软轴摩擦力矩受轴芯半径、轴芯长度、以及软轴弯曲时曲率半径三个影响因素的变化规律和具体形式;然后结合最小二乘回归分析法,找出软轴摩擦力矩和轴芯长度、半径、曲率半径三者的指数关系。

(3) 采用经验公式计算得到的摩擦力矩值和实验所得的实际摩擦力矩值进行对比,计算所得经验公式总的平均误差率为5.53%,证明所推导的经验公式符合精度计算要求。

(4) 为了使最小二乘法得到的经验公式的精度得到提高,首先运用蒙特卡罗模拟的方法对公式进行优化,结果发现该优化方法的误差率较原来相比相差不大,为5.49%,较优化前的计算精度提高了0.03%。

(5) 结合粒子群算法对经验公式进行二次优化,得到最终优化后的经验公式。经过粒子群优化的经验公式的总体误差为5.37%,较优化前的计算精度提高了0.16%;对于轴芯半径0.15 cm和轴芯半径0.25 cm的软轴,其最终的平均误差率分别为6.01%、3.47%,分别较之前的计算精度提高了0.28%、0.73%。本文关于软轴摩擦力矩的研究,对软轴的设计和维护具有实际指导意义和参考价值。