水下控制系统技术在采油树先导试验中的应用

陈 斌, 张汝彬, 曹波波, 张 磊, 姬兴达

(1. 海洋石油工程股份有限公司, 天津 300451;2. 中海石油(中国)有限公司 深圳分公司, 广东 深圳 518054)

0 引 言

近年,通过一系列自主研发,在中国海洋石油集团有限公司的引领下各研发团队取得显著的技术突破,攻克一系列水下采油树及关键技术。但对应用技术、运行工况及操作适应性的研究仍需加强,技术研发成果的工程落地始终未曾实施。基于工程应用相关的系统整体性研究和产品适应性评估工作亟须开展。

为增加国产化水下采油树控制系统的可靠性和可操作性,需要在目标流花11-1油田水下采油树直接液压控制方式的基础上,对其进行适应性改造。本文对目标油田进行调研分析,在充分利用原设备的基础上,在尽可能减少半潜式平台改造和施工的前提下,进行基于直接液压控制系统适应性改造为电液复合控制系统的方案研究和逻辑控制研究。

1 目标油田基本情况

流花11-1油田(见图1)距香港东南约220 km,海域水深约310 m。1996年3月投产,油田生产井25口。流花4-1油田所在海域水深约300 m,油田生产井8口。流花4-1油田为边际油田,采取水下井口开发模式,依托流花11-1油田现有设施进行开发。

图1 流花11-1油田概况

流花4-1油田8口生产井的井液通过新建海底管道输送至流花11-1油田水下管汇,接着经由流花11-1油田海底管汇输送到浮式生产储油船上进行处理、储存和外输。流花11-1油田的浮式半潜生产平台提供流花4-1的水下设施液压、药剂供应与通信控制。流花11-1油田采用5个串接式水下井口、25根水下电缆,1个水下管汇[2根18英寸(1英寸≈25.4 mm)生产管线、1根12英寸测试管线],4根水下井口控制缆、1条2英寸服务立管。3条2.5 km长海管(均为软管,规格分别为13.5英寸、13.5英寸和6.0英寸)连接浮式半潜生产平台水下管汇至浮式生产储油船单点旋转头。

2 水下控制系统选择

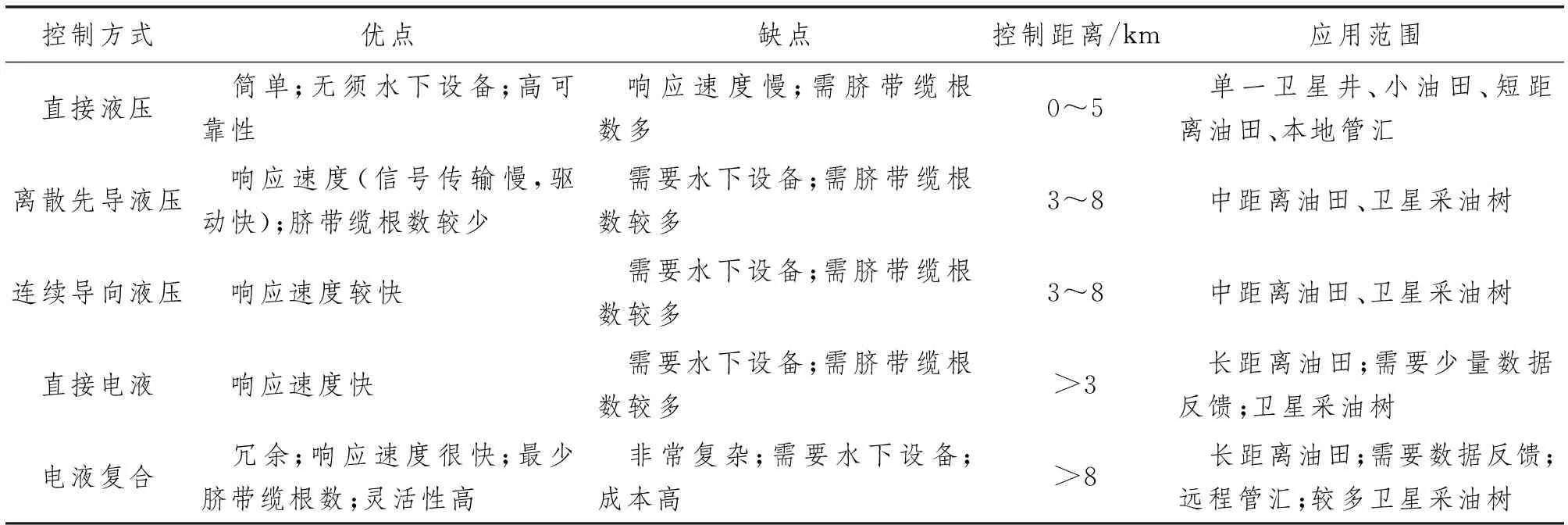

水下生产系统包含以下几种类型的控制方式[1-4]:液压系统、电液系统和全电系统等3种类型。全电系统作为前端技术,目前在世界范围内应用较少,本文主要对液压系统和电液系统进行对比,具体分析如表1所示。

表1 不同控制系统控制方式对比

由表1可知,电液复合控制方式以诸多优点成为水下控制的主流方式。流花11-1油田先导试验项目中就采用该控制方式对采油树进行监测和控制。

3 水下控制系统适应性改造方案设计

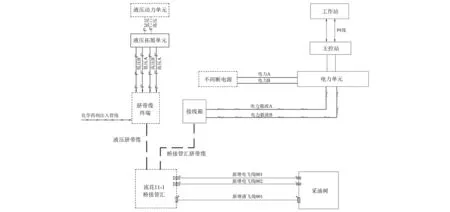

由于原流花11-1油田采油树控制系统采用的是直接液压控制系统,因此本次先导试验对应井口无上部供电和通信监控设施。现有的流花4-1相关设施由于是国外水下生产系统厂家产品,如果对其实施改造成本会很高,并且对流花4-1油田正常生产会带来停产等不必要的影响,因此采用新建供电及通信监控设施方案。液压动力单元采用原流花11-1试验井口对应的单井控制模块,通过新建液压拓展模块,实现项目对液压压力等级的需求。对流花11-1油田控制系统改造的方案如图2所示。

图2 水下控制系统示例

解决上部所需控制设施后,需要寻找对应水下控制设施的方案。液压通过拓展模块调节,并在输出增加传感器和电磁阀,以便实现关断控制。电力通信信号需要采用专门的电缆介质传递至水下。经调研发现,在流花11-1井口附近的流花4-1桥接管汇上,传感器采用桥接管汇脐带缆里的4芯电缆作为其冗余的通信介质,且自投产以来,双通道采集的数据均通信稳定。经讨论,将桥接管汇脐带缆里4芯电缆中的2芯作为先导试验电气通道,电力及通信信号通过该电缆传输到分配箱上,再经过新增的电飞线作为跨接设施,连接其与国产采油树的通信,具体如图3所示。

注:4P为4芯针式飞线端头;4S为4芯孔式飞线端头;MPTT为管汇温度压力传感器图3 流花11-1桥接管汇改造示例

4 水下控制系统专项计算分析

在确定系统方案后,需对电液复合控制系统涉及的电力、通信、液压和化学药剂分别进行计算分析[5],确保系统电力损失、通信衰减、液压衰减及阀门开关时间、化学药剂压降等满足系统和产品要求。

4.1 电力专项计算分析

在进行水下生产控制系统电力计算分析时,重点关注电力单元和水下控制模块工作电压、电流之间的关系,表征这种相互关系的参数取决于水下生产系统的拓扑结构供电形式和电缆类型等。针对水下电力系统电路特点,研究采用如图4所示的二端口网络法进行分析建模。图4中:按照均匀传输线理论可将输电线路看成由无数个长度为dx的小段组成,单位长度导线的电阻及电感分别为R0和L0,单位长度导线之间的电容及电导分别为C0和G0。

图4 二端口网络

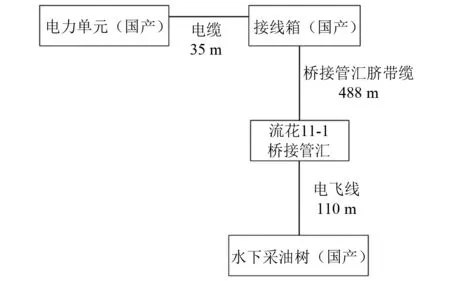

在流花11-1先导试验中,采油树控制系统供电借助流花4-1桥接管汇温度压力传感器供电及通信通道。488 m桥接管汇脐带缆中的2根4芯截面为6 mm2电缆从上部接线箱连接至桥接管汇液压分配模块,然后通过约110 m飞线连接至国产采油树,电力及通信拓扑示例如图5所示。

图5 电力通信系统拓扑结构示例

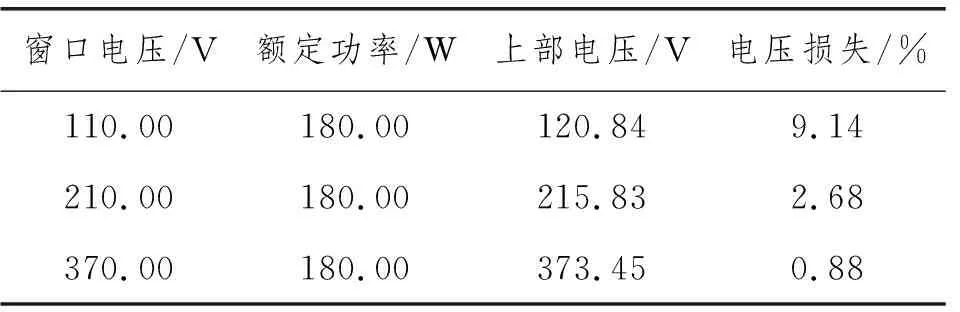

按均匀传输线理论,将输电线路看成由无数个长度为dx的小段组成,单位长度导线的电阻及电感分别为R0和L0,单位长度导线之间的电容及电导分别为C0和G0。根据欧姆定律,计算系统沿程电力传输损失,结果如表2所示。

表2 电力系统沿程传输损失计算结果

由表2可知,当水下控制模块工作窗口电压分别为110 V、210 V和370 V时,电力系统沿程传输损失分别为9.14%、2.68%和0.88%,低于规范及工程要求的压力损失。

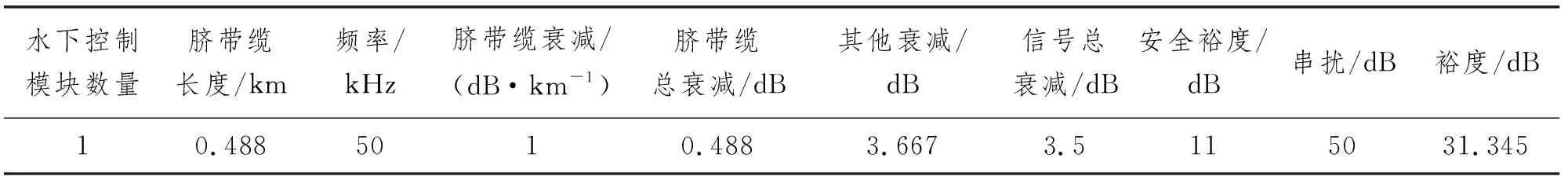

4.2 通信专项计算分析

水下通信专项计算分析的目的是确定系统数据传输可使用的信号带宽和传输速率,以保证系统数据高速有效的传输,同时也验证脐带缆和电飞缆的参数是否满足改造后系统通信的需求。采用对通信要求最严苛的分析方法,并结合具体调试解调方式正交振幅调制进行详细分析。在给定的脐带缆规格下及根据系统传输误码率和传输速率要求,计算出传输信号的衰减和可用频率,分析其通信性能,并结合实际供应商具体设备参数,验证最恶劣情况下脐带缆在电力载波通信系统中的适用性。具体分析结论如表3所示。

表3 通信系统计算分析结果

由表3可知,采用50 kHz频率进行信号传输,可以使系统有一定的衰减裕度,保证满足串扰接受标准,从而保证信号的正常传输和通信要求。

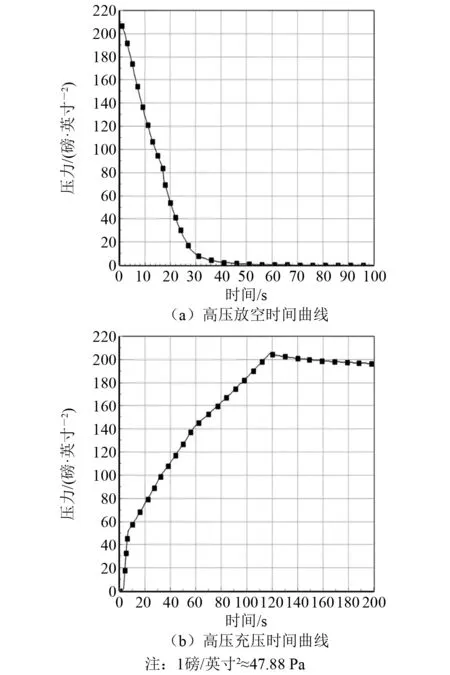

4.3 液压专项计算分析

水下控制系统液压专项计算分析的目标是模拟井下安全阀(SCSSV)/化学药剂注入阀(CIV)/生产翼阀(PWV)的开启和关闭所需时间。本次分析采用的是CS8专业仿真软件E8.075a版本,对水下控制系统的液压元件性能进行模拟仿真分析,搭建的系统模型如图6所示。

图6 水下控制系统液压系统模型

基于水下采油树PWV和CIV的相关参数,对低压系统的充压和泄压工况进行模拟仿真,仿真曲线如图7所示。

图7 水下控制系统液压低压系统模拟仿真

基于水下井下安全阀相关参数,对高压系统的充压和泄压工况进行模拟仿真,仿真曲线如图8所示。

图8 水下控制系统液压高压系统模拟仿真

根据图8的模拟仿真结果,结合水下控制系统相关标准规范[6-7]要求,高压和低压系统的充压、泄压时间与规范要求对比如表4所示,结果均能满足系统设计要求。

表4 液压系统仿真分析结果

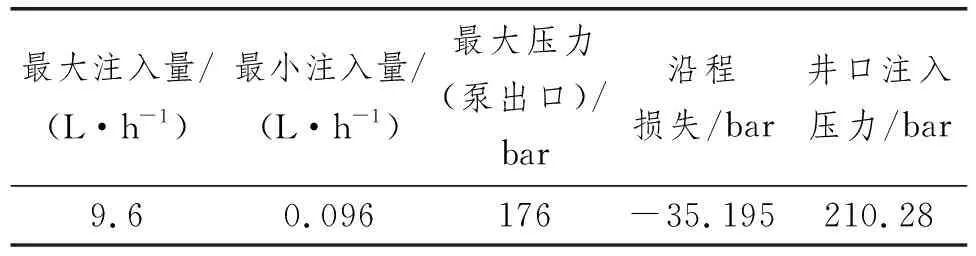

4.4 化学药剂专项计算分析

生产过程中井口压力平均值为35~55 bar(1 bar=105Pa),设计值为0~69 bar,上部注入压力选择应当保证注入点压力大于69 bar。化学药剂压降计算如表5所示。

表5 化学药剂压降计算

化学药剂注入沿程总压降为-35.195 bar,水下采油树井口处的最大注入压力为210.280 bar,大于要求的69.000 bar。

5 水下控制逻辑设计

考虑到水下采油树先导试验项目的特点,国产化水下采油树的逻辑关断功能均设置在主控站的程序中。由于流花11-1油田原为直液控制系统,其开关采油树阀门的控制通过位于液压动力单元的液压拓展模块的电磁阀来实现,电液复合控制适应性改造时液压方案是在液压拓展模块电磁阀后端接入。新增液压系统作为原有直液控制系统的一部分,当平台发生1、2、3级关断时,新增采油树系统会通过泄压来实现关停。因此,新增系统不需要考虑外部输入的逻辑关断,只需考虑自身触发的关断即可。

对于先导试验采油树的单井关断逻辑应当遵循流花4-1的设计原则和关阀逻辑。使用现役半潜平台已有控制台预留按钮或者新增按钮,增加先导试验油井的关井按钮,在软件界面中预留关井按钮,方便操作人员实现关闭单井的操作。

6 结 论

我国自主研发的深水油井水下采油树已在南海东部流花11-1油田调整井成功投产使用,本次改造后的电液复合控制系统为国产水下采油树提供安全可靠的监测与控制,可控制、监视和测量的信息比之前更多,响应时间更短。未来主要从以下2个方面进行攻关:一方面继续深入优化设计方案,建设基于自主可控的国内产业链,从而降低工程成本;另一方面,创新控制方式设计,全电控制方式作为未来的发展方向,其响应时间更快、更经济节能。