大型邮船房舱门窗开口结构的起浮过程变形监测

张 威, 叶 飞, 郭苏琪

(1.上海船舶工艺研究所,上海 200032;2.上海外高桥造船有限公司,上海 200137;3.中国船舶集团有限公司,上海 200011)

0 引 言

国产某大型邮船总长超300 m,排水量达13万t,居住舱室客房超2 000间,房舱两侧均存在门窗开口结构设计。在船体结构方面,为控制质量和重心,房舱区域使用厚度为4.000~6.000 mm的薄钢板进行建造[1],所有门窗开口结构均拼焊而成。在拼焊过程中,薄板门窗框开口结构因装配焊接等因素较易产生内应力,应力伴随时间进程进行释放,并对结构产生持续变形影响。门窗开口本身会削弱结构强度,使船体产生疲劳变形的概率增加。门窗开口结构在结构完工后发生变形会引起诸多问题:门窗使用出现问题,例如窗户玻璃碎裂和门与框之间无法贴合等;降低结构疲劳性能或导致结构开裂[2],出现安全隐患。为排除上述问题发生的可能性,提前在产品建造过程中确保产品本身的安全性,同时在产品交付前验证结构设计与建造的可靠性,需要开展大型邮船房舱门窗开口结构的起浮过程变形监测。

1 变形监测方案

1.1 监测位置

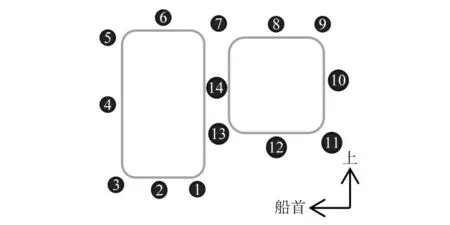

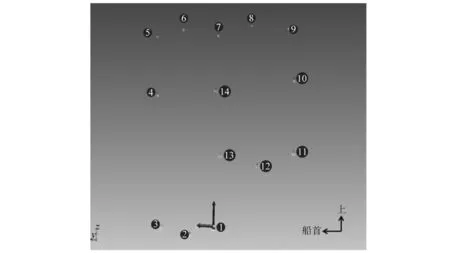

为动态监测房舱门窗开口结构完工后的变形情况,选择位于船体中站面附近共计4组房舱门窗开口结构作为监测对象,分别在每组门窗框开口四周设置14个监测点,并对每个监测点进行编号,如图1所示。伴随整船起浮过程,记录每个监测点在不同阶段的坐标数据,作为结果分析的对比依据。

图1 舱房门窗开口结构监测点位置编号示例

1.2 监测阶段

变形监测的数据采集分3个阶段进行:①浮前,船体结构全部完工,测得处于该状态的房舱监测点平整度数据,并作为初始数据与后续阶段监测数据进行对比分析;②浮中,船体处于坞内自由浮态,整个船体在自由浮态下释放残余应力;③落墩,待整船在坞内静置后采集房舱的最终平整度数据。对浮前、浮中、落墩的数据进行对比分析,得出房舱门窗开口结构的变形偏差量,掌握在起浮过程中房舱门窗开口结构变形的直观结论,为后续的优化设计提供目标导向。

1.3 监测设备

任务的监测环节涉及自由浮态的数据采集,常规测量仪器例如全站仪等借助水平基准的空间坐标测量设备,无法在动态下完成精准观测。为掌握常规测量手段无法测得的细微变化量,变形监测研究采用美国自动精密工程公司(Automated Precision Inc.)的API Radian Plus激光跟踪仪作为测量设备,如图2所示,其10 m内的测量精度为0.015 mm,满足且优于所需要掌握数据的毫米级精度要求。

图2 API Radian Plus激光跟踪仪

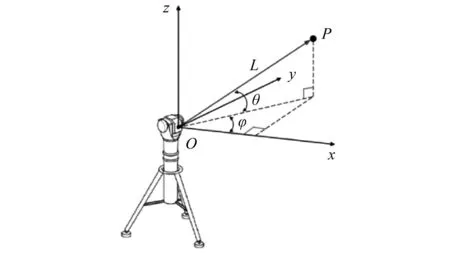

激光跟踪仪的基本原理是通过发出的激光波长计算空间距离,实现方式是在目标位置上放置一个反射器(通常采用靶球),如图3所示。在激光跟踪仪(即基准位置)发射的激光被反射器接收并反射回跟踪仪时,可通过改变光束的方向对准移动的目标。光束返回至设备自身的检测系统,以便测量目标在空间中的位置。设备坐标以激光发射位置的中心为原点,角度盘上的0位置方向为x轴,角度盘平面法线的上方向为z轴,右手坐标系规则确定y轴,如图4所示。

图3 激光跟踪仪反射器(靶球)

图4 激光跟踪仪坐标系

激光跟踪仪可自动跟踪反射器并记录跟踪的测量距离L和竖直角θ与水平角φ。通过上述3个观测值,根据式(1),可获得监测点P的空间三维直角坐标(Px,Py,Pz)[3]。

(1)

2 变形监测过程

2.1 监测控制网建立

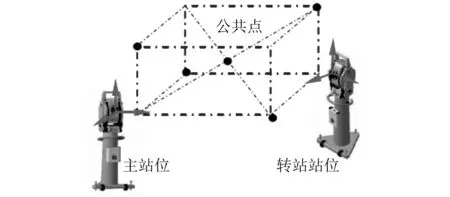

为实现各阶段的三维坐标数据对比,需要将每次监测作业建立在同一空间坐标系下。在房舱四周连续硬档的位置布置公共控制点(简称公共点),建立监测控制网,构建转站模型,如图5所示,其中,主站位的空间坐标和转站站位的空间坐标均以公共点(两个站位均可测得的空间坐标)作为基准。每次采集的数据统一在同一坐标系下,实现全过程数据状态一致。

图5 激光跟踪仪转站模型

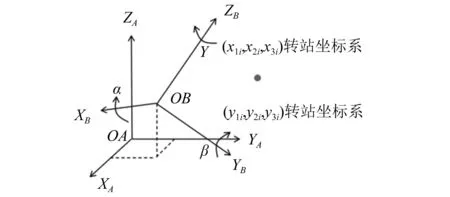

确定第一次监测时的仪器架设位置作为主站位,不进行坐标转换,在后续两次测量中保持该位置为主站位的空间坐标,并按照该方向进行坐标系转站。将浮中和落墩的两次监测位置作为转站站位,并使用转站站位的空间坐标进行测量。需要进行坐标转换以使每次实际测量的坐标与主站位的空间坐标对齐。转站测量坐标转换模型如图6所示。

图6 转站测量坐标转换模型

根据简单刚性矩阵转换原理,为使转换方程有解,需要满足公共点的个数。设主站位的空间坐标系为A,转站站位的空间坐标系为B。转站站位的空间坐标下的典型测量点为(x1i,x2i,x3i),主站位的空间坐标下的典型测量点为(y1i,y2i,y3i)。对齐主站位的空间坐标和转站站位的空间坐标之间的坐标公式[4]为

(2)

式中:R为将坐标系B转换至坐标系A的旋转变换矩阵;T为x、y、z轴方向上的平移数,T=[t1,t2,t3]T。

定义3个坐标轴方向的旋转角度分别为α、β、γ,并规定右手螺旋方向为坐标轴的旋转方向。R表示的变换关系为

(3)

式中:Rα为转站测量坐标系绕x轴的旋转矩阵;Rβ为转站测量坐标系绕y轴的旋转矩阵;Rγ为转站测量坐标系绕z轴的旋转矩阵。

由式(2)可得出参数求解公式,包含待求解参数R和T:

(4)

依照7参数(3个平移参数、3个旋转角度参数、1个尺度参数)计算和坐标转换模型,至少需要3个公共点求解式(4)。测量误差导致在求解坐标系之间的对齐参数时需要多个公共点,而非只有3个。应用激光跟踪仪测量的转站模型设置6个公共点,测量控制软件PolyWorks采用的坐标转换方法为最小二乘法。根据式(4),可得到转化后的最小二乘参数优化矩阵:

(5)

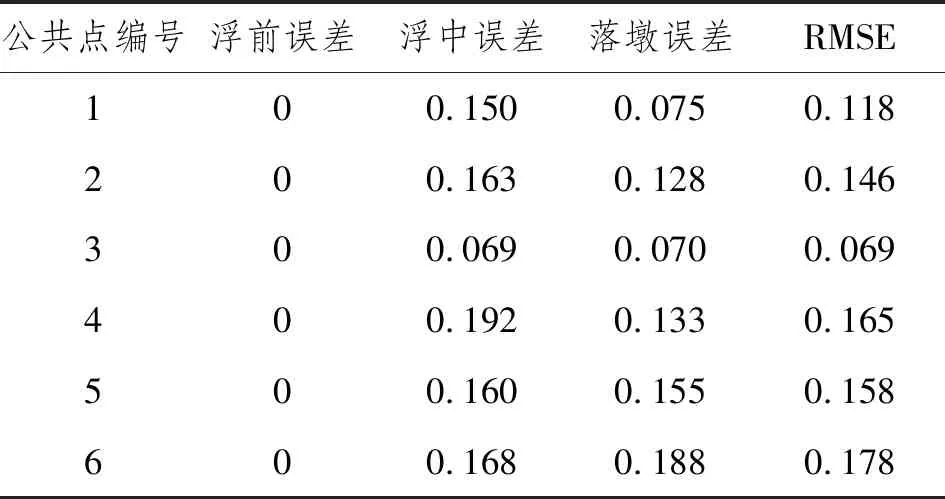

根据式(5),通过PolyWorks软件计算可得到转站误差,如表1所示。由表1可知:由于浮前的激光跟踪仪站位为主站位,其余两个监测阶段的激光跟踪仪站位为转站站位,因此浮前的公共点误差均为0;浮中和落墩两个监测阶段转站最大均方根误差(Root Mean Squared Error,RMSE)为0.178 mm,偏差可控,两次转站后的数据采集结果有效,可进行被测目标的数据采集。

表1 各监测阶段激光跟踪仪转站误差 mm

2.2 数据采集

对房舱门窗开口结构进行监测点位置和编号标记,并将固定反射器靶球所用的磁性底座吸附于标记点位,以此作为实际监测点位,如图7所示。为避免在测量过程中出现因反射器非正常偏移而产生的测量误差,采用强力胶对磁性底座四周进行封固,确保起浮全过程的监测点位不被人为移动。

图7 磁性底座形式

在测量过程中,使用激光跟踪仪逐一对房舱每组门窗开口结构周围的监测点进行空间坐标数据的采集,并实时观察采集数据的完整性,如图8所示。在完成每次采集后,通过分析软件可呈现房舱门窗开口结构监测点的位置分布和坐标信息,如图9所示,并可分析其他监测点与基准之间的坐标关系。在单次测量时,对相同监测点进行多次的空间坐标采集,可在分析软件上查看重复监测点坐标的离散情况,以此作为一种数据一致性的检查手段。重复上述操作,将完成采集后的数据信息进行导出处理,用于统计分析。

图8 现场数据采集实施

图9 房舱门窗开口结构监测点位置分布示例

2.3 数据分析

浮中、落墩两阶段的转站测量坐标系通过PolyWorks软件计算转站至浮前的主测量坐标系,可得出3个监测阶段各监测点在主测量坐标系下的坐标值测量结果。构建参考坐标系,以编号顺序的1号点为基准零点,按式(6)通过PolyWorks软件将主测量坐标系投射平移至参考坐标系中。

(6)

式中:(xi,yi,zi)为主测量坐标系的任意点;T为将主测量坐标系投射平移至参考坐标系的向量矩阵,T=(t1,t2,t3)T;(Xi,Yi,Zi)为主测量坐标系任意点(xi,yi,zi)投射至参考坐标系的点。

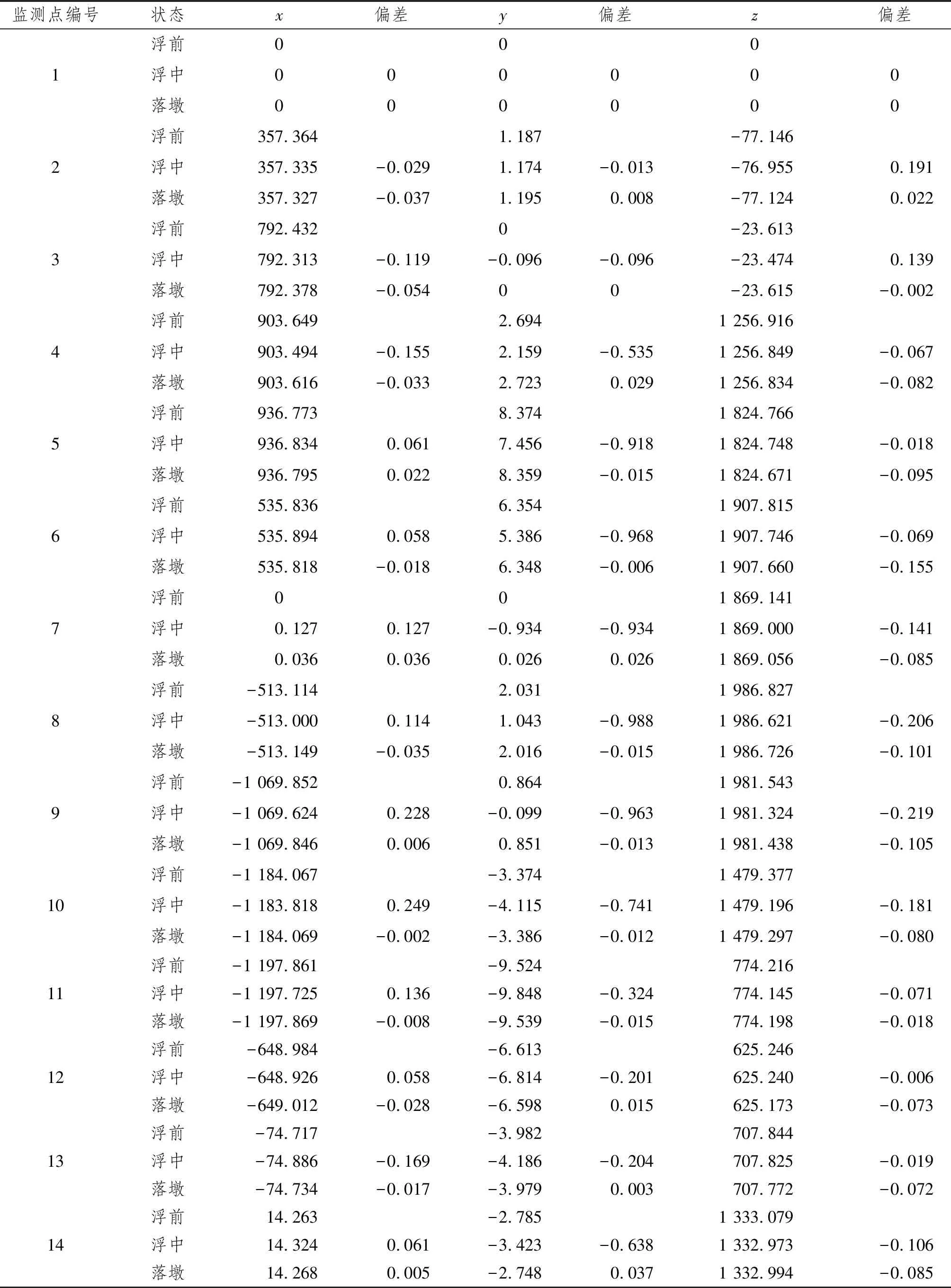

以1号点为基准零点,利用分析软件依次固定排列各监测点的坐标信息。明确基准规则与分析规则,完成所有阶段的监测数据统计分析,并对比在3个阶段的坐标变化信息,得出阶段之间的数据偏差。以房舱单组门窗监测数据为例,数据结果依次以监测点编号顺序形成列,并呈现各监测点在各阶段的坐标变化,相同点位在不同阶段的坐标差值,即为偏差值,如表2所示。

表2 门窗监测数据统计 mm

2.4 监测结果

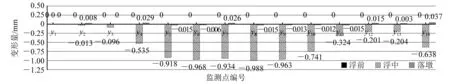

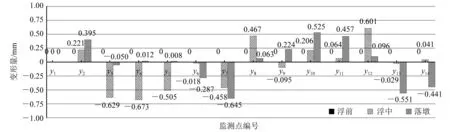

将有效的数据进行整理,形成数据偏差,便于直观判断。选取的房舱门窗开口结构变形量如图10~图13所示。对各房舱门窗开口结构3个阶段进行对比,均未出现明显平整度变化,变形量均≤1.000 mm,浮中单点最大变形量为-0.988 mm,落墩单点最大变形量为-0.645 mm。

图10 1号房舱门窗开口结构变形量

图11 2号房舱门窗开口结构变形量

图13 4号房舱门窗开口结构变形量

3 结 语

通过开展大型邮船房舱门窗开口结构的起浮过程变形监测,对比浮前、浮中、落墩各典型状态的数据变化,选取的房舱门窗开口结构在起浮过程中未出现明显平整度变化,变形量均≤1.000 mm。由此可知:房舱门窗开口结构在处于起浮过程多状态时的变形是可控的,产生的变形量不会对结构和后续门窗安装产生消极影响。

通过变形监测研究,在不同船体状态的基础上,掌握大量变形监测数据对设计建造和交付后的使用安全具有重要的意义,可为涉及区域的疲劳强度分析和工艺策划提供有效的数值参考,并提前排除设计建造和使用的隐患。变形监测可直观判断由力学作用造成的变形量,为后续工程优化结构设计提供支撑。