CFRP修复的FPSO点蚀船体梁极限强度分析

施兴华, 朱 恬*, 张 婧, 胡中前

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212100;2.江苏亨通光电股份有限公司,江苏 苏州 215000)

0 引 言

近年来,一种采用碳纤维增强聚合物(Carbon Fiber Reinforced Polymer,CFRP)作为修复材料、以粘贴形式加固和修复损伤结构的方法引起广泛重视。CFRP以其密度小、强度高等多种优势代表无焊接修复的良好选择。CFRP被证明可有效加固或修复钢材存在缺陷或损坏的结构。

国内外在CFRP修复结构方面开展许多研究。李松等[1]对CFRP约束钢管高强混凝土轴压短柱的极限承载力进行计算,发现CFRP约束可提高短柱的极限承载力。HUANG等[2]对在单轴循环拉伸下CFRP修复钢板表面裂纹的疲劳行为进行研究,表明CFRP修复可有效降低裂纹的应力强度因子。WEI等[3]对未加固的圆钢管短柱和CFRP加固后的圆钢管短柱的抗压强度进行研究,发现CFRP加固后的圆钢管短柱的抗压强度比加固前具有明显的提高。施兴华等[4]采用非线性有限元方法对在轴向压缩载荷作用下CFRP修复的裂纹加筋板极限强度进行分析,发现修复后的极限强度具有明显的提高。刘鹏阳[5]利用有限元软件Ansys分别建立3种有限元模型,验证数值方法的准确性,为研究CFRP水下加固钢结构提供参考。陈卓异等[6]对CFRP加固缺陷钢板疲劳裂纹的扩展特性和疲劳寿命进行研究,发现中心加固效果比边缘好。

浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)长期在外海工作,受到湿度、盐分或海浪等一些因素的影响而发生腐蚀。部分学者采用CFRP对腐蚀钢结构进行研究。LI等[7]通过对5种不同腐蚀损伤程度的钢板进行试验,分析疲劳性能指标,表明外贴CFRP板可显著增强腐蚀钢板的疲劳性能,甚至可使腐蚀钢板的疲劳寿命恢复。OU等[8]对CFRP加固腐蚀钢管混凝土短柱进行试验和数值研究,表明CFRP加固后的结构抗压强度提高25.8%~49.8%。毕欣等[9]利用有限元模型对处于CFRP加固承载状态的腐蚀钢管混凝土轴压短柱的力学性能进行研究,并与试验进行对比,表明CFRP可提高钢管中部横截面屈服时的构件载荷,并明显提高其极限承载力。

为获得高效的船舶修复方式,对CFRP修复的FPSO点蚀船体梁极限强度进行研究。与文献中的试验结果进行对比,验证CFRP粘贴钢板结构数值仿真建模技术和方法的准确性。

1 点蚀船体梁的极限强度

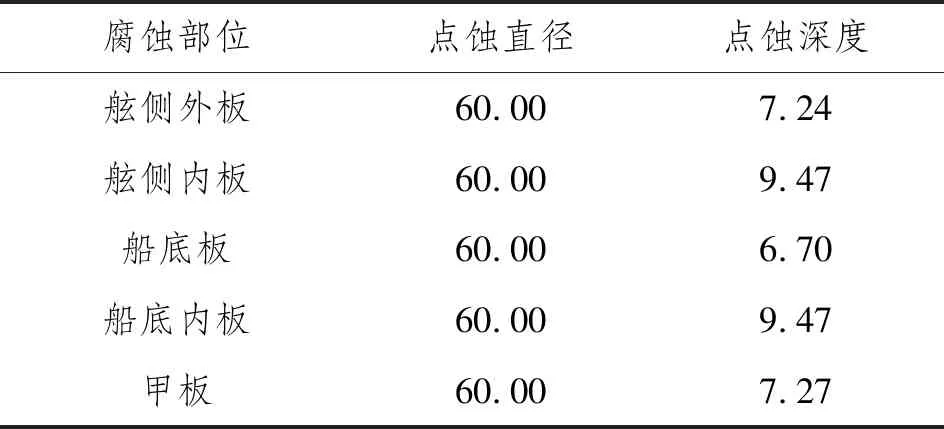

FPSO船体梁的型宽为48.2 m,型深为23.0 m,方形系数为0.8,为双底双舷侧钢质结构型式。整个舱段结构由AH32高强度钢制成,屈服应力为315.000 MPa,弹性模量E为205.800 GPa,泊松比v为0.300。船体梁共有55个点蚀加筋板区域。每个区域的点蚀坑为60个,相邻点蚀圆心之间的距离为140.00 mm,位于船体梁的中间肋位,均在设置加强筋的一侧。针对点蚀深度和直径,根据PAIK等[10]的时变腐蚀损耗模型,将船体甲板、舷侧外板、舷侧内板、船底板和船底内板因均匀腐蚀所造成的板厚减少转换为点腐蚀损失的体积,将腐蚀损耗的同等体积加在对应板上,点蚀坑尺寸如表1所示。FPSO船体梁点蚀分布如图1所示。

图1 FPSO船体梁点蚀分布

表1 点蚀坑尺寸 mm

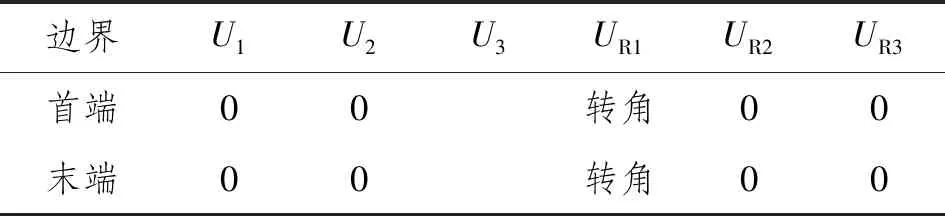

船体梁的中拱和中垂采用对船体梁截面端施加转角位移的方法模拟。在船体梁的首端和末端分别建立一个参考点,参考点位于船中的中性轴处。由于模型只建立一半的船体梁,因此在中纵剖面处的相应位置设置对称约束。选择对横向框架使用约束以等效横向框架。船体梁边界条件如表2所示,其中,U1、U2、U3分别为x、y、z方向上的位移,UR1、UR2、UR3分别为x、y、z方向上的转角。

表2 船体梁边界条件

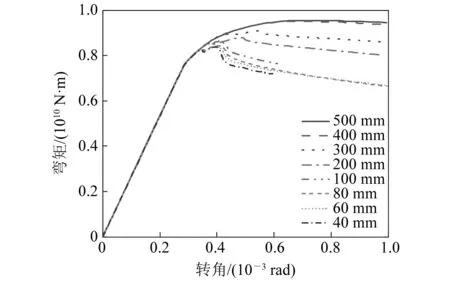

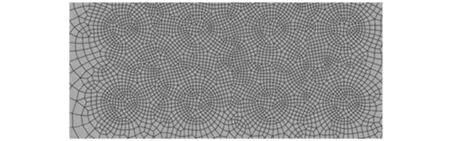

网格划分采用试算法,不同网格尺寸下船体梁中拱的转角-弯矩曲线如图2所示。由图2可知:在网格尺寸细化至80.00 mm时,船体梁的极限强度趋于稳定。选择船体梁的网格尺寸为80.00 mm。选择点蚀区域的网格尺寸为5.00 mm。在由点蚀区域向无点蚀区域的过渡中,网格尺寸由5.00 mm逐渐变大至80.00 mm,如图3所示。

图2 不同网格尺寸下船体梁中拱的转角-弯矩曲线

图3 船体梁点蚀区域网格示例

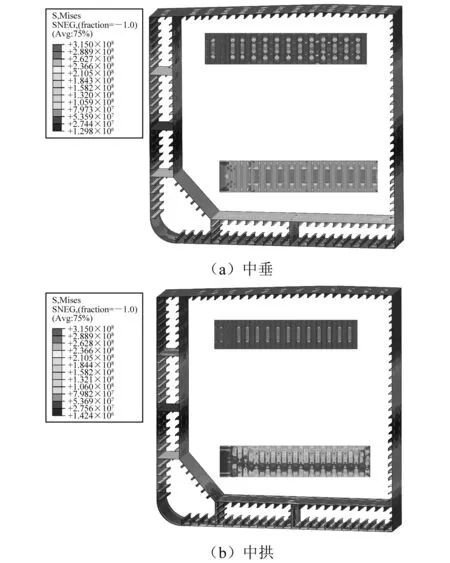

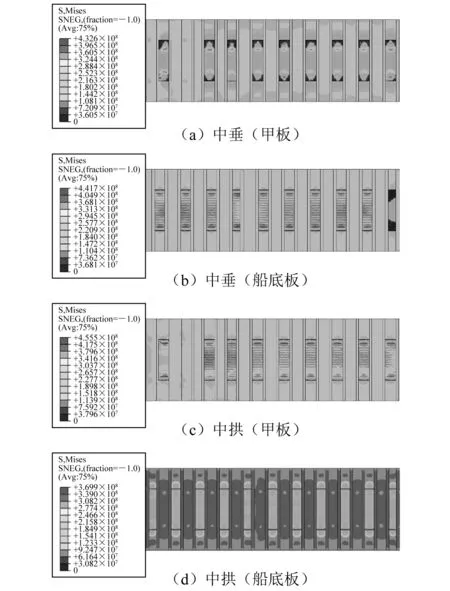

经计算,点蚀船体梁中垂的极限强度为7.733 3×109N·m,中拱的极限强度为8.354 6×109N·m。点蚀船体梁极限状态的应力云图如图4所示。由图4可知:中垂的船体梁应力主要集中在甲板区域,塑性屈曲沿舷侧外板和舷侧内板从上向下扩散,船底板屈服区域面积小于甲板屈服区域面积,且船底板屈服区域集中在点蚀区域;中拱的船体梁应力主要集中在甲板、船底板和船底内板区域,塑性屈曲沿舷侧外板和舷侧内板从上下两端向船中部扩散。中拱对船体梁的影响大于中垂对船体梁的影响。中垂的船底内板点蚀区域未达到屈服强度,而中拱不仅船底板完全失效,而且船底内板点蚀区域达到屈服强度。

图4 点蚀船体梁极限状态的应力云图

2 CFRP修复建模技术

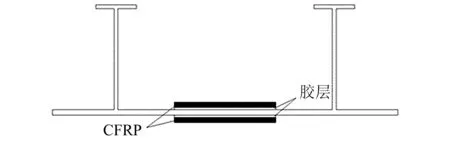

CFRP修复钢结构是使用胶粘剂将CFRP与钢板连接在一起,如图5所示。

图5 CFRP修复的点蚀船体梁侧视图

具体建模方式如下:

(1)板建模使用3D-Shell单元,壳单元类型为S4R,该类单元用于薄壳问题的模拟,可有效模拟钢板弯曲和表面变形。

(2)胶粘剂建模使用Cohesive单元,实体单元类型为COH3D8,该类单元可较好地模拟部件之间的连接。

(3)CFRP建模使用3D-Solid单元,实体单元类型为C3D8R,该类单元类型在发生结构扭曲变形时不会影响计算的精度。

(4)板网格划分采用自由划分技术,胶粘剂和CFRP采用扫略划分技术,均采用四边形单元。由于胶粘剂与CFRP均为实体单元,因此胶粘剂与CFRP之间的连接采用共节点的方式,而胶粘剂和钢板之间采用面-面绑定,使主从面具有相同的物理属性。

3 CFRP修复数值方法验证

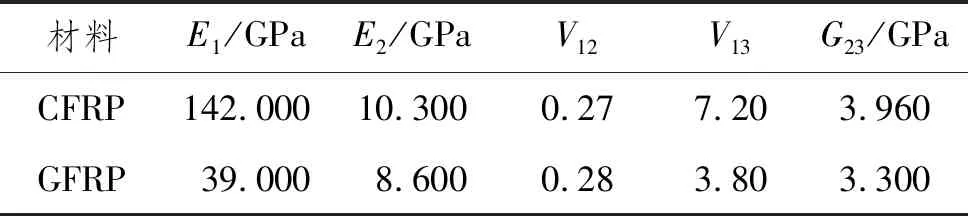

利用Abaqus对CFRP修复裂纹钢板试验[11]进行数值模拟,验证CFRP修复损伤钢结构数值方法的准确性。裂纹钢板长为390.00 mm,中间平行段长为260.00 mm,在试件正中间存在1条宽为15.00 mm的裂纹。修复方法:在钢板两侧各粘贴1块长为70.00 mm、宽为50.00 mm、厚为0.20 mm的玻璃纤维增强塑料(Glass Fiber Reinforced Plastic,GFRP),再粘贴相同长宽、厚为0.80 mm的CFRP板,胶层厚为每层0.20 mm。铺层方向均为0°,胶层厚为0.10 mm。边界条件:钢板一端完全固定;另一端施加x向(钢板轴向)的位移进行轴向拉伸,并限制z向和y向的位移。钢板的弹性模量E为200.000 GPa、泊松比v为0.274、屈服强度σy为294.500 MPa、抗拉强度σb为496.000 MPa;胶粘剂拉伸模量为2.590 GPa,剪切模量为0.945 GPa,泊松比v为0.300,抗拉强度σb为56.500 MPa。材料属性如表3所示,其中,E1和E2分别为材料在x、y方向上的弹性模量,V12和V13分别为材料在yz、xz两个平面上的泊松比,G23为材料在xy平面上的剪切模量。

表3 材料属性

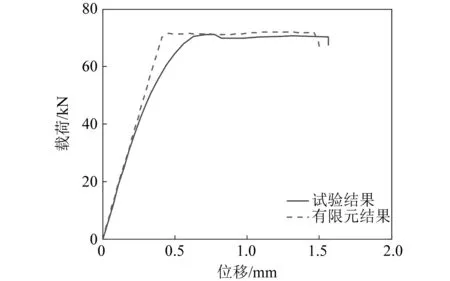

试验的极限承载力为71.2 kN,有限元计算的极限承载力为72.1 kN,相对误差仅为1.26%,说明试验结果和有限元计算结果基本一致。CFRP修复的裂纹钢板载荷-位移曲线如图6所示。由图6可知:在弹性阶段,有限元结果和试验结果曲线基本一致;在进入塑性阶段后,曲线略有不同,这是因为有限元对胶层的破坏更为敏感;在胶层失效后,曲线基本一致。极限承载力大小和载荷-位移曲线均说明数值模拟方法的准确性较好,可用于进行CFRP修复的FPSO点蚀船体梁极限强度仿真研究。

图6 CFRP修复的裂纹钢板载荷-位移曲线

4 CFRP修复的点蚀船体梁极限强度分析

4.1 CFRP修复的船体梁模型

在船体梁点蚀损伤的位置粘贴长为1 200.00 mm、厚为2.00 mm的CFRP,共55块。CFRP修复的点蚀船体梁模型如图7所示。胶层厚为0.10 mm,CFRP和胶粘剂所用材料属性数值方法验证之处相同。CFRP和胶层的网格尺寸在长宽方向均为20.00 mm,在厚度方向为每层划分1个单元。

4.2 极限强度对比分析

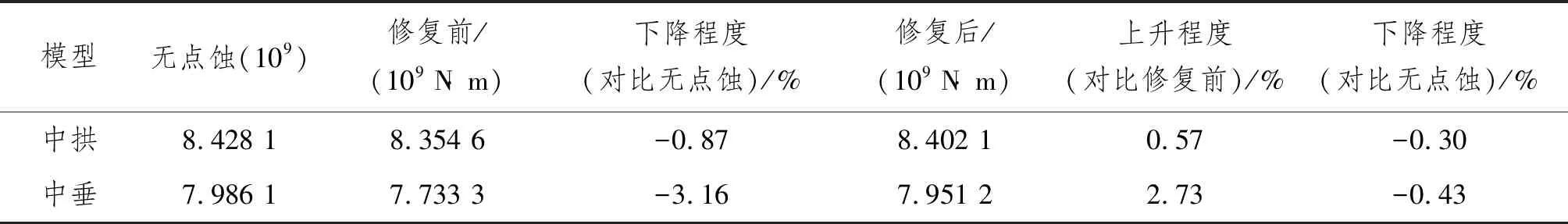

无论中拱还是中垂,CFRP修复后的船体梁极限强度均出现不同程度的上升。CFRP修复的点蚀船体梁极限强度如表4所示。由表4可知:点蚀对中垂的影响大于对中拱的影响;与点蚀修复前相比,分别提升0.57%的中拱极限弯矩和2.73%的中垂极限弯矩;与无点蚀相比,仅使中拱极限弯矩下降0.30%,使中垂极限弯矩下降0.43%。证明CFRP对多点蚀船体梁具有较好的修复效果。

表4 CFRP修复的点蚀船体梁极限强度

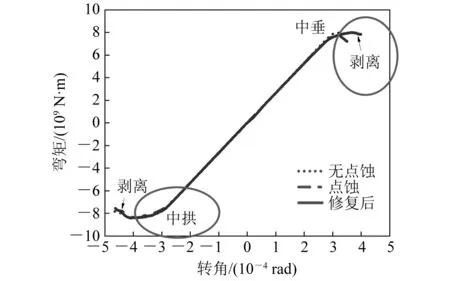

船体梁弯矩-转角曲线如图8所示。由图8可知:CFRP修复的点蚀船体梁弯矩曲线与完整船体梁、点蚀船体梁的弯矩曲线大致相似,均为初始的线性上升段和邻近最大值的较平缓非线性上升段,直至弯矩极大值后开始下降。

图8 船体梁弯矩-转角曲线

甲板和船底板未完全脱粘时的局部应力云图如图9所示。由图9可知:在甲板或船底板受拉时,CFRP的应力分布与点蚀位置相关,呈多条形状分布,CFRP两端边缘应力较低,为胶层脱粘所致;在甲板或船底板受压时,CFRP的应力分布与结构变形相关,受压结构中部发生弯曲变形,CFRP的应力集中于中部和靠近两端位置。

图9 甲板和船底板未完全脱粘时的局部应力云图

4.3 胶层失效规律

CFRP修复点蚀船体梁通过胶粘剂的连接作用将钢板载荷传递至碳纤维,碳纤维承受传递过来的钢板载荷,降低点蚀附近的应力,起到修复作用。胶层在该过程中至关重要。在胶层开始剥离或被破坏时,载荷无法较好地由钢板传递至碳纤维。在胶层完全剥离或被破坏时,碳纤维无法起到修复作用。

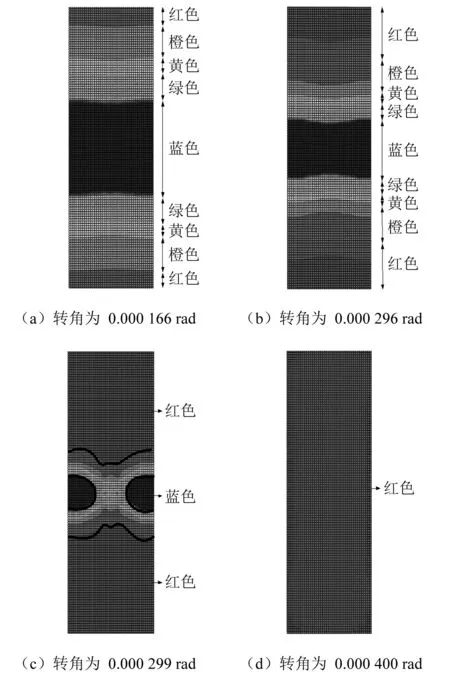

点蚀船体梁胶层失效情况如图10所示,其中,红色代表失效,蓝色代表未失效。由图10可知:无论是在中拱还是中垂工况条件下,甲板胶层全部失效,舷侧板和船底板均出现大面积胶层失效,而靠近中和轴位置和船底内板上的胶层失效较少。

图10 点蚀船体梁胶层失效情况

为研究胶层失效规律,选取在中垂工况条件下随转角弧度增加的甲板胶层失效情况,如图11所示。由图11可知:随着转角弧度增加,甲板胶层逐渐从两端向中间开始失效;在胶层完全失效时,CFRP脱落。结合图8可知:在转角为0.000 400 rad时,船体梁已过弯矩极大值,弯矩开始下降,此时胶层剥离,CFRP完全脱落。由此判定:胶层在船体梁达到极限强度后才完全失效,使用CFRP修复点蚀船体梁有效。

图11 在中垂工况条件下随转角弧度增加的甲板胶层失效情况

[][]

5 结 论

使用有限元软件Abaqus,通过非线性有限元方法,对中拱和中垂工况条件下的FPSO点蚀船体梁和CFRP修复的点蚀船体梁的中拱极限弯矩和中垂极限弯矩进行比较分析,结论如下:

(1)点蚀使甲板和船底板更容易发生应力集中,改变船体板的应力分布,使船体梁的极限强度降低。使用CFRP修复FPSO点蚀船体梁,中垂和中拱工况条件下的极限强度分别提高2.73%和0.57%,使点蚀船体梁的极限强度基本恢复至完整船体梁的极限强度。

(2)胶层在CFRP修复中起到重要作用,一旦胶层失效,载荷则无法由钢板传递至CFRP,CFRP无法承担载荷。胶层由两端向中间开始逐渐失效,至中间先由点蚀部分失效再逐渐扩散至整块胶层。在船体梁达其极限强度时,胶层未失效,说明CFRP可有效修复FPSO点蚀船体梁,为船舶的高效修复提供一种新的方式。