内河重力式码头抛石基床施工方法及质量控制

◎ 黄雄飞 三明市沙县区航道站

目前我国沿海重力式码头施工技术已相当成熟,但内河重力式码头受上下游各级水电站阻挡及通航条件的影响,先进水上施工设备无法到达施工现场,对内河重力式码头的施工提出了更大的挑战。作为重力式码头的基础,抛石基床是确保码头上部结构稳定性和地基承载能力的关键,如何保证码头抛石基床施工质量是重力式码头施工的重点。

本文将根据内河重力式码头的施工条件及工程特点,以实际案例为基础,深入分析和探讨内河重力式码头抛石基床施工技术的应用和质量控制措施,为类似项目提供参考。

1.工程概况

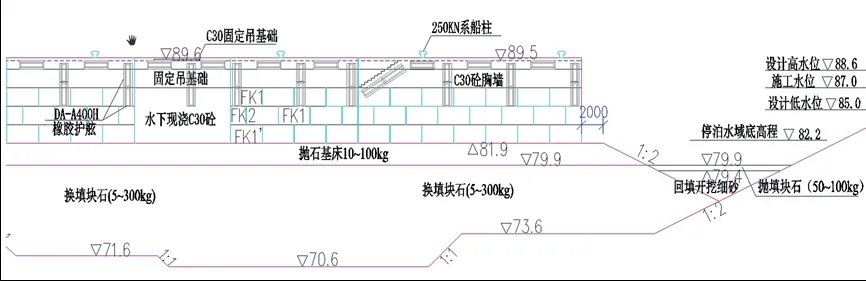

三明港沙县港区青州作业区1号—3号泊位工程码头结构采用重力式方块结构,码头前沿底高程为81.9m。基础换填块石(5~300kg),上设抛石基床(10~100kg)。基床顶高程为81.9m,其上安放三层实心方块,固定吊基础位置处采用水下现浇砼结构,码头基槽典型断面如图1所示。实心方块上直接现浇胸墙,墙后回填块石。

图1 码头基槽典型断面图

1.1 外部施工条件分析

拟建工程后方现有一条宽约8m的水泥厂区道路,可与厂区外205国道衔接,陆上交通便利。拟建工程区域河段现有航道等级为Ⅴ级,可通行300吨船舶,但受下游水电站影响,挖泥船、夯实船等水上施工设备无法通过水电站进入施工现场,需要采用陆上设备转水上施工。

本工程块石需求量较大,但石料相对匮乏,需从不同料原地共同供应,根据实际情况采用陆运及水运两种方式,其中陆运石料使用自卸车运至施工现场,水运石料在附近临时码头装船运至施工区域。

1.2 总体施工方案

1)总体施工思路

重力式码头抛石基床施工按照工序总体分为基槽开挖、基床分层抛石、基床分层夯实、基床整平四个步骤。根据码头长度,总体分为四段施工,每段长度大约50米,施工顺序上遵循“从上游往下游”施工,基槽开挖、基床分层抛石、基床分层夯实、基床整平形成流水施工作业。

基槽开挖分为陆上开挖、水上开挖,首先使用陆上挖掘机分层开挖基槽至施工水位标高+87.0m;水上开挖采用平板驳载长臂挖机、平板驳载液压伸缩臂挖机两套机械组合同时作业,遵循分段、分层、分条开挖的原则,分段以50米为一段,分层根据各级台阶高差,厚度不超过3米,分条根据驳船挖机组合一次定位的作业范围而定。

基槽分段验收合格后及时进行基床抛石作业,采用定位船定位,开体驳装载石料抛填。基床抛石分层抛填,分层厚度不超过2米。

基床夯实紧跟抛石作业,夯实采用锤夯。后方抛石棱体一部分先行抛填出水,作为施工便道及夯实机械立足平台,基床夯实采用150吨履带夯机配备夯锤进行,夯实前采用平板驳载长臂挖机对抛石基床进行粗平。

基床整平采用二片石及碎石补抛,水下设置导轨定位,潜水员使用刮尺将二片石及碎石整平至设计标高。

2)施工工艺流程图

重力式码头抛石基床施工工艺流程为:施工准备→基槽开挖→基床分层抛石→基床粗平→基床分层夯实→基床整平。工艺流程图如图2所示。

图2 重力式码头基础施工工艺流程图

2.主要施工工艺和方法

2.1 水上抛石施工

基床抛石石料通过陆运或水运到场,装载至开体驳上,定位平台进行定位,采用开体驳自卸至基槽范围。

1)施工测量

基床抛石施工前,在码头前沿及后沿每间隔5米设置一组定位浮标,以进行抛石范围界定及桩号标示。专职测量员在定位船上装备GPS定位系统,进行定位船准确驻位。装载石料的开体驳行驶并紧靠定位船,开启底仓进行块石抛填。

施工过程中,应使用定位船上的GPS系统确定不同施工段的抛石范围,进行抛石时不断对船位和标志物进行复核调整。每个船位抛石前,测量人员必须使用测深仪或水铊沿着对应断面进行水深复测,确定每个船位的抛石厚度,以此来计算每船的大致抛石量。

2)移船和抛石

本次抛石开体驳长度为28.8米,抛石宽度为7.2米,满足基槽抛石要求。定位船垂直码头轴线方向定位,每次移船的间距为5米。

基床采用分层抛石,抛石分层厚度不大于2米,松抛厚度考虑为2.2米。抛石过程采用先测水深,再抛石,再测水深复核的方法进行抛石施工。水深测量间距不应大于1米,避免在施工过程中出现漏抛、复抛或抛填到区域外的情况。

在抛石过程中,定位船应抛锚固定,每船抛填完成及时测量复核水深,确保抛石基床位置和尺寸满足设计要求。基床的顶部宽度不得小于设计宽度,顶部高度不得超过设计标高。一个船位抛填完成后,定位船移至下一个船位,重复前述抛石过程,直至完成抛石施工。抛石过程中,及时做好资料收集、整理和记录工作,应按照每5米一个断面记录,确保每个断面抛石达到“抛足、抛匀、抛准”的质量要求。施工过程中要形成“定位、抛石、测量”一体化工作流程,分工及责任明确,每个施工段抛石应采用粗抛和细抛相结合的方法。在基床顶面以下的0.5~0.8米范围内进行细抛,其余部位和下面各层进行粗抛。抛填时要控制高差,粗抛的高差范围为正负30厘米,细抛的高差控制在0到30毫米之间。

2.2 基床夯实施工方法

1)夯实设备

采用150吨履带夯机进行基槽夯实施工,夯锤重量为9.1吨,夯锤底面直径为1.3米,落距不超过3.5米,满足设计夯击能量不小于180kJ的要求。

2)试夯

在进行基床正式夯实施工前,首先进行夯实试验段施工,以确定夯实机械选型、夯实遍数、夯沉系数等夯实参数。根据地质条件选择有代表性的区域进行试验段施工,试验段长度不小于10米。锤夯宜采用纵横向相邻接压半夯,每点一锤,初、复夯各一遍,每遍4夯次共8夯次。在试夯范围内选取3个面,在每个面上按照每米1个点进行夯沉观测,求出平均值。观测时对夯前和第4夯次各测一次,以后每2夯次测量一次,至相邻测次的累计夯沉量接近为止。正式施工的夯击次数根据观测的结果整理分析确定,相邻夯次的平均沉降差在30mm以内。

3)基床夯实

目前,中国成品油批发价格已经基本实现完全市场化,但零售价格仍参照国家规定的最高零售限价来确定,尚未实现完全市场化,无法有效反映国内成品油市场供需现状。过高的批发价与零售价价差使得一些炼油企业容易误判国内成品油市场供需形势,导致部分地区和企业盲目扩张炼油能力,进一步加剧了中国成品油供应过剩的局面。建议国家加快推进成品油定价机制向市场化定价迈进,以真正有效反映国内成品油市场的供需状况。另外,加快推出成品油期货交易,为市场化定价提供定价基准。通过推动成品油价格市场化,实现资源的最优配置。

在夯实之前,对抛石基床进行适当整平,采用平板驳载长臂挖机进行粗平。基床夯实采用150吨履带吊,夯锤为削棱圆台体,并带有通水孔。

通过设置纵横向浮标划定夯实施工区域,每段夯实区域长度20米,纵横向浮标上每隔一定间距设置刻度,以控制夯锤落锤点位。夯实采用纵向和横向均邻接压半夯方法,按照试验段确定的夯实次数进行夯实。夯实时,履带夯机立足于后方施工便道,平行基槽轴线站位,测量人员在定位驳船上观察夯锤落点,发现偏差时及时纠正夯锤夯实位置,避免漏夯;每夯击完一个断面后,吊机移动至进行下一段夯实,每次移动距离为20米,分段夯实的搭接长度不小于2米。当夯实后需要补抛块石的面积较大,厚度普遍大于0.5米时,应进行补夯处理。

4)补夯

当夯实后需要补抛块石的面积大于构件底面积的1/3或连续面积大于30平方米,且厚度普遍大于0.5米时,应进行补夯处理。补夯的要求与基床夯实相同,按照基床夯实的施工方法进行实施。

5)验收

每层基床按照要求夯实完成后,进行复夯验收,合格后方可进行下一道工序的施工。验收方法:使用原来的夯锤进行复夯,夯击一次。通过测深杆控制准确地测量夯实前后的标高值,平均夯沉量小于30mm。选择不少于20个测点进行测量,如图3所示。

图3 基床夯实点位布置图

2.3 基床整平施工方法

1)准备工作。整平施工船组装:整平工作船配置发电机、电动空压机、过滤罐等设备。该船具备同一时间供2组潜水员施工的条件,使用挖掘机为水下整平喂料。根据整平宽度,提前做好整平控制点,使用GPS控制整平位置。

制作轨道及刮道:导轨采用100*100mm方钢管,加工成6m每段。刮道同样制作,刮道长度为8.5m(基床整平宽度为6.5m),刮道上焊2个吊环,供吊放和移动刮道时用。

2)布设导轨。在布设钢轨时,人工整平船根据流向垂直于基床轴线进行定位,通过GPS指导整平船缓慢移动,直到船舷移至预定下钢轨位置。测量人员使用连接到底部带有水砣的钢丝绳的GPS信号接收器,潜水员下水将水砣底部重坠缓慢放置在基床顶面上,并测得实际标高。潜水员使用混凝土小垫块作为点位,先完成钢轨两端的点位,然后将钢轨放置在上面,并重新核对钢轨的顶部标高。使用小型混凝土预制块和小钢板对导轨标高进行调节,误差控制在±10mm以内。潜水员继续使用块石堆放在导轨中部并围护导轨周围,注意不得超过导轨顶标高,逐步完成所有钢轨的安放工作。

整平范围块石底宽每边加1m。施工时,沿整平范围均匀分布导轨,根据方块的尺寸合理布置钢轨,原则为钢轨间距必须小于刮道长度,钢轨两边预留出至少0.5m长度。潜水员应将刮道平放到钢轨上,使其与钢轨平齐。然后沿着钢轨的方向推动刮道,以刮道底面为整平标准进行操作。在整平过程中,需要注意去除高出的部分并补充低的部分,以实现基床的平整。通过推动刮道,使基床表面达到预定的标高要求,确保整个基床的平整度。

3)整平。先使用平板驳载长臂挖机进行找平,然后潜水员在水下沿着导轨推动刮道进行细平。整平过程中,使用刮道底面作为参考标准。根据图4所示的整平平面图进行整平操作。

图4 基床整平平面图

4)预留沉降量。根据设计要求,预留5cm沉降量和1%的倒坡,即整平后方块后沿标高为81.905m,方块前沿标高为81.95m。

5)整平验收。基床纵向方向,每隔2m设置测量1个断面,使用GPS及水铊检测钢轨内侧1m和中线处的标高,并结合测深仪对抛石基床顶进行标高复核。

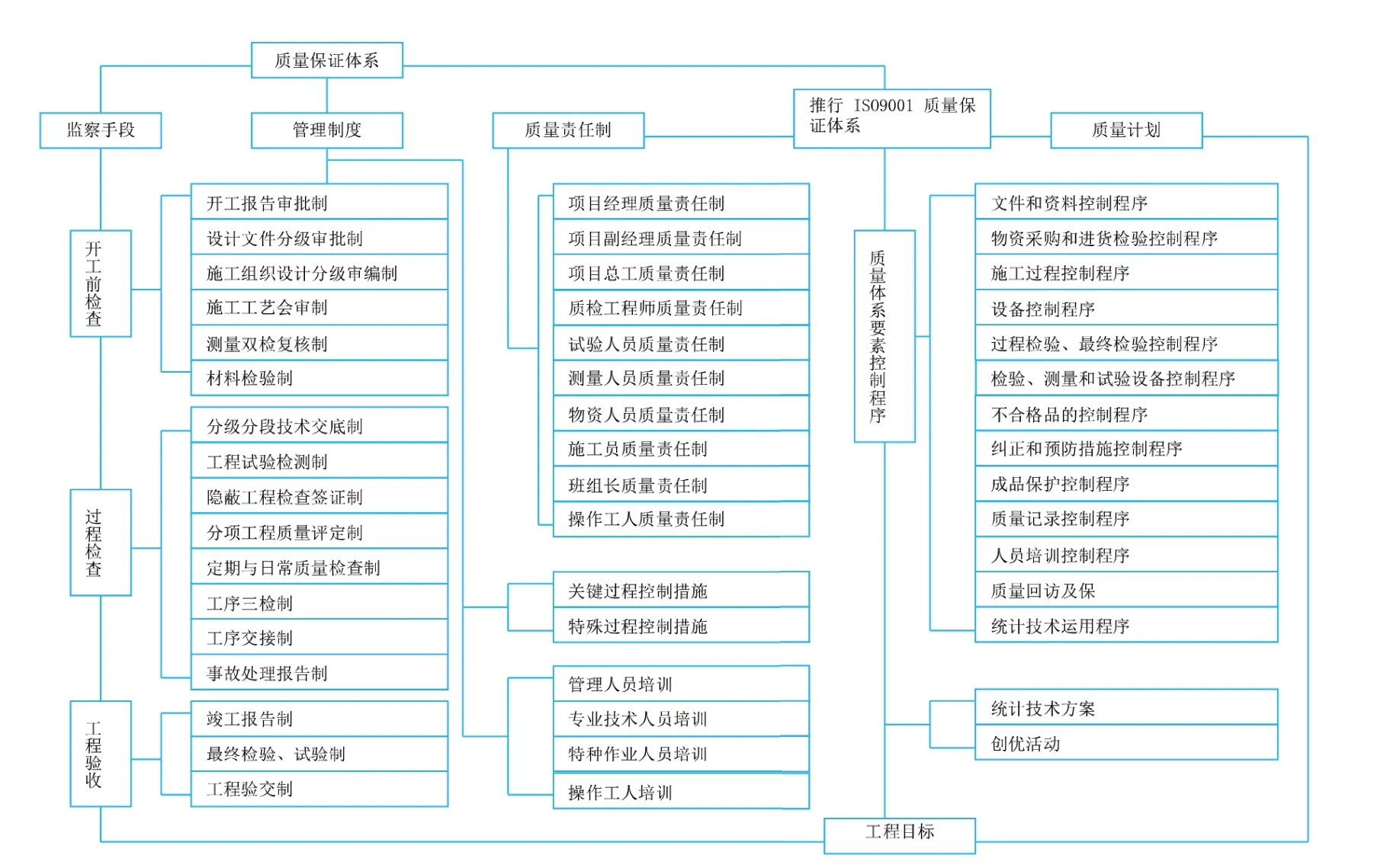

2.4 施工质量管理保证措施

施工质量管理措施如图5所示。

图5 质量保证体系框图

3.结论

内河重力式码头基础施工方法与沿海重力式码头大致相同,由于施工条件限制,在以下几个方面有所区别,本文通过实际案例的分析与探讨,提出了施工要点和质量控制,为同行业提供了有益参考。

(1)基槽开挖一般采用方驳装载挖机组合机械开挖,自身不具备GPS定位及监测水上的功能,需要设置好水上浮标,分台阶标示好基槽开挖范围,防止超宽;并且委派专职测量员跟船勤测水深,实时监控基槽开挖深度,防止超深。

(2)基床锤夯采用岸上履带夯机进行,需填筑后方施工便道兼履带夯机工作平台,便道距夯实区域距离往往较远,履带夯机吨位选型较大;划分夯实施工段(20-30米),施工过程中需设置好纵横向基床夯实边界浮标,并根据夯锤锤径设置定位标尺,专人跟踪指挥夯锤落点,避免漏夯,确保夯实质量。

(3)由于履带夯机距离夯实区域较远,起吊高度及卷扬机钢丝绳长度较大,夯锤起落较难准确定位,往往采用网格法测算最后两次夯实平均沉降量进行基床夯实验收。