基于ABAQUS 的高压气瓶应力场数值模拟

沈博,李继军,陈正立,振前,张万年,魏建晖

(河南航天工业总公司,河南 郑州 451191)

高压气瓶主要用于军用防空导弹主体系统中,是推进和控制系统的关键部件,用来贮存高压气体,为导弹上动力系统提供增压保证。目前,高压气瓶应用需求较多,结构上多采用两半球焊接成型,或两半球加中间圆柱端焊接成型的结构,该类产品具有加工难、焊接成型工艺复杂、爆破压力不易达标的特点。为保证型号产品在极限工况下工作的安全稳定性。本文通过结构应力学数值模拟,对某型号高压气瓶进行应力场分析,此研究对高压气瓶设计生产应用具有重要参考意义,可提高产品的研制效率与成功率。

1 组成结构

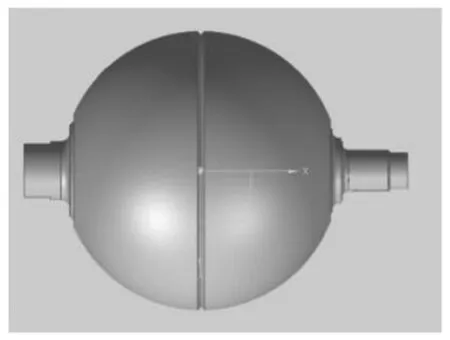

图1所示为某型号高压气瓶结构简图。此高压气瓶是中心轴对称的结构,由左半球、右半球和支撑中轴组成。左右半球通过焊缝连接,两端通过焊接固定在支撑轴上,可视作刚体。

图1 高压气瓶结构图

2 结构应力分析

高压气瓶在工作中承受内压,瓶体重量及内部介质重量可忽略,其内腔所受压力分布均匀,瓶体变形为由内向外,因其轴对称结构,所以纵截面及横截面无剪应力,仅有正应力。

左、右半球所受应力为:

式中:p为工作压力;θσ为周向应力;rσ为径向应力;R为半球外圆半径;t为壳体壁厚。

可以看出,球体所受应力与工作压力、半径关系成正相关,与壳体壁厚关系成负相关。

3 模型及计算方法

采用UG 三维建模软件建立高压气瓶三维模型,导入ABAQUS 软件中进行气瓶应力场数值模拟。

3.1 有限元模型

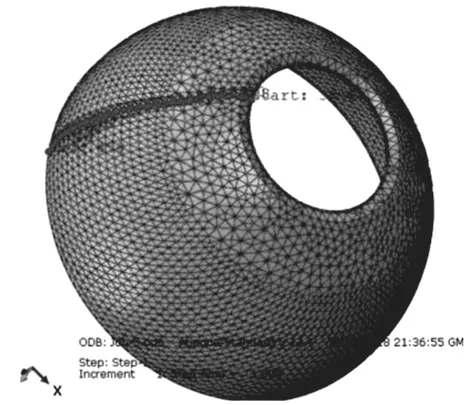

根据高压气瓶实际工况,产品整体结构对称,在工作过程中,内部均匀承受高压气体的作用。支承轴主要起支撑和连接外部接口的作用,为减少非必要的干扰因素,对瓶体进行应力场分析,选取1/2模型进行数值模拟。所建立的瓶体三维模型在ABAQUS 软件中进行网格划分,高压气瓶设置为四节点线性四面体二次单元(C3D10)、沙漏控制、减缩积分。有限元网格划分后,单元总数26746。建立的有限元模型见图2。

图2 高压气瓶有限元模型

3.2 材料属性

材料选材上,选用某牌号沉淀硬化马氏体不锈钢,其具有抗腐蚀、高强度等特性。

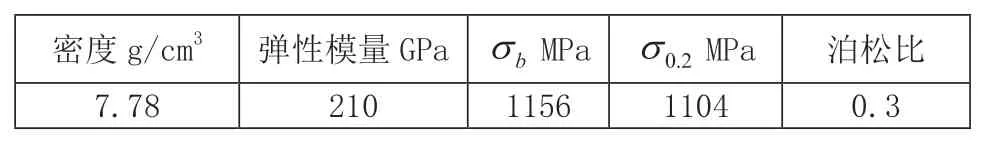

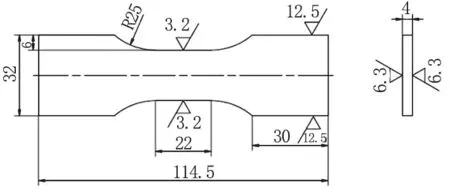

采用CMT5305 型微机控制电子万能试验机,按照GB/T2975《钢及钢产品力学性能试验取样位置及试样制备》选取拉伸试样,试样尺寸见图3,按照GB/T228.1-2010《金属材料拉伸试验第1 部分室温试验方法》进行拉伸试验获取材料力学性能参数见表1。材料密度7.78g/cm3,泊松比0.3,弹性模量为210GPa,抗拉强度1156MPa,屈服强度1104MPa。

表1 高压气瓶材料属性表

图3 拉伸试样

3.3 载荷与边界条件

高压气瓶所受载荷为内部静压力载荷,根据实际工况,在LOAD 模块设置施加在内腔上的面载荷,在实际工况下,气瓶两端被固定,因此约束设置在端面三个方向全约束。

4 结果与分析

在ABAQUS 软件中进行气瓶应力场数值模拟结果如下。

不同压力下气瓶应力场分布云图如图4 所示,可见,不同压力下高压气瓶内部压力分布从中间至边缘呈递增趋势,且应力最大处均为右端焊缝位置处,随着压力的增加,应力逐渐增大,在15MPa、35MPa、55MPa、75MPa、95MPa 时,瓶体最大应力分别为107.3MPa、322.0MPa、536.7MPa、966.1MPa、1181.0MPa。 当压力达到95MPa 时,此时气瓶内部所受最大应力为1181.0MPa,已超过材料抗拉强度,瓶体此时已经爆破。

图4 不同压力下应力分布云图

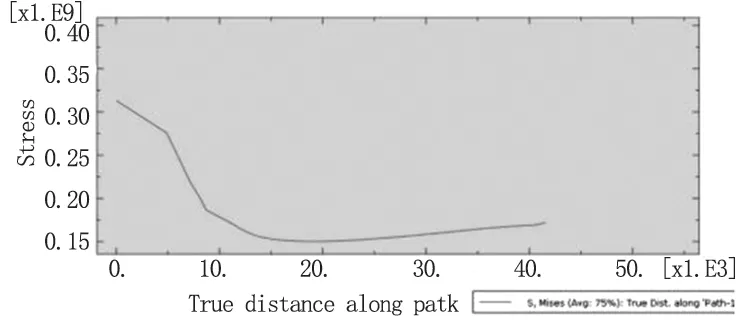

图5为建立的气瓶瓶体表面节点路径。图6 为高压气瓶瓶体表面该路径下应力分布变化曲线,可见,瓶体最大应力从右端焊缝至中间由大逐渐减小,右端末尾处急剧变化,下降至中间段应力变化较小,由此可得,当气瓶爆破时,缺口会在应力较大且变化梯度较大的右端焊缝处。

图5 瓶体表面节点路径

图6 瓶体表面应力分布变化曲线

5 试验验证

为验证数值模拟准确性,随机抽取该型号高压气瓶进行爆破试验验证。试验在高压试验室防爆间进行,试验介质为纯净水。

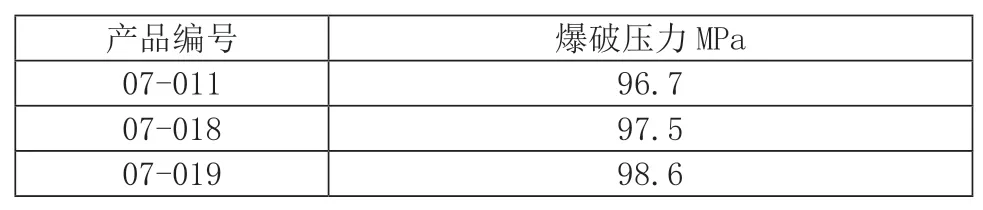

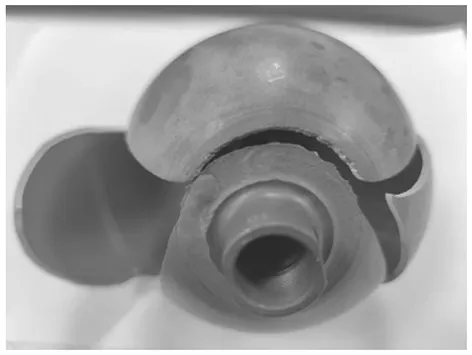

对瓶内缓慢充入纯净水,进行水压强度爆破,记录爆破时压力。表2 为高压气瓶爆破试验数据。图7 为爆破试验后气瓶图。

表2 高压气瓶爆破试验数据

图7 爆破试验后气瓶图

从试验结果及爆破后缺口位置可以看出,爆破压力分别为96.7MPa、97.5MPa、98.6MPa,与数值模拟结果误差仅为2.66%;爆破口均为瓶体两端焊缝位置处,与数值模拟分析结果吻合。数值模拟计算结果与实际值误差较小,其应力分布规律,应力薄弱位置分析,对实际设计生产具有极大的参考价值。

6 结语

通过某型号高压气瓶应力场理论分析、数值模拟与试验验证相结合,对高压气瓶应力薄弱点进行识别把控,得出了其应力分布规律,数值模拟结果与试验结果偏差为2.66%。此研究可应用于同类产品的设计开发过程中。可提前识别结构风险点,对薄弱点进行结构优化以满足实际工况使用需求。对高压气瓶设计生产应用具有重要参考意义,可大大缩短产品研制周期与产品研制成功率。