抽水蓄能电站沥青混凝土防渗面板封闭层试验研究

柯俊涛,蒙胜弟,史鹏展

中国葛洲坝集团第二工程有限公司,四川 成都 610091

0 引言

江苏句容抽水蓄能电站位于江苏省句容市,电站装机容量1 350 MW,上、下水库均为沥青混凝土面板堆石坝。其最外层结构为封闭层,为厚度0.2 cm的沥青玛蹄脂封闭层,由SBS改性沥青和矿粉加热后拌制而成。沥青玛蹄脂封闭层的涂刷可有效减缓因外界环境影响而引起沥青防渗层面板的老化,从而提高防渗层的耐久性,延长沥青混凝土面板的整体使用寿命。沥青玛蹄脂由沥青与矿粉按照一定比例热拌而成,但如何做到封闭层与防渗层粘结牢固、高温不流淌、低温不脆裂、在控制厚度同时易于涂刷,是值得研究的课题。

1 沥青玛蹄脂室内配合比试验

根据江苏句容抽水蓄能电站工程项目设计要求,封闭层采用改性石油沥青进行配合比试验,原材料技术指标满足相应的规范要求,沥青玛蹄脂采用3种配合比:沥青和填料质量比例分别为30:70、33:67、37:63。

1.1 沥青技术要求

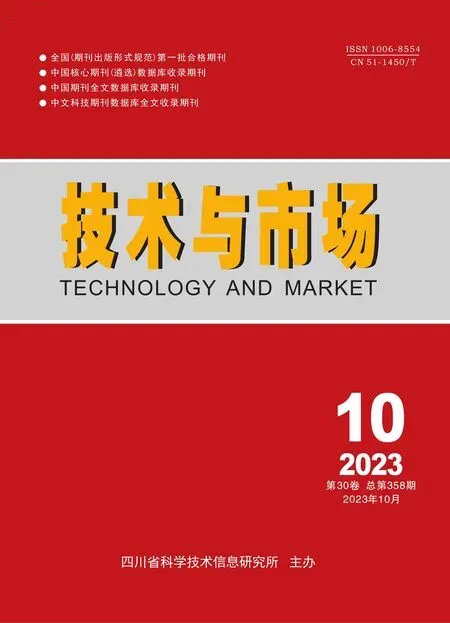

沥青采用SBSⅠ-A型改性沥青,其技术指标及检测结果见表1[1]。

表1 SBS类I-A改性沥青技术要求及检测结果

试验结果表明,SBS类改性沥青检测指标均满足规范及设计要求。

1.2 矿粉填料技术要求

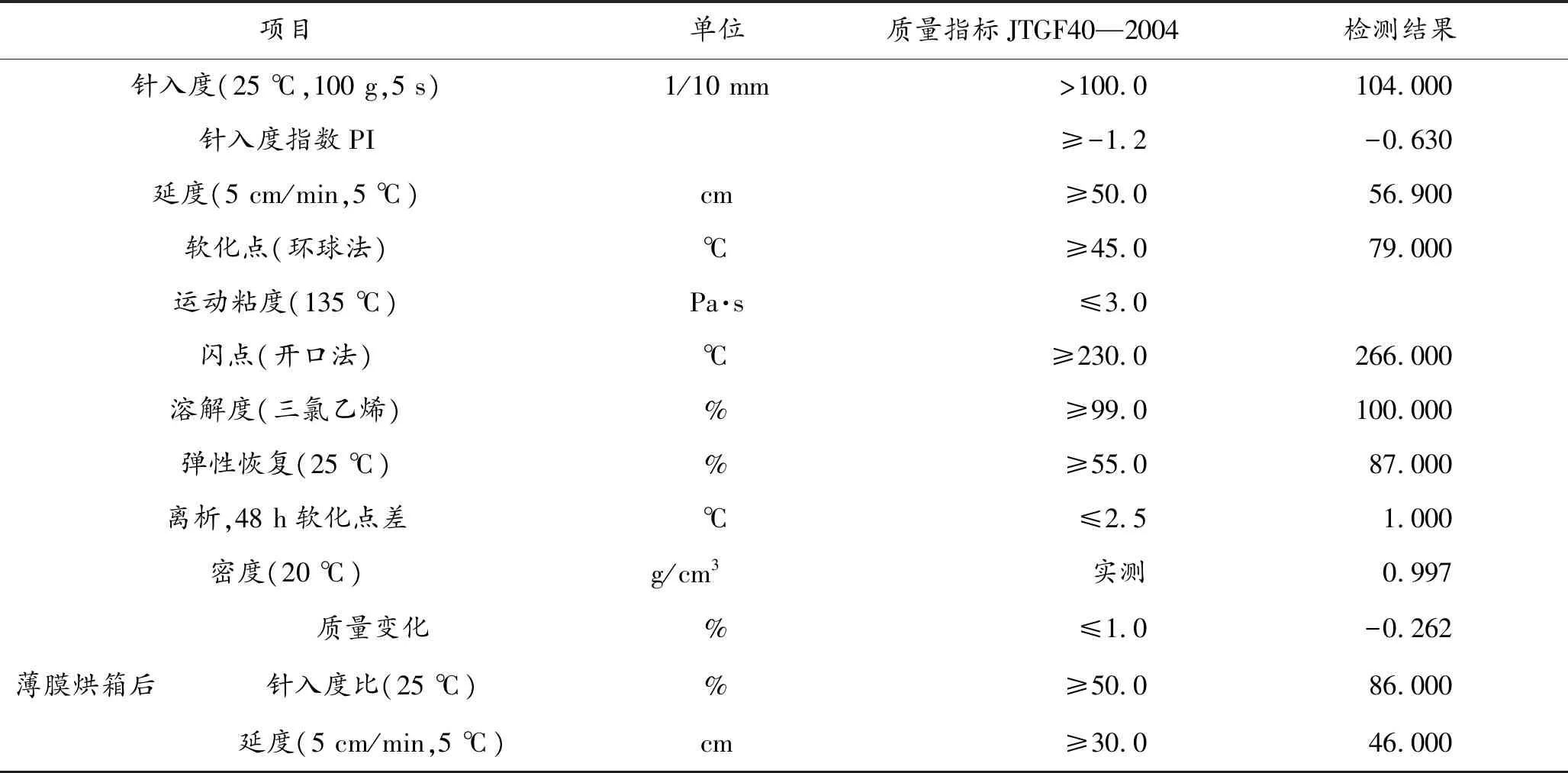

矿粉填料采用粒径小于0.075 mm的矿粉,其技术指标[1]及检测结果见表2。

表2 填料技术要求及检测结果

试验结果表明,矿粉各项技术指标均满足规范及设计要求。

1.3 沥青混凝土技术要求

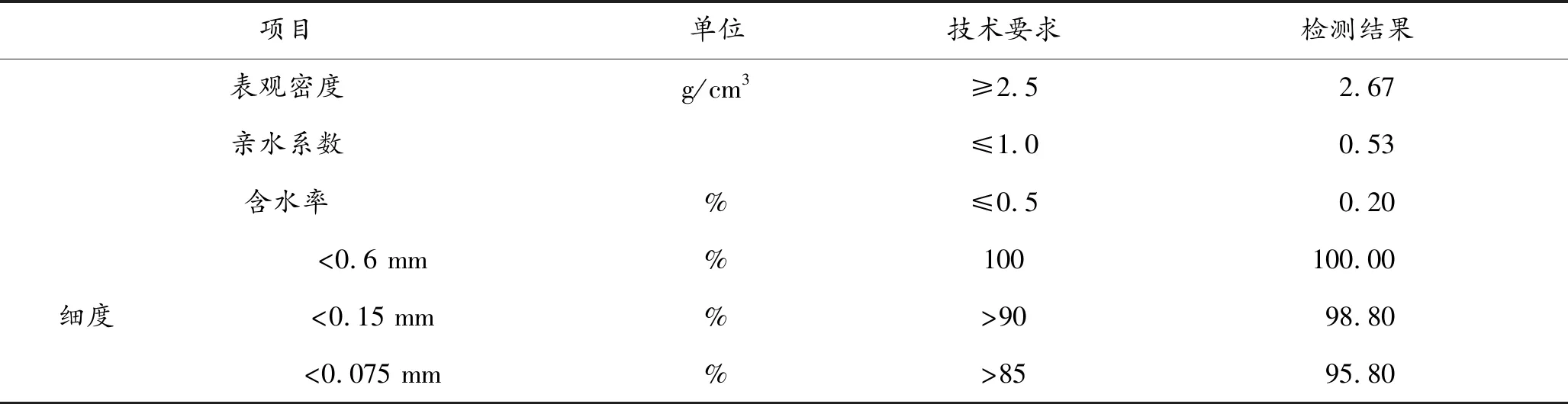

根据设计,该工程封闭层沥青玛蹄脂的技术要求见表3。

表3 封闭层沥青玛蹄脂技术要求

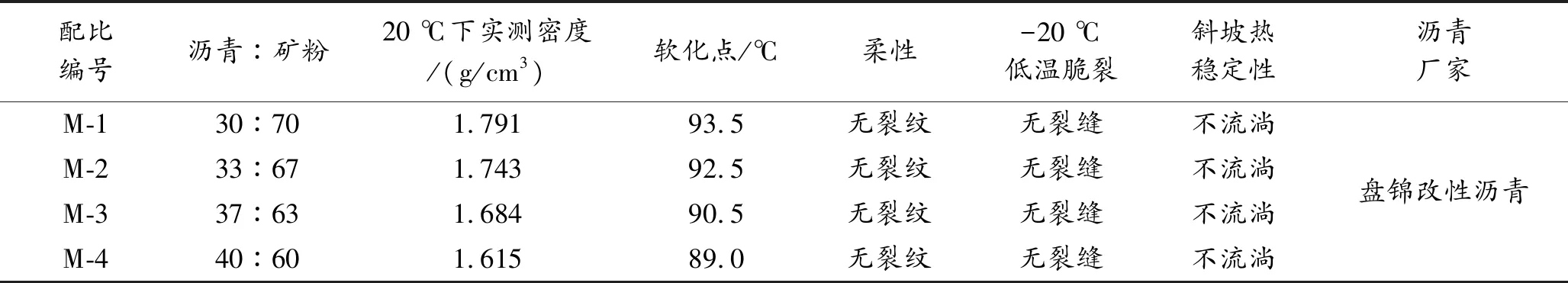

1.4 封闭层沥青玛蹄脂配合比试验

根据以往工程经验,沥青玛蹄脂配合比采用沥青与填料的比例为30:70、33:67、37:63、40:60这4种配比进行试验。对每组配合比沥青玛蹄脂进行密度、软化点、柔性、低温脆裂及斜坡热稳定性等试验,最终推荐满足封闭层要求的改性沥青及沥青玛蹄脂配合比。

密度试验是按沥青密度检测方法[2]进行检测。软化点试验跟沥青软化点检测方法[2]相同,加热介质采用甘油。柔性试验[2]是将成型好的厚为0.5 mm的80 mm×30 mm沥青玛蹄脂薄片放在5 ℃恒温室中1 h以上,180°对折观察是否产生裂纹。

低温脆裂试验[2]是将成型好的300 mm×300 mm×2 mm沥青玛蹄脂片用高强度粘结剂粘贴在铟钢板上,并在沥青玛蹄脂表面涂刷1层白色的粉末,放入起始温度为10 ℃的高低温箱内,恒温1 h,然后以30 ℃/h的速度降温至-20 ℃,观察沥青玛蹄脂表面在-20 ℃时是否出现裂痕。

斜坡热稳定性试验是将沥青玛蹄脂涂在防渗层沥青混凝土马歇尔试件表面,厚度2 mm,冷却后画上3~5条直线刻痕并用滑石粉涂白处理,采用高强度粘结剂将各试件粘贴在1:1.7的斜坡流淌仪上,然后将斜坡流淌仪放入已升温至70 ℃的烘箱内,恒温48 h后观察沥青玛蹄脂表面是否有流淌。检测结果见表4、图1~3。

图1 33:67试验前后对比图

图2 37:63试验前后对比图

图3 沥青玛蹄脂低温脆裂试验抗冻前后检测结果照片

表4 沥青玛蹄脂性能试验检测结果

试验结果表明,除软化点外其他指标均满足设计要求,随着沥青玛蹄脂沥青用量的增大(填料用量的减少),玛蹄脂软化点逐渐降低。使用改性沥青配制的各种不同配比的沥青玛蹄脂中,沥青与填料的比例为40:60软化点不满足设计要求。沥青与填料的比例为37:63虽然能满足要求,但刚好接近临界值,同时考虑到便于施工中的涂刷,推荐沥青与填料的比例为33:67作为推荐沥青玛蹄脂配合比。

2 现场生产性试验

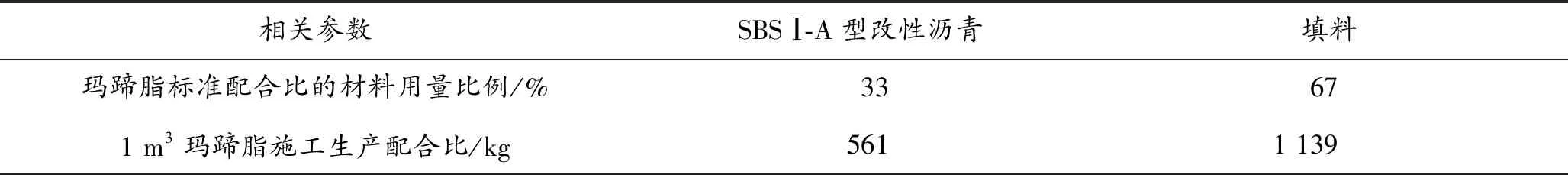

根据室内推荐配合比,结合工程实际,在现场开展现场生产性试验。此次主要试验内容包括:沥青玛蹄脂配料、拌和试验;沥青玛蹄脂运输、摊铺试验[3];确定拌和机的拌和数量和时间、拌和温度、出楼温度、二次加热温度和时间等操作工艺;得到并验证沥青玛蹄脂生产、沥青玛蹄脂温度控制、摊铺方法等各种参数;提出沥青玛蹄脂施工温度允许范围[4]。沥青玛蹄脂配合比用量见表5。

表5 沥青玛蹄脂配合比用量

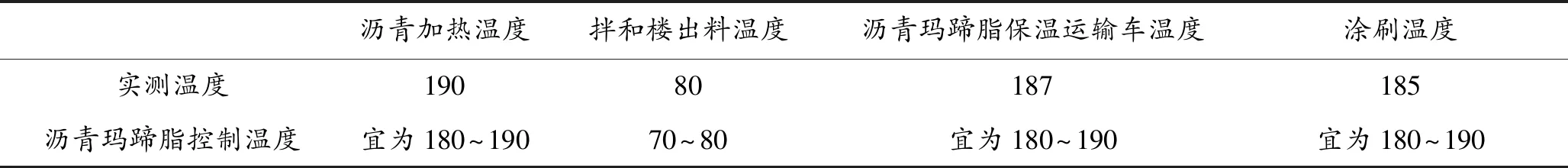

3 沥青玛蹄脂经现场试验确定的温控要求

根据现场实际生产情况确定施工温度要求,结果见表6。

表6 沥青玛碲脂加热保温、摊铺施工温度统计汇总 单位:℃

4 沥青玛蹄脂摊铺

拌和好的沥青玛蹄脂,出机口实际检测温度为70~80 ℃,将其卸入沥青玛蹄脂保温加热运输车中,采用保温加热运输车对其进行二次加热至摊铺温度180~190 ℃,二次加热时间约为10 h。

沥青玛蹄脂摊铺分机械摊铺与人工摊铺,其中靠近坡顶约2 m范围的反弧段,由于采用机械设备无法施行,因此沥青玛蹄脂采用人工摊铺,其余部位采用沥青玛蹄脂刮布车进行摊铺。

机械设备摊铺施工方法:当沥青玛蹄脂通过加热保温运输车搅拌均匀,其温度二次加热至180~190 ℃后运至作业部位,将沥青玛蹄脂卸入主绞架车吊罐,由主绞架车将吊罐转运到沥青玛蹄脂刮布车料斗上方,将沥青玛蹄脂卸入刮布车料斗内,刮布车下行至条幅起始端开始摊铺。在沥青玛蹄脂刮布车上行或下行过程中,刮布车的速度与主绞架牵引的速度应保持一致。

人工摊铺施工方法:当机械设备摊铺部位全部施工完成后,采用人工利用铁桶从沥青玛蹄脂保温运输车取料,根据涂刷面积,从坡面上部卸料,将沥青玛蹄脂倾倒在坡面上,操作人员站在沥青玛蹄脂刮布车平台上,利用自制手持式刮板进行来回涂刷,直至沥青玛蹄脂均匀分布至坡面上,无流淌。

摊铺时,分条带依次进行,由低处向高处摊铺,正常摊铺速度控制在2~3 m/min。前一条幅摊铺完成后,在相邻条幅摊铺时,沥青玛蹄脂刮布车压板与已摊铺条幅之间搭接看度不小于10 cm。

根据设计要求,沥青玛蹄脂封闭层摊铺厚度为2 mm,在机械摊铺过程中,应指派2名专人负责跟踪观察沥青混凝土防渗层平整度,从而指挥沥青玛蹄脂刮布车操作手及时调整压板胶皮与摊铺面间的结合紧密程度,从而确保摊铺厚度。沥青玛蹄脂涂刷厚度采用游标卡尺进行检测。

5 现场生产性试验过程中的质量问题及解决措施

此次生产性试验中取得了较好的成果,验证了室内推荐沥青玛蹄脂配合比的可操作性,同时发现了在沥青玛蹄脂施工中容易存在的问题,结合该工程的实际情况,提出了针对性强且行之有效的解决措施。

1)沥青玛蹄脂涂刷后表面出现划痕的解决措施:在沥青玛蹄脂摊铺前,对沥青拌和楼各热料仓放料门进行检查,确保关闭严密,不漏料;对沥青混凝土搅拌缸、沥青玛蹄脂保温运输车储料罐、主绞架吊罐进行检查并清理干净,避免沥青玛蹄脂混合料中混入其他骨料,造成沥青玛蹄脂涂刷后表面出现划痕。

2)相邻条带搭接部位不平整、沥青玛蹄脂出现堆积现象的解决措施:对沥青玛蹄脂刮布车压板进行改造,向两侧适当延长压板上硅胶刮板长度,尽量避免摊铺作业时沥青玛蹄脂向两侧扩散,造成相邻条带搭接部位沥青玛蹄脂出现堆积。

3)个别条带局部出现沥青玛蹄脂超厚、流淌现象的解决措施:根据经验,如果按照正常速度牵引,每次刮布车牵引到大坝反弧段时,胶皮与反弧段下层表面的结合不好,导致少量混合料淤积,外观质量无法保证,因此,应适当降低刮布车放料速度和牵引速度,便于人工调整机械设备,保证了胶皮与反弧段下层表面结合良好,直到进入到斜坡直线段时再将速度提升到正常速度。

4)坝顶弧线段沥青玛蹄脂人工摊铺部位外观质量差的解决措施:应根据摊铺面积计算沥青玛蹄脂卸料量,避免因量过多出现流淌,若过少则需要补料,同时确保卸料、人工刮板刮平各工序间衔接紧密,避免因沥青玛蹄脂温度流失,影响封闭层最终成型的质量。

5)玛蹄脂刮布车施工完毕后未及时清理表面残留料,刮板破损未更换的解决措施:沥青玛蹄脂刮布车施工完毕后,指派专人对刮板胶皮上粘附的残留料及时进行清理,若刮板出现变形、刮板胶皮出现破损应及时进行更换,以确保沥青玛蹄脂涂刷质量。

6 施工参数

根据现场实际生产情况确定施工参数,具体见表7。

表7 沥青玛蹄脂封闭层施工参数

7 结束语

根据对沥青玛蹄脂配合比进行密度、软化点、柔性、低温脆裂及斜坡热稳定性等试验,最终推荐满足封闭层要求的改性沥青玛蹄脂配合比为33:67(沥青和填料的比例)。

该工程实践证明,沥青玛蹄脂试验段中沥青玛蹄脂涂刷厚度及表观质量均能满足设计要求,表明沥青玛蹄脂封闭层室内配合比、各项施工工艺、各施工参数是合理的,可作为后续大规模施工的依据。