冲击载荷作用下高速机械传动误差测试仿真

周慧珍,王光泰

(1. 山西晋中理工学院智能制造与车辆学院,山西 晋中 030600;2. 山西大学,山西 太原 237016)

1 引言

低速运转下的机械设备,测试其传动误差只需考虑周节误差和齿形的几何精度测量即可,无需考虑其它振动因素。而在高速运转下的机械设备,传动误差的出现极易使设备产生新的振动和噪声,如果不及时检测与处理,很有可能导致整条生产线停止工作。

为此,文献[1]学者利用双边加载模型对汽车的驱动桥机械展开了传动误差的测试,利用采集模型获取汽车驱动桥的双边加载特征值,搭建台架测试装置;对获取到的双边加载特征值进行传动误差分析和验证,根据误差的大小提出相应的控制策略。双边加载特征值的获取是通过角位移传感器实现的,汽车驱动桥中需放置3台传感器,以便精准获取汽车角位移信号,通过上位机软件分析计算信号误差。该方法在不同转矩和转速下,都得到了具体的传动误差,具有良好的可行性,但是对信号的处理速度较慢,使得整体方法实时性较差;文献[2]利用高精度编码器,构建了针对工业机器人关节的高速机械测试平台。通过LabVIEW软件构建测试台,根据需求不同编写了相应的数据采集模块、处理模块以及处理程序模块等。方法在实际测试中可以获取到直观的传动误差数据,最终结果与实际结果之间相差较大。

综合分析上述不足,本文在考虑冲击载荷作用前提下提出一种高速机械传动误差测试方法,以提高高速机械的抗干扰性,通过计算机械传动误差,将算法与模型结合在一起,完成对机械的传动误差实时测试。仿真中,运用本文构建的传动误差测试模型进行精度自检,结果符合一级蜗轮副测试要求。与其它方法的对比实验,也验证了本文方法具有良好的稳定性和可靠性,具有应用在现实中的价值。

2 冲击载荷作用下高速机械传动误差测试模型

构建冲击载荷作用下的高速机械传动误差测试模型,对误差测试需求进行分析和细化,本文将测试模型分为上、下位机两部分,二者之间通过RS2232接口实现通信。

2.1 上位机模块

上位机模块是在Windows8系统上实现的,可通过通信接口与模型中下位机间进行通信,将数据采集指令、参数设定[3]以及数据处理结果等信息传送给下位机模块。上位机模块由VC++6.0语言完成编写,可由MScomm控件实现对上、下位机的读写管理。

2.2 下位机模块

下位机模块主要由数据采集和数据读取两个子模块构成,在整个模型中的作用是进行数据的采集、读取、处理以及发送。

2.2.1 数据采集

数据采集模块本文选择的是ALTERA公司设计的FPGA(现场可编程逻辑门阵列),由Quartus II进行程序编写。FPGA的主要作用是通过设定合适的传感器参数[4],获取满足计数测量法所需要的计数控制信号和计数脉冲信号,最后将采集到的信号传送至模型单片机模块中。

FPGA模块分为5个子模块,分别是:计数器控制产生信号模块、计数器模块、可调节时钟模块、光栅原始信号智能分频模块以及时序状态机。计数器控制产生信号模块是整个模型中最关键的一部分,所有的控制信号都由该模块生成;计数器模块的功能是将模型控制在自动重装初值的工作模式下;可调节时钟模块的主要功能,是满足模型在不同转速下的测试要求[5]。本文只考虑高速测量场合下的情况,该模块可调高计数时钟的频率,以此提高模型整体的分辨率;光栅原始信号智能分频模块可适应不同采样点数,主要有两个功能:一是为适应采样需求,可随时调整采样周期,以及周期内的采样点数;二是对原始信号分频,为模型处理电路问题提供更加充裕的时间;时序状态机则是帮助模型适应不同场合,及时调整测量参数,增加了模型的稳定性[6]和可扩展性。

2.2.2 数据读取

测试冲击载荷作用下高速机械传动误差,需要同时获取2路信号。因此,在数据读取模块中,本文利用两个单片机构建了一个双CPU系统[7],这两块单片机之间以并口通信的形式连通,共同完成模型的数据读取需求。

单片机本文选择的是AT89C51,内部自带256字节片内RAM(随机存取存储器),工作状态下频率最高可达40MHz。当波特率为115200bps时,单片机与PC终端之间可进行通信。数据读取模块的流程为:两块单片机使用T0计数方式,直接接入外部脉冲采集的现场信号,并将两块单片机分为主、副,主单片机用来采集P2信号,副单片机用来采集P1信号。当采集到有效点时,主单片机T0计数器[8]会出现中断的情况,采集该时刻插补高频时钟脉冲信号Pt的计数值ts,同时将采集到有效点信息传送给副单片机。在副单片机内,每采集到一个P1信号,T0计数器就会出现中断情况,采集当前时刻下插补时钟的脉冲Pt计数值ti,采集结果存储在30H~6FH的缓冲区内。在采集到有效点后,副单片机中断后采集到的计数值记为t2,前两次采集到的计数值记为t1、t0,通过P0口将采集结果反馈给主单片机。主单片机接收到来自副单片机的结果后,通过串行异步[9]的通信方式再反馈给PC终端,至此完成数据的读取。

3 冲击载荷作用下高速机械传动误差计算

传动误差指的是高速机械齿轮中输出轴与输入轴之间的理论转角与实际转角的差,为此将传感器输出的两路信号P1和P2直接传送至下位机模块中,且不作任何分频处理[10],通过比较2路不同频率的脉冲信号个数,得到高速机械齿轮间位移差。

首先对齿轮误差进行离散化处理,过程如式(1)所示

(1)

式(1)中,N1也可以看作是计数处理的最大量化误差,这对于本文研究的栅线数传感器来说误差大了一些,因此,需要进行进一步的细分。在2路传感器信号中插入高频脉冲Pt,计算得到相位差[12]的小数部分。

将圆光栅发出的脉冲信号看作是空间尺度,Pt看作是时间尺度,当二者没有连通在一起时,Pt不具有实际意义。

在有效采样点(位移信号P2i到来时刻ts)前后,建立信号P与Pt间关系图[13],如图1所示。这样就可以将高分辨率的时间量转换成为小数部分的空间量,这时使用线性(1次)插值,只需要采集时刻ts前的2个有效点即可。

图1 传动误差测试过程

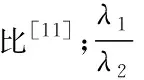

为了使误差测试模型具有更高的精度,可以在采样点前后3个点内利用抛物线进行2次插值[14]。则第i次采样下,脉冲信号P2中包含脉冲信号P1的数量为

(2)

通过计算采样点后n+1个有效点的信息,即可得到第n次采样时,高速机械齿轮的拉格朗日插值[15]。那么,测试机械齿轮中输出轴与输入轴间的理论转角与实际转角的差,计算公式为

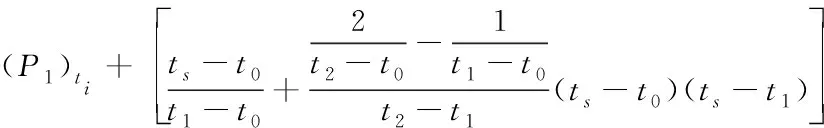

(3)

式中,∇θ为传动误差;θin代表高速机械齿轮的输入轴实际转角;θout代表高速机械齿轮的输出轴实际转角;m代表传感器的减速比。

利用编码器中的动态测量方法,计算输入轴与输出轴之间的差值,获取实时传动误差。

4 机械传动误差测试仿真

为了验证本文方法在实际应用中效果,进行仿真,仿真中用到的高速机械为滚齿机,为了方便观察,分解原始滚齿机中工作台,拿掉蜗杆挂轮,同时锁住蜗杆轴,在原来刀杆的位置上放置一个蜗杆。对改进后的滚齿机进行调整,使蜗杆与蜗轮之间完美啮合。

实验进行过程中,工作台是固定不动的,仅需要让滚齿机的刀杆轴进行旋转运动即可。滚齿机工作台与蜗轮轴之间以g5/H6配合。蜗杆作用于蜗轮,自由转动,刀杆轴全跳动小于5μm。以上所有调节均满足三种算法误差测试要求。

启动工作台,蜗杆开始运动并带动蜗轮做自由回转运动,这二者间的同步运动关系由同轴安装的两套光栅展现,所得误差就是该蜗轮副的传动误差。

4.1 模型误差测试精度自检

利用机械移相法对本文模型进行精度自检,机械移相法是将人为制造的已知误差引入到测试模型中,进行测试精度检定的一种方法。机械移相法示意图如图2所示。

图2 机械移相法示意图

机械移相法模型测试精度检定过程为:在蜗杆传感器拨杆上任选一个位置,放置一个百分表,使其平面与传感器平面平行。将百分表的读数定义为l1,蜗轮旋转一圈,则得到一条正常的测试曲线,接着再旋转一圈进行自检。在旋转开始一段时间后插入量块,记录此时的读数l2,测量持续一段时间后取出量块,蜗轮旋转一周结束。当插入量块后,测试曲线与第一次曲线相比会出现下移的现象,但是曲线的走势与波动却是完全一致的;当取出量块后,测试曲线又会出现上移的现象,最终与第一次旋转曲线完全重合。误差测试模型精度自检曲线如图3所示。

图3 误差测试模型精度自检曲线

接下来,对冲击载荷作用下机械传动误差测试模型精度自检精度进行具体分析。两次百分表读数差值l2-l1代表的是人为制造的已知误差值l,百分表触点与传感器中心的距离为L。利用式(4)将I转换为蜗轮转过的角秒值φ,φ即人为制造已知误差的真值

(4)

在两次旋转曲线中,在插入量块与取出量块之间内选取n个点(a21,a22,a23,…,a2n;a11,a12,a13,…,a1n),两次旋转曲线一一对应做减法计算,所得结果再做平均值计算,最终结果即为测试模型的测得值。测得值就是人为制造已知误差的差值,也就是实验所得本文构建测试模型的精度值。

(5)

在模型测试精度自检的实验中,取值分别为:L=500mm、l1=0mm、l2=1mm、I=80,代入到计算公式中,可得φ=17.2″。对插入量块到取出量块的200~800区间内的600个点作为测量点进行计算,可得误差测试模型的精度(根据相对误差计算得到)为±0.136%,符合一级蜗轮副的测量要求。说明本文构建的误差测试模型可将误差控制在合理范围内,具有理想的测试精度。

4.2 算法误差测试结果对比

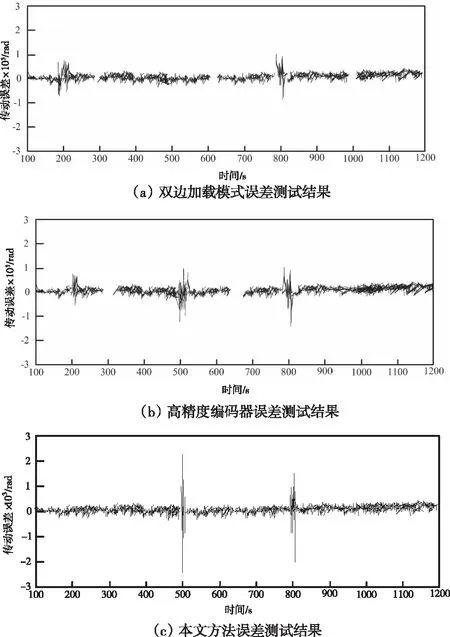

为使实验结果更具有普适性,将其与引言中提到的双边加载模式和高精度编码器方法进行实验对比。通过数据采集模块获取到冲击作用下机械信号,导入到Matlab软件中,在设备运行到500秒和800秒时,人为添加两组误差信号,如图4所示,利用三种算法对这组信号进行传动误差的测试,所得结果如图5所示。

图4 原始冲击载荷作用下的机械信号

图5 三种算法误差测试结果对比

从图5中可以看出,双边加载模式和高精度编码器两种算法因冲击载荷的作用,测试结果同时出现了间断不连续的情况,都没有准确检测到误差。反观本文方法,没有受到冲击载荷的作用影响,检测到信号曲线与原始曲线走势大致相同,可实现对传动误差的精准测试。

5 结论

由本文构建的冲击载荷作用下的高速机械传动误差测试模型目前已投入实际应用中,对此做了以下3点总结:

1)本文构建的误差测试模型在振动与噪声相结合的环境下依然有效;

2)通过上、下机位两个模块,大大扩展了模型的应用范围,可直接与监控系统连通,完成更深层次的误差检测;

3)本文构建的误差模型通过FPGA进行机械信号的采集,与CY7C68013模块进行配置的初始化操作,和其它模块之间实现了高速率连通,从而使模型整体结构更加合理、紧凑,具有更为理想的可扩展性和更高的可靠性。