液压迷宫油箱颗粒污染物涡旋分离区结构优化

姚 静, 孔德才, 郭 琪, 李曼迪, 刘翔宇

(1.燕山大学 机械工程学院, 河北 秦皇岛 066004;2.河北省重型机械流体动力传输与控制实验室, 河北 秦皇岛 066004)

引言

液压元件与系统广泛应用于工程机械、机器人和运载车辆等移动装备中。随着绿色制造体系的提出[1],液压元件与系统的轻量化和小型化设计得到了迫切关注,其对节能减排和提高装备整体性能具有重要意义。作为液压系统中体积和重量占比较大的部件,液压油箱极具轻量化和小型化潜力,且在设计过程中通常省略过滤器等强制分离装置以减小油箱整体体积,这在很大程度上削弱了油箱在液压系统中承担的颗粒污染物去除的功能,从而加剧油液污染,使得微小颗粒混入液压系统中的概率增大,破坏液压元件运动副表面的油膜,直接导致配合表面的磨损,严重时还会出现卡死现象[2-3],对液压元件的使用寿命和液压系统的正常运行带来极大的隐患[4-6]。根据实践经验和试验研究,在进行液压设备的维护和测试时,由液压油污染引起的液压系统故障率高达70%~80%[7]。因此,在进行液压油箱轻量化和小型化设计时,解决油箱中固体颗粒的高效分离去除问题十分关键。

为了更好地实现小型化液压油箱中颗粒污染物的分离与去除,需要明确液压油液中掺混颗粒的种类与大小。相关研究表明,液压系统中的颗粒污染物主要包括砂砾、尘土、金属和橡胶等颗粒[8]。由液压系统污染物标准等级NAS1638可知,油液中直径为5~100 μm的不溶性颗粒占比很大,其中最常见且危害较大的是直径大于15 μm的固体不溶性颗粒[9]。因此,本研究重点分析液压油箱中较大直径颗粒的运动和分离情况。

目前许多学者都对液压油箱小型化设计以及提高其除杂效率等问题展开了相关研究。李琼等[10]分析了不同结构液压油箱中颗粒的沉降特点,提出设置隔板和扩散器可提高颗粒的沉积效率;ROBERT A[11]提出一种旋风式小型化液压油箱,在体积减小20倍的前提下利用旋流流场实现了油液中颗粒的高效分离;BELOV N等[12]提出的油箱能利用有限的油液体积更好地去除流体中的颗粒污染物;MUTTENTHALER L等[13]研究了液压油箱中隔板的形状和排布位置对固体颗粒沉积的影响。一些国际知名企业也对小型化液压油箱进行了研究或产品设计,如贺德克公司WOHLERS A等[14]设计了一款小型化塑料异形油箱,验证了其在除杂除气和散热等方面具有良好的性能;博世力士乐公司推出的CytroBox动力站[15],其内置油箱在体积减小75%的前提下通过延长油液在流道中的驻留时间,提高了颗粒等污染物的分离效率。此外,姚静等[16]近年来致力于轻量化与小型化液压油箱的设计与优化研究,提出了一种基于功能模块化设计理念的非金属液压迷宫油箱(MLR)构型,利用油箱自身壁面约束形成的涡旋流场来促进油液中颗粒的分离去除。根据目前的研究,MLR中的涡旋分离区可以有效促进油液中颗粒分离析出,但并未得到其在最佳除杂性能下对应的构型。

本研究在文献[16]的基础上建立MLR中涡旋分离区的三维模型,通过理论计算分析颗粒在涡旋分离区中的运动规律与分离条件,基于CFD技术和正交试验法对其关键结构参数进行分析,得到优选结构,并通过PIV试验对优选结构进行流场特性测量,验证仿真分析和结构参数优化的正确性,旨在为MLR设计分析与推广应用奠定基础。

1 涡旋分离区模型与结构参数

MLR剖面结构和功能区划分情况如图1所示,涡旋分离区主要承担油液中颗粒分离与去除功能,其结构参数将直接决定吸油口处油液的污染度状况。因此,研究涡旋分离区的结构优化与流场状态以提高颗粒污染物的分离性能。

图1 MLR功能区划分示意图Fig.1 Diagram of MLR function area separation

为了简化计算并保证边界条件设置的合理性,本研究对涡旋分离区进行结构优化时将二次分离区隔板前的部分也考虑在内,得到其三维结构与二维简图如图2所示,关键结构参数如表1所示。

表1 涡旋分离区关键结构参数Tab.1 Key parameters of vortex separation zone mm

图2 涡旋分离区三维模型及结构简图Fig.2 3D model and structure sketch of vortex separation zone

2 涡旋分离区中颗粒运动分析

2.1 颗粒聚集规律

液压油中,颗粒污染物所占体积分数小于10%~12%,可看作稀疏相进行分析。因此,流场中颗粒的受力与运动使用拉格朗日法描述,并假设颗粒为球形,在运动中不考虑颗粒的自转运动、颗粒与颗粒、颗粒与壁面之间的碰撞作用。同时,流场中的颗粒聚集体现为颗粒在流场中的汇聚。基于此,得到颗粒的运动方程与颗粒的聚集状态分别为:

(1)

▽·up<0

(2)

式中,mp—— 颗粒质量

up—— 颗粒运动速度

FDrag—— 颗粒所受流体曳力

FB—— 颗粒所受浮力

G—— 颗粒所受重力

为突出流场特征对颗粒运动的影响,简化的颗粒受力方程为:

(3)

(4)

(5)

式中,A—— 曳力相关颗粒属性参数

B—— 体积力相关颗粒属性参数

rp—— 颗粒半径

μ—— 流体动力黏度

uf—— 流体运动速度

t—— 颗粒运动时间

mf—— 与颗粒等体积的流体质量

g—— 重力加速度

对上述方程,使用摄动法求解得到颗粒在流场中的运动速度[17],并结合不可压缩流场连续性方程与颗粒属性状态,得到:

(6)

因此,促进颗粒聚集或停留时的流场状态为:

S2-Ω2>0

(7)

即颗粒在涡旋分离区中更易运动至流场中应变率张量S大而涡量Ω小的位置,并产生聚集现象。同时,根据涡结构识别方法中的Q准则定义方式[18]:

Q=Ω2-S2

(8)

表明颗粒的聚集流场状态可能与Q准则定义的涡状态有关,即颗粒更可能易于聚集在Q较小的位置。根据Q准则性质,当Q>0时表示涡的存在。因此,颗粒更可能易于聚集在以Q准则定义的涡结构外侧。

2.2 颗粒分离条件

通过上述分析与研究,明确了颗粒在流场中的运动趋势与所处位置流场特性的关系。进一步地,颗粒的运动状态也和自身属性有关,其中Stokes数对颗粒在涡旋流场中的运动起着不可忽视的作用,影响着其跟随流体运动的趋势。

Stokes数定义为颗粒惯性时间与流体特征时间的比值St,其值越大,说明颗粒惯性越大,进而颗粒跟随流体运动的趋势不明显,计算表达式为:

(9)

式中,τp—— 颗粒惯性时间

τf—— 流体特征时间

υ—— 流体介质运动黏度

lf—— 流场特征尺寸

本研究中,根据工程实际假设液压系统中直径为500 μm的金属颗粒(密度为7850 kg/m3),回油路中的油液速度为2 m/s,回油管内径为20 mm,则计算得颗粒Stokes数为0.36。

根据相关研究可知,当Stokes数为0.1~1时,颗粒在涡旋流场中运动的位置逐渐远离涡旋中心,即颗粒脱离流体运动轨迹的趋势较强[19]。根据上述分析得到直径为500 μm的金属颗粒Stokes数为0.36,因此可证明涡旋分离区分离液压油液中掺混的较大粒径颗粒的可行性。

3 网格划分与仿真参数设置

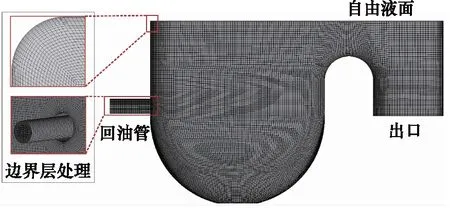

3.1 流体域模型与网格划分

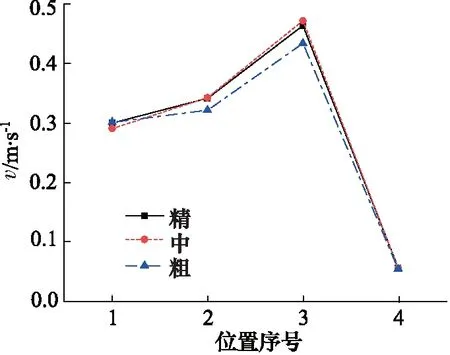

为了保留涡旋分离区的主要结构特征并简化计算,在忽略局部细微结构后得到其流体域模型如图3所示。涡旋分离区采用结构网格形式,搭载ANSYS ICEM CFD软件实现了网格划分,如图4所示。为进行网格独立性验证,将涡旋分离区流体域网格分为粗、中、精3个尺寸等级并进行划分,并在仿真过程监测中截面上4个位置的平均速度。涡旋分离区网格状态如表2所示,网格无关性验证结果如图5所示。

图3 涡旋分离区流体域几何模型Fig.3 Geometry model of flow field for vortex separation zone

图4 涡旋分离区网格划分示意图Fig.4 Diagram of mesh status for vortex separation zone

图5 涡旋分离区网格无关性验证结果Fig.5 Mesh irrelevant results for vortex separation zone

在仿真计算中,当监测值的计算结果随网格数量增加而基本不发生变化时,可选择结果相近且数量更少的网格来进行后续仿真,因此在后续研究中选择大小为3 mm的网格进行仿真分析。

3.2 仿真参数设置

液压油液的污染度等级一般通过NAS1638标准等级来表征,因此本研究选取该标准中给出的直径为500 μm的金属和橡胶球形颗粒分别模拟涡旋分离区中的金属和非金属颗粒污染物。根据MLR的工况状态,以40 ℃下的L-HM46液压油作为流体介质,回油流量为40 L/min,对应回油速度为2 m/s。仿真计算中用到的材料的物理特性参数如表3所示。

表3 仿真中材料的物性参数设置Tab.3 Material physical parameters in simulation

对于边界条件的选择,在油-固两相流仿真中,将自由液面边界条件设置为Symmetry以模拟平稳液面,将回油口边界条件设置为速度入口(Velocity-inlet),将涡旋分离区出口边界条件设置为压力出口(Pressure-outlet),且压力值为300 Pa。由于涡旋分离区内部油液流速较慢(Re≤915)且壁面约束较复杂,因此使用雷诺时均N-S(RANS)方程与SSTk-ω湍流模型描述流场特性。

4 涡旋分离区结构优化设计

4.1 结构参数影响分析

为探究涡旋分离区结构参数对其内部流场特性和除杂效率的影响,揭示固体颗粒在流场中的运动与聚集沉积规律,本部分以3组不同结构参数组合的涡旋分离区模型为研究对象进行仿真分析,如表4所示。

表4 涡旋分离区3种结构参数组合Tab.4 Structure parameter combinations in vortex separation zone

为更清楚地对比不同结构参数组合下涡旋分离区内部流场的情况,对表4中3组不同结构的涡旋分离区分别选取Z方向的中截面S1和Y方向的回油管截面S2作为流场分析对象,并且提取S1平面X方向上3个不同位置P1,P2和P3的速度分布情况以评价流场中涡旋的分布位置和大小。其中,P1为内切类半球体直径的1/4位置,P2为内切类半球体直径的3/8位置,P3为内切类半球体直径的1/2位置,如图6所示。基于此,对表4中1#,2#和3#涡旋分离区进行仿真分析,得到流场速度分布情况如图7~图9所示,其中V表征的是流体合速度。

图6 涡旋分离区流场仿真分析位置示意图Fig.6 Position diagram of flow field analysis of vortex separation zone

图7 1#涡旋除杂区流场速度分布情况Fig.7 Velocity distribution status of vortex separation zone in 1# group

图8 2#涡旋除杂区流场速度分布情况Fig.8 Velocity distribution status of vortex separation zone in 2# group

图9 3#涡旋除杂区流场速度分布情况Fig.9 Velocity distribution status of vortex separation zone in 3# group

通过提取S1平面上X方向的速度分量VX可更好地分析涡旋的分布范围,当VX值发生正负变化时流体的速度方向发生改变,因此可认为VX=0的位置为涡旋流场的边界,S2平面的速度分布说明涡旋分离区中的涡旋对称分布于中截面两侧。

进一步提取图6b所示的S1平面3个特征位置上的VX值进行对比分析,如图10所示。观察可知,位置P2和P3的速度变化趋势基本一致,速度方向仅发生一次改变(由负变为正),如图中转折点所示;而位置P1的速度分布情况则不同,1#和2#中位置P1的速度方向由正变为负,与位置P2和P3的速度变化趋势相反,3#中P1位置的速度方向变化趋势与位置P2和P3相同。结合上述速度分布云图,可以得出3#中涡旋的分布范围最大且存在一个较大的主涡旋,可更好地促进颗粒分离,其中1#,2#和3#结构参数组合的涡旋分离区对金属颗粒的去除率分别为88.5%,94.2%和97.1%。

图10 涡旋除杂区特征位置流场速度分析Fig.10 Characteristic flow field velocity analysis for vortex separation zone

4.2 基于正交试验法的结构参数优化

影响涡旋分离区流场特性和除杂性能的主要因素有内切类半球体边长LV、内切类半球体深度HV、回油管插入长度LR和回油管高度HR。为得到最优的除杂性能,对涡旋分离区结构参数进行正交试验设计。正交试验设计的直观分析又称极差分析,通过计算,将各因素、水平对试验结果指标的影响大小进行综合比较,判定不同因素对结果指标的影响程度大小,以确定最优的水平组合。

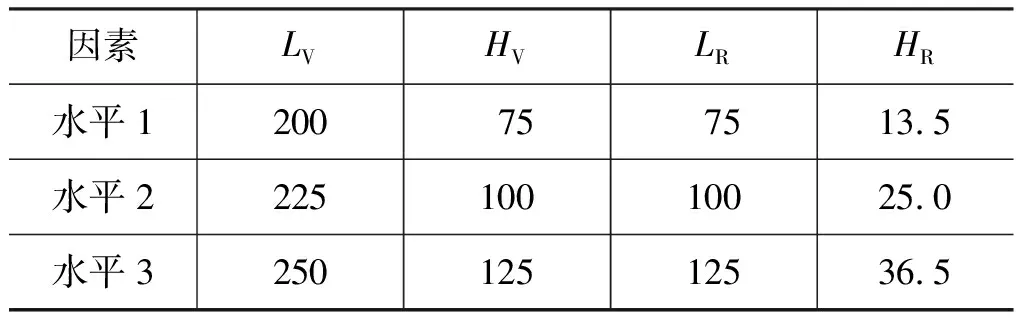

选取上述4个关键结构参数作为正交试验设计中的因素,在此基础上分别取各结构参数的3个合理设计值建立4因素3水平正交表L9(34),如表5所示。在此基础上,建立CFD仿真计算的正交试验表,如表6所示。

表5 4因素3水平正交表Tab.5 Orthogonal table of three levels and four factors mm

表6 仿真计算正交试验表Tab.6 Orthogonal test table of simulation

依据表6,得到因素及水平与金属和非金属颗粒除杂率的影响关系,如图11所示,分析可知,在所研究的因素水平数值范围内,随着内切类半球体边长LV的增大,金属颗粒除杂率λm和非金属颗粒除杂率λnon均提高; 内切半球体深度HV的改变对二者的影响均较小;随着回油管插入长度LR的增大,非金属颗粒除杂率λnon提升显著;回油管高度HR的增大会造成金属颗粒除杂率λm的降低和非金属颗粒除杂率λnon的升高。

图11 因素及水平与金属和非金属颗粒除杂率的影响关系Fig.11 Relationship between metal along with non-mental particle separation rate and level along with factor

4.3 优化结果分析

根据MLR的设计理念,涡旋分离区首先要保证保证粒径较大的金属颗粒可以高效分离并去除,在此前提下尽可能提高非金属颗粒的去除效率,基于此,确定涡旋分离区结构参数的最优组合为:LV为250 mm;HV为125 mm;LR为125 mm;HR为13.5 mm。此外,由于表6所示正交试验设计中未对该参数组合进行分析,因此需要对其进行额外的仿真分析以验证优选结构的优越性,优化后涡旋分离区的结构和内部流场特性如图12所示。

图12 优化后涡旋分离区的结构与内部流场特性Fig.12 Flow characteristics of optimized vortex separation zone

由图12b可知,优化后的涡旋分离区在内切类半球体中存在着主涡旋和次涡旋,主涡旋的分布范围大且位置贴近底部,靠近自由液面的上半部分流场流线较为平稳,可保证油液平稳通流。进一步分析涡旋分离区中涡结构分布状态以及金属、非金属颗粒的运动情况,如图13所示,进一步地,根据Q准则[18]定义方式,当Q值大于0时,表明此处流场状态的涡量值大于应变率张量值;而根据颗粒的沉积状态可知,可知颗粒易聚集于Q较小的位置。基于此,在后续分析中以Q=0.01状态为涡旋的边界,观察可知,金属颗粒主要分布在靠近底部的聚集区1和3中,非金属颗粒主要分布在聚集区1中,两种颗粒均有少数分布在流道转弯处的聚集区2中,且颗粒聚集区1,2,3均在涡的边界之外,即流场中Q<0.01的位置。通过分析与计算可知,优化前涡旋分离区中直径为500 μm的金属和非金属颗粒的除杂率分别为84.4%和34.1%,优化后金属和非金属颗粒的除杂率分别为98%和64.5%。

图13 优化后涡旋分离区中颗粒运动与分布情况Fig.13 Particle motion and distribution status of optimized vortex separation zone

5 流场可视化试验研究

5.1 PIV试验平台

前文通过CFD仿真分析探究了涡旋分离区内部流场特性和颗粒运动规律,并基于仿真结果得到了涡旋分离区优选结构,本部分采用PIV技术对仿真结果进行验证与分析。PIV试验平台如图14所示。根据厂家标定数据,2D-PIV系统的测量误差约为1%[19]。开源程序PIV lab用于对粒子的原始图像进行后处理,且分析结果具有较高的准确性[20]。

图14 PIV试验平台硬件组成Fig.14 Hardware composition of PIV test rig

5.2 试验模型相似理论计算

在进行PIV测量前,首先基于流场相似理论计算试验中涡旋分离区等效模型的结构参数与流场相关参数。考虑到在试验中流体的黏性力起着主导作用,其他作用力的影响可以忽略,因此采用黏性力相似准则(雷诺相似准则)进行计算,相似的两种流体具有相同的雷诺数,即Re1=Re2。

试验中由于原型件尺寸较大,不便于PIV测量,因此优先考虑几何相似,确定特征长度比例系数为2,即原型与模型在几何尺寸上的长度比为2。此外,受黏度限制,使用液压油或者水进行试验时均会导致试验台搭建困难,从而影响拍摄效果,因此试验中使用水和浓度为99.7%的甘油按1∶1.05的比例混合得到密度为1028.3 kg/m3,动力黏度为0.0258 Pa·s的低黏度试验流体,并基于此进行PIV测量试验。本试验中,涡旋分离区原型流量工况为40 L/min,回油管内径为21 mm;经过相似理论计算后得到试验模型流量为10.9 L/min,回油管内径为10.5 mm。

5.3 试验方案设计

根据PIV测量原理以及涡旋分离区结构特点,本试验测量了2个平面的流场特性以此全面反映流场的三维特征。

如图15为试验中测量不同平面时的光路布置,测量S1平面时,激光从试验模型上部射入将流域照亮,高速摄相机从正面拍摄流动图像,如图15a所示。测量S2平面时,需要将激光位置与相机位置进行互换,激光从试验模型正面射入将流域照亮,高速摄相机从上方拍摄流动图像,如图15b所示。

图15 试验中测量不同平面时的光路布置Fig.15 Light road setting in experiments

5.4 试验结果分析

使用PIV lab将拍摄所得的粒子图像进行处理后分别得到S1和S2平面的速度矢量和流线图,如图16和图17分别为两测量平面的流场特性。

图16 S1平面的试验测试流场特性Fig.16 Flow characteristics of S1 plane in experiment result

图17 S2平面的试验测试流场特性Fig.17 Flow characteristics of S1 plane in experiment result

如图16a为涡旋分离区S1面的速度分布,流体通过入口管后以直流的方式射入腔室内,在类半球体右侧弧形壁面的作用下,速度方向发生改变,在腔室中形成一个明显的大尺度主涡旋,其中心约在腔室的中心且靠近下壁面位置。图16b为涡旋分离区S1面的流线状况, 可以更直观地看出流场中的主涡旋位置与范围,在优化后的涡旋分离区中,流场中的主涡旋作用基本存在于整个腔室内。

如图17a为涡旋分离区S2面的速度分布,流体通过入口管后以直流的方式射入腔室内,在内切类半球体右侧弧形壁面的作用下,速度方向发生改变,在腔室中形成2个对称的主涡旋,即涡旋1和1′;在靠近入口管的两侧产生两个对称的小涡旋,即涡旋2和2′。图17b为涡旋分离区S2面的流线,可直观地看出涡旋在入口管两侧呈对称分布趋势。

将上述试验结果与仿真分析得到的速度云图和流线图进行对比,结果如图18所示。

图18 试验与仿真结果对比Fig.18 Comparison between experiment results and simulation results

分析图18a和图18b可知,仿真和试验得到的涡旋分离区中的涡旋产生位置和范围基本一致,具体表现为图18所示涡旋中心与入口管的距离基本一致,即d1≈d2。在S1平面中,涡旋边界存在的区域一致,即在入口管下方涡旋强度减弱,流场呈现斜向上的流动状态;对于S2平面,仿真和试验得到的主涡旋分布位置与大小均具有较好的对称性。

此外,由于试验模型中自由液面高度以及部分边界条件与仿真设置无法完全一致,因此试验中涡旋的分布状态与仿真结果之间存在一定的误差。具体表现在涡旋中心的位置有一定的区别,以及涡旋的对称性在流场中不同位置体现出一定的差异。

在上述分析的基础上可认为涡旋分离区试验中PIV测量结果与仿真分析结果基本一致,验证了涡旋分离区流场特性和颗粒运动规律仿真分析的正确性,以及基于仿真结果进行结构优化的准确性。

6 结论

本研究基于MLR构型,提取用于颗粒污染物去除的涡旋分离区模型,重点分析不同属性的颗粒污染物在涡旋分离区中的运动规律,进行涡旋分离区结构参数优化,得到如下结论:

(1) 通过拉格朗日方法分析了颗粒在流场中的聚集规律,表明颗粒在涡旋流场中易聚集在应变率张量大而涡量小的位置,聚集状态可与涡识别方法Q准则相联系;

(2) 基于CFD方法,对不同参数组合下涡旋分离区中直径为500 μm颗粒的运动情况进行仿真分析,结果表明,结构参数对涡旋分离区除杂率具有较大的影响,且内切类半球体直径和深度影响最为显著;

(3) 通过仿真分析与正交实验设计相结合的方法对涡旋分离区结构参数进行优化,得到各参数对分离效率的影响规律,验证了颗粒聚集在流场中涡量较小的位置,并得出优化后的涡旋分离区对金属和非金属颗粒的除杂率分别提升了16%和89%;

(4) 使用PIV技术进行涡旋分离区流场可视化试验,在考虑实验边界条件的误差前提下,试验结果验证了仿真结果的正确性。

本研究为MLR中涡旋分离区结构优化提供了方法指导和试验支撑,对轻量化小型化液压油箱设计以及流体传动领域中流场可视化试验研究具有一定的参考价值。