反井钻机-分次微差爆破天井施工技术研究与实践

*王良群 龙波 郑彦涛

(贵州息烽磷矿有限责任公司 贵州 550000)

引言

天井工程是金属非金属矿山地下开采正式回采前必须要做的井巷工程,与矿山基建、采准、生产探矿和放矿等工程具有同等重要的地位,天井工程量约占采准、切割工程量的40%~50%,占矿山井巷工程总量的10%~15%[1-3]。

天井施工对保证矿山正常生产能力,确保生产安全等方面起到极其重要的作用。众多业内科技工作者和现场工程技术人员都对天井施工方法开展了大量卓有成效的研究,目前天井施工方法主要有:正掘法、人工小断面反掘正向刷大法、吊罐法、爬罐法、反井钻机小断面扩孔正向刷大法等[4-7]。常规的天井施工方法存在作业环境复杂,施工难度大,作业人员劳动强度大,安全隐患多,掘井效率低等问题。

对矿山建设施工而言,研究与实践一种安全环保、经济实用、快速高效的施工方法是非常重要的。贵州息烽磷矿有限责任公司的工程技术人员通过大量现场研究实践,提出了一种基于反井钻机-分次微差爆破的天井施工方法,不仅能够彻底消除底部结构施工人员的安全风险,而且能有效控制并减少炸药单耗,提高天井成型的质量,具有良好的经济效果。

1.反井钻机-分次微差爆破天井施工技术原理

该施工方法利用现有设备及自主创新施工工艺,首先根据设计施工完成天井上部作业硐室及下部硐室后,采用反井施工切割井,为后续深孔爆破提供自由面及底部结构混凝土浇筑输送通道。其次切割井施工完毕后施工底部结构(基础浇筑、支模、砌门硐等),解决了原天井施工先爆破再进行底部结构施工队作业人员的安全风险。然后待底部结构施工完成后施工深孔进行爆破,通过多打眼、少装药依次由下往上进行爆破,直到天井爆破贯通,解决原天井一次爆破对成井井壁及相邻围岩的破坏,提高天井成型的质量。最后施工上部结构(支模、格筛网、车挡)后天井施工完成。具体的工艺原理包括:

(1)使用反井钻机施工切割井,创造天井爆破自由面及底部结构混凝土施工输送通道。

(2)改变天井施工顺序,切割井施工完成后,利用切割井作为天井底部结构混凝土施工的输送通道。在爆破之前完成底部结构的施工,彻底解决传统天井施工方法“先爆破、后施工底部结构”对作业人员的安全风险。

(3)基于毫秒系列雷管的毫秒级时差起爆控制,设计不同药包的起爆顺序。借助天井辅助孔底部药包最先起爆产生的大量爆炸裂隙和辅助自由面,随后起爆的其他药包具备了良好的起爆条件。利用毫秒系列雷管的技术特点,优化设计天井爆破参数,确保药包爆炸的最小抵抗线方向与天井竖直方向平行(方向为下),同时通过设计装药量将药包爆炸挤压作用力的影响范围控制在天井内,由下往上分次进行爆破,直至扩孔爆破完成。

(4)利用毫秒系列雷管起爆,相邻两段药包起爆时间间隔极短,两段药包产生的爆炸应力波互相重叠,目标岩体受到双重爆炸应力波作用。这样不仅能够有效降低炸药消耗量,而且还能提高爆炸破碎效果,降低大块率。

(5)采用毫秒延期爆破时,通过合理的爆破时差设计,使不同药包爆破产生的震动波相互干涉抵消或削弱,从而大大减少对临近井巷工程围岩的震动和影响。同时,较弱的爆破震动对天井底部结构的影响和损害也降低了,确保生产期间矿石运输时具备较安全的工作环境。

2.施工技术工艺流程

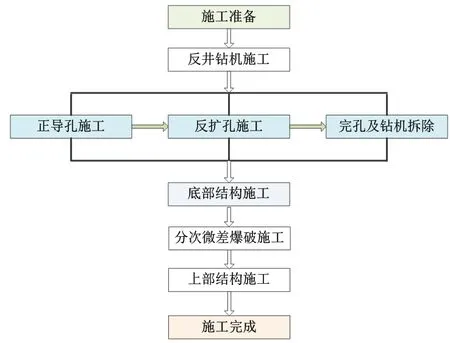

反井钻机-分次微差爆破天井施工技术工艺流程主要包括反井钻机施工、底部结构施工、分次微差爆破施工和上部结构施工四个环节,具体工艺流程如图1所示。

图1 工艺流程图

(1)反井钻机施工

施工时,首先确认施工现场作业环境安全,之后安装固定反井钻机设备。水、电、照明等辅助设施设备安装到位后,准备工作完成,开始进行钻机钻进施工。钻进施工包括正导孔施工、反扩孔施工、完孔及钻机拆除三个具体工艺环节。

①正导孔施工

首先利用扶正器和开孔钻杆进行开孔钻进,钻进深度为5.0m。之后拆去扶正器,换上正常钻进的钻具组合,钻进施工正导孔。钻进开始时,采用低钻压和高转速,钻进过程中结合岩石的可钻性(岩石硬度、岩石裂隙发育)等因素,合理适当调节钻压。每根钻杆钻进结束时,可以通过上下方向提动钻头来冲洗排除孔内岩屑,之后再接长钻杆继续钻进。

②反扩孔施工

当正导孔钻穿岩层后,在下分层硐室用反扩孔钻头(钻头直径φ=2m)和钻杆换下导孔钻头和钻杆。调节动力水头出轴转速,并拆去洗液软管,同时将冷却水泵的水引至扩孔钻头以冷却钻头和降尘。在扩孔钻头未全部进入钻进时,为防止钻头剧烈晃动而损坏机具,采用低钻压和低转速钻进,待钻头全部钻进时再加压钻进。扩孔完成后将扩孔钻头由切割天井上井口提出。

③完孔及钻机拆除

当钻头钻进至距基础2.5m时,要降低钻压慢速钻进,同时密切留意基础周围围岩是否有异常现象。如果出现异常现象(裂隙大量扩展或围岩破碎等),要马上停钻,并及时采取措施处理。继续缓慢进行扩孔,直至钻头露出地面。完孔后,将扩孔钻头固定悬挂,将钻架主机和辅助设备拆下。最后将钻头提出孔外,清理现场后,钻孔工作结束。

(2)底部结构施工

使用反井钻机将天井切割天井贯通后,下一步进行天井底部结构的施工。施工前,做好现场安全确认,仔细排查井壁是否有悬矸等危险因素未进行处理。如有,经排查处理确认安全后方可进入天井下部进行混凝土浇筑工作。

在天井口设置盖板,以防落石掉入天井内对安装人员造成安全隐患,并在显眼位置设置标识标牌。

(3)分次微差爆破施工

采用反井钻机反挖形成的大导孔(直径φ=2m)为爆破自由面,由下往上,由里向外(由切割天井自由面向边孔方向)分次进行爆破,炮孔间排距为750mm×750mm,每排4~6个孔,炮孔直径为76.0mm。炮孔布置图、爆破网络及炮孔结构图,如图2和图3所示。

图2 天井施工炮孔布置剖面图(单位:m)

图3 爆破网络及炮孔结构图

(4)上部结构施工

爆破形成的天井井口与设计尺寸如有差异,则需对天井进行修整。修整后根据设计要求及现场施工和应用实际在天井上方用11#矿用工字钢焊制格栅网,间排距400mm×400mm,再进行支模,用混凝土浇筑天井上部结构成设计尺寸,并按规定设置车档(不得低于铲运机轮子直径的1/3),待混凝土凝固后再拆模。施工过程中必须佩戴安全绳,做好安全防护工作,同时天井下部进行封闭,严禁任何人员进入。

3.现场应用效果

该施工方法首次应用于贵州息烽磷矿740中段中采区天井施工,具体应用效果如下:

(1)施工效率

采用一次爆破成型法施工时,单个孔深约11m,设计深孔22个,总计220m。施工效率110米/班,共2个班完成,爆破需1个班,底部结构浇筑、支模、砌门硐等需13个班(施工全系数低,影响工期,天数较大),上部结构支模及安装格栅网需3个班。共需19个班完成天井作业。

采用反井钻机-分次微差爆破法施工时,天井深约11m,设计深孔26个,总计271m。施工效率110米/班,共2.4个班完成,反井钻机施工11米/班,需1个班爆破需2个班,底部结构浇筑、支模、砌门硐等需5个班(安全系数高,施工影响较小),上部结构支模及安装格栅网需3个班。共需14个班完成天井作业。

(2)经济效益

采用一次爆破成型法施工时,以施工6个天井计算,共计需施工深孔1320m,施工单价10元/米,需1.32万元;单孔炸药消耗量50kg,共132个孔,需炸药6600kg,炸药成本9500元/吨,需6.27万元;天井支模9000元/个,需5.4万元;其他施工成本费用2万元/个,需12万元。合计投资24.99万元。

与一次爆破成型法相比,反井钻机-分次微差爆破法施工单个天井节约人工用工成本5个,累计节约用工30个。单个天井节约施工成本1.16万元,累计节约施工成本6.97万元。该施工技术不仅能够彻底消除底部结构施工作业人员的安全风险,能有效控制并减少炸药单耗,提高天井成型的质量,具有良好的经济效果。

反井钻机-分次微差爆破天井施工技术不仅能够应用于金属非金属矿山井下天井施工,亦可用于金属非金属地下矿山天井、废石井、通风井、泄水井等施工,具有较大的推广应用前景。

4.结论

通过研究实践,反井钻机-分次微差爆破天井施工方法技术特点如下:

(1)根据设计施工完成天井上部作业硐室及下部硐室后,采用反井施工切割井,为后续深孔爆破提供自由面及底部结构混凝土浇筑输送通道。

(2)切割井施工完毕后施工底部结构(基础浇筑、支模、砌门硐等),解决了原天井施工先爆破再进行底部结构施工队作业人员的安全风险。

(3)底部结构施工完成后施工深孔进行爆破,通过多打眼、少装药依次由下往上进行爆破,直到天井爆破贯通,解决原天井一次爆破对成井井壁及相邻围岩的破坏,提高天井成型的质量。

(4)最后施工上部结构(支模、格筛网、车挡)后,最终完成天井施工。

(5)与一次爆破成型法相比,反井钻机-分次微差爆破法施工单个天井节约人工用工成本5个,单个天井节约施工成本1.16万元,经济效果良好。

(6)该方法不仅能够彻底消除底部结构施工作业人员的安全风险,而且能有效控制并减少炸药单耗,提高天井成型的质量。