光纤光栅应变检测技术在预制桩中的应用研究

聂建国,郝志鹏,梁大伟,赵幸幸

(山西省建筑科学研究院集团有限公司,山西 太原 030001)

预应力高强混凝土桩作为一种主要的桩基础形式,在太原软土地区得到广泛应用。通过获得桩身轴力、侧摩阻力及桩端阻力的分布特征,分析基桩承载力发挥机理,对基桩进行优化设计,具有十分重要的意义。因此,如何采用一种切实有效的检测手段检测预应力高强混凝土桩的桩身内力,获得试桩的桩身轴力、桩侧摩阻力及桩端阻力为设计提供依据,是一个亟待解决的技术问题。目前的常规检测方法为采用振弦式钢筋应力计进行测试,该方法基于应变模式下的点式传感元件,其测试结果受局部桩身性质及传感元件布设密度和位置所控制,同时受安装焊接质量、埋设过程中不易保护等因素影响,测试结果误差较大。而分布式光纤传感技术以普通光纤为传感和传输介质[1],无需其他外置传感器件,且光纤纤细柔韧,很易植入到构件体内或外表,并与检测构件变形协调一致[2],具有分布式测量、测试距离长、不易损坏且操作简便等优点,在成型工程构件检测中得到广泛应用。我们将采用光纤光栅表面式GFRP桩基应变计利用分布式光纤传感技术检测预应力高强混凝土桩的桩身内力。

1 布里渊光时域反射技术(BOTDR)的传感原理

利用反射布里渊光进行传感的BOTDR是一种最为常用的分布式光纤应变检测技术,当光纤中注入脉冲激光会发生各种散射现象[3];其中布里渊散射光的中心频率与光纤的应变状态相关,该技术就是利用该原理进行传感。当光纤沿轴向发生应变时,光纤中的背向布里渊散射光频率的漂移量与光纤应变呈良好的线性关系。通过测量光纤中的背向布里渊散射光频率的漂移量,就可获得光纤的连续应变值,并通过测试反射光与脉冲光间的时间差可进行定位。该技术与传统的应变片及钢筋应力计等点式传感技术相比。具有连续分布和长距离检测等突出优点,不会出现因传感器布设不周而漏检的情况,也不会因局部异常而影响到整体测试结果的情况。

2 预应力高强混凝土空心方桩光纤光栅表面式GFRP桩基应变计的植入工艺

2.1 桩身内力测试方法对比

在桩身内力测试中,目前普遍采用的方法是振弦式钢筋计、电阻应变式传感器、滑动测微计等,这些传统方法存在以下问题:操作烦琐(应力计需要事先焊接,引线引出量大;滑动测微计需要预埋套管,后期测试时需要不断拉放)、低存活率(混凝土浇筑、振动搅拌、地下水腐蚀、引线断裂)、数据漂移(气温变化、地下水等引起应变计漂移)、数据准确度不高(需要人工读数,无法做到实时监控)。光纤光栅表面式GFRP桩基应变计采用光纤进行数据传输,数据采集可以实现自动化,此种光纤具有五层保护(PE护套、芳纶、钢绞线、铠管弹性保护套等),可以大幅度降低桩基施工过程中对光纤光栅表面式GFRP桩基应变计传输功能的破坏。

2.2 光纤光栅表面式GFRP桩基应变计植入方法确定

如何快速的将光纤光栅表面式GFRP桩基应变计植入到预制桩中,并使之与桩体耦合变形是光纤光栅表面式GFRP桩基应变计检测桩身内力中非常重要的问题。国内相关学者在这方面做了相当多的研究,光纤主要采用预先浇筑、表面粘贴和开槽埋入的三种方法植入到结构构件中。我们通过对比分析,认为采用开槽浅埋的植入方法适合。

根据布里渊光时域反射技术(BOTDR)的传感原理,可以将光纤光栅表面式GFRP桩基应变计沿着桩身轴线方向浅埋入桩身[4],测得试桩身在竖向抗压静载荷作用下的桩身应变。

1)定线(见图1):根据传感光纤的受力特点,要确保所铺设的传感光纤与桩身受力方向一致,采用墨盒及墨线将铺设线路在预制桩上标示出来,即定线方向要与预制桩的轴向方向一致。

2)开槽(见图2):防止预制桩打入过程中桩土作用而破坏传感光纤,铺设路线确定之后,通过分析光纤光栅表面式GFRP桩基应变计的尺寸大小,决定采用无尘混凝土切割机沿着预制桩的表面切出一道约8 mm宽、8 mm深的凹槽,将光纤光栅表面式GFRP桩基应变计埋入其中,并能够很好的与预制桩黏结。

3)清槽(见图3):在开槽过程中产生大量的水泥灰尘影响后期“全面粘贴”时的黏结剂的作用,因此需要对凹槽进行有效的除尘和清洗。现场采用水枪冲洗凹槽和大功率吹风机清理凹槽的方式对比,发现采用水枪冲洗凹槽能将水泥灰尘清洗干净,故最终选用水枪冲洗凹槽。

4)埋线(见图4):沿着“凹槽”埋入传感光纤后,并用黏结剂以“定点粘贴”的方式固定传感光纤。

5)铺设(见图5):把光纤完全放置在凹槽内,使用黏结剂以“全面粘贴”方式将凹槽填满。通过调研,黏结剂有石膏、细石混凝土、结构胶、灌浆料和水不漏等,现场对几种材料进行了实验对比,发现石膏和结构胶凝结快但强度不高、细石混凝土和灌浆料强度能达到要求但凝结较慢、水不漏强度高凝结快,故采用水不漏作为黏结剂能达到使用要求。

6)补铺(见图6):待全部铺设完毕后,根据铺设中是否存在光纤露出情况,并进行补铺。

7)桩头和桩连接处的保护:预制桩一般由多节桩组成,且施工过程很快,无法做到边施工边植入光纤,在以往工程中经常出现由于桩周土对接桩处和桩头处的摩擦挤压,导致桩头处和接桩处的光纤受到破坏(以往工程中采用纤维布或玻璃丝进行保护(见图7)),导致信号不通,无法完成桩身内力测试,需将桩提升至接桩处重新连接光纤并做好保护工作,待信号通畅后,才可完成后续的桩身内力测试工作。为避免这种情况,在桩身传感光纤铺设完毕后,通过在靠近接桩处的上下两节桩身打引线孔,将上下两根预制桩上的传感光纤经引线孔穿到桩内(见图8),在桩身内部进行熔接,熔接完成后放入桩身内,这样可以避免压桩过程中对光纤接头的挤压以免预制桩搬运和打入过程中破坏传感光纤,导致影响施工进度和检测结果准确性。

8)通过采用高精度光纤光栅解调仪(ZX-FP-C04-100),进行桩身应变的读取,读取应变后采用公式σ=E×ε可以计算出应力,测得极限承载力状态下桩身内力。

3 工程应用

3.1 工程概况

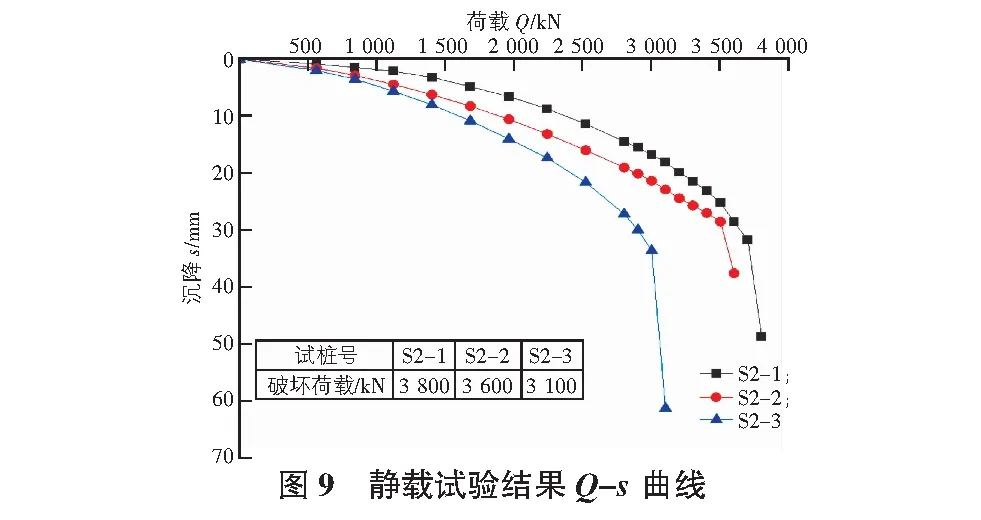

太原某工程共布置试桩9根桩型为预应力高强混凝土空心方桩PHS-400-AB-250型,其中S2型3根,有效桩长为32.0 m,单桩竖向抗压极限承载力预估为3 000 kN,加载至破坏。按照本文2所述植入方法对3根S2型试桩采用光纤光栅表面式GFRP桩基应变计进行了桩身内力测试。

3.2 场地工程地质条件

预应力高强度混凝土管桩各土层的状态、层厚、桩极限侧阻力、端阻力极限标准值见表1。

表1 土层的状态、层厚、桩极限侧阻力、端阻力极限标准值

3.3 桩身内力测试

根据上述的布里渊光时域反射技术(BOTDR)的传感原理和预应力高强混凝土空心方桩光纤光栅表面式GFRP桩基应变计的开槽浅埋植入工艺[5],采用单桩竖向抗压静载试验,试验依据JGJ 106—2014建筑基桩检测技术规范,3根S2试桩均先按照预估最大荷载分10级进行加载,在加载至预估最大荷载时,未到达破坏状态,按照每级100 kN继续加载,直至达到破坏状态,每级荷载沉降稳定后进行光纤应变测试。静载试验结果Q-s曲线见图9,桩身应变、桩身轴力、摩阻力见图10—图12。

3.4 检测结果分析

通过本场地静载试验结果可知,由图10—图12可知,3根试桩桩身内光纤的压应变随着荷载增加而稳定加大,并且随着入土深增大而逐渐减小,对称测线的应变分布形态对称;在上下桩接头部位冗余光纤采用管件保护,应变受荷载影响较小。图中桩身应变在20 m左右突变是由桩顶下20 m管填充C35微膨胀混凝土引起的。

由图10—图12表明,桩身荷载主要由桩身桩侧摩阻力承担,摩阻力大体呈单峰值,主要发生在10 m以下的土层④,⑤,⑥内,峰值出现深度为22.5 m附近,随着荷载峰值位置有所下移。在破坏状态时,桩端阻力随着桩顶荷载的增加有所增大。

由图10—图12表明,桩身侧摩阻力随着荷载增大而增长,随着入土深度增大而逐渐减小。极限承载力状态下桩身内力结果见表2。通过3根试桩极限破坏荷载下的桩周土层侧阻力和桩端阻力的测试结果与岩土工程勘察报告数据进行对比(见表3),②~⑥土层的实测数据较岩土工程勘察报告所提桩周土层侧阻力建议值提高7%~34%,⑦~⑧各土层的实测数据较建议值提高29%~53%。

表2 极限承载力状态下桩身内力结果

表3 桩周土层侧阻力和桩端阻力的检测结果与勘察报告数据对比

3.5 检测结论

1)通过对桩身应变、桩身轴力、摩阻力分析,发现桩身侧阻力及端阻的发挥的趋势与理论分析结果一致,说明本次检测数据是可靠的。2)通过检测结果与地勘报告所提供的数据对比,桩周土层侧阻力与桩端阻力均有一定程度提高(桩周土层侧阻力提高了7%~53.0%),为设计参数的优化提供可靠依据。3)静载试验结果表明:破坏状态下单桩竖向抗压极限承载力(3 000 kN~3 700 kN)虽均满足预估单桩竖向抗压极限承载力(3 000 kN),但场地不同位置地基土层侧摩阻力不均匀,与本地区软土地层的特性相符。设计单位根据测试结果对工程桩的设计桩长进行了优化(原设计桩长为32.0 m的三桩承台,优化为39.0 m桩的两桩承台),共节约预制桩3 852.0 m,在保证强度和变形条件下,节约投资成本约百余万元[6-8]。

4 结语

研究成果及实例分析表明:采用光纤光栅表面式GFRP桩基应变计检测技术成功地应用于太原软土地区预制桩的内力检测;通过改善清槽方式、选取合适的黏结剂、创新接头处和桩头处的保护方式,进一步完善和简化了预制桩内力的测试工作。

根据测试结果对比分析桩身内力、桩周摩阻力及桩端阻力,更加全面地了解地层特性及预制桩承载特性,为设计参数的优化提供可靠依据,具有较好的经济效益和社会效益。光纤光栅表面式GFRP桩基应变计检测技术,作为一种切实可行的检测手段,可以在太原软土地区后续的桩基检测工程中应用和推广[9]。