PLC 技术下污水处理站管控智能生产平台分析

杨荣军

(陕西群力电工有限责任公司,陕西宝鸡 721300)

0 引言

污水处理工艺较为复杂,为了保证水质、降低能耗、提升系统的可靠性,在管理过程中应强化信息感知能力、故障分析能力以及自主决策能力。管控一体化智能生产平台以运行数据为支撑,以实时监控为手段,以预设程序为执行逻辑,能够实现工艺流程的智能化管理。此类平台具有较高的实用价值,研究其设计方法有助于推动相关技术发展,促进污水治理。

1 污水处理站管控一体化系统及PLC 架构

1.1 污水处理站管控一体化系统整体架构

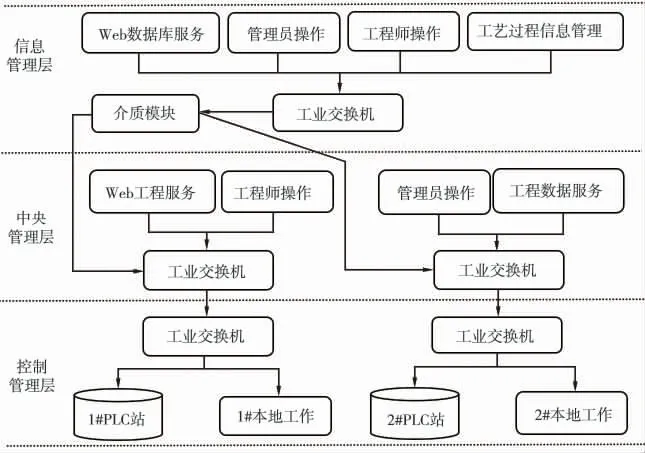

污水处理站管控一体化智能生产平台与站内管控一体化系统、PLC 控制器的配置方案存在紧密联系。管控一体化系统负责现场工艺设备控制、网络通信、数据监控、远程操控、数据存储等,智能生产平台是管控一体化系统的重要组成部分。因此,掌握管控一体化系统的整体架构有助于明确智能生产平台的设计定位。结合污水处理站的通用设计方案,管控一体化系统整体架构设计如图1 所示。

图1 污水处理站管控一体化系统架构

1.2 污水处理站管控一体化系统站内PLC 架构

污水处理站管控一体化智能生产平台应具备较强的自动化、智能化水平,PLC 控制器具有编程功能,可自动执行特定的处理逻辑,因而成为智能平台的设计要点。

1.2.1 主、从站设计

PLC 控制站将多个PLC 控制器集成安装在机柜中,用于污水处理站内特定工艺环节的自动控制,PLC 控制器可上传数据,并执行系统平台下发的指令。主、从站的主要组件包括电源、机柜、导轨、I/O 信号模块、限位开关、数字输入量模块、数字输出量模块等。为保证PLC 控制柜的电源可靠性,通常需为其设置UPS 电源。

1.2.2 控制站的电气连接设计

PLC 控制器的主要作用为控制现场的污水处理设备,从而实现水泵自动启闭、曝气机控制、加药控制等。在设计过程中需将控制站内的PLC 控制器连接至对应的电气设备上。控制柜内的每一个PLC 控制器都设置有专门的I/O 接口,用以区分被控制的污水处理设备。在西门子的机柜中,通常设置一个主机架,其余为输入或输出机架,一个机柜内的机架数量最多可达到4 个,单个机架上的模块数量为8 个,每一个模块位占用一个地址[2]。

2 污水处理站管控一体化智能生产平台设计方案

2.1 平台功能需求分析

2.1.1 数据可视化

污水处理站内设计有污水提升泵站、过滤站、沉淀池、排渣池等,在运行过程中需对流量、压力、过滤时间、沉淀时间、加氯、加药、曝气进行精确管控,其处理工艺中会产生大量的工程数据。数据可视化旨在利用计算机软件平台,以图形界面化的方式展示和操控污水处理站的工程数据,实现数据自动更新和集成管理。

2.1.2 构建便捷的人机交互环境

管控一体化智能生产平台重在突出一体化和智能化,一方面通过平台管理运行数据,另一方面经由平台远程操控设备设施。人机交互环境成为管理人员完成工作的主要途径,其设计重点为软件界面和污水处理业务流程,设计方案需体现出人性化和便捷性,并高度匹配工艺过程。

2.1.3 优化生产调度及管理

管控一体化智能生产平台对整个生产过程进行综合调度与管理,要求该平台具备生产过程分析能力,分析内容包括能耗、设备状态、故障检修、水质、水量耗损等,在其支撑下对整个工艺过程进行优化和提升。

2.2 平台ERP 管理系统

ERP 系统是管控一体化智能生产平台的人机交互界面,以软件化的方式模拟显示生产工艺。其设计重点如下。

2.2.1 系统结构

(1)工程数据服务器。在选择服务器时重点关注其内存、CPU 主频、网卡以及持久化存储空间。要求内存至少达到8 GB 以上,主频需达到中端水平[3]。综合对比各类CPU 的性价比,污水处理站可选用Intel 酷睿系列处理器。如Intel Core i5-3350,其主频为3.3 GHz,可睿频至3.7 GHz,采用四核四线程三级Cache。数据服务器应具备较大的持久化存储空间,以1 TB 为宜。系统内存设计为16 GB,网卡为100 M。

(2)实时工业数据库。实时工业数据库用于存储污水处理站的海量实时生产数据,选用国内企业研发的KingHistorian 工业实时历史数据库。其存储速度达到30 万条记录/s,支持SQL 查询,适用于Java、etc、C#.NET 开发的ERP 软件。

(3)软件系统。ERP 系统采用KingView 组态软件。该软件专门用于工业组态,生成可视化的监控界面,能够建立报表、操作界面,并且与常用的PLC 控制器进行交互。

2.2.2 访问模式

智能生产平台应支持两种访问模式。C/S 访问模式下利用专用的软件客户端与数据库进行交互。B/S 访问模式以Web 浏览器访问系统,其主要区别见表1。

表1 污水站管控一体化智能生产平台访问模式

2.3 系统组态开发及环境配置

2.3.1 组态软件与PLC 控制器的通信配置

组态软件使用KingView7.5 SP2 版本,污水站内的网络以局域网为主,故采用工业以太网。PLC 控制器和组态软件通过工业以太网实现交互。在该版本的组态软件中集成有专门的通信协议,支持西门子S7-300 系列PLC 控制器,通信方式为TCP 连接,通信接口为RJ-45。

2.3.2 组态软件与MATLAB 的通信配置

为实现可视化仿真,系统中引入Simulink 软件(集成于MATLAB 中),MATLAB 中的算法可融入Simulink。KingView 组态软件和MATLAB 之间的通信由OPC 协议实现。在KingView 组态软件中,需设置OPC 服务的网络节点名称(IP 地址)、OPC 路径、OPC 服务器信息。同时,MATLAB 中设计有专门的OPC 接口程序。此时,以OPC 通信接口为桥梁,KingView 和MATLAB 中的Simulink 实现通信。在二者建立通信之后,以组态软件为操作界面,用户可直接向MATLAB 读写数据,并将计算结果转化成可视化的数据图表[4]。

2.3.3 组态软件网络环境

对比KingView 的联网运行模式和本地运行模式,出于数据安全性的考量,应采用联网运行模式下的数据双机热备份方案。设置两台服务器,一台作为主机,另一台作为备份机器。PLC 数据采集任务交由主机处理,报警信息以及其他各种信息也由主机生成。从机定期对主机数据进行备份,一旦主机出现故障,导致数据丢失,从机中依然能获取备份数据,从而确保数据安全性。

2.3.4 组态软件数据服务器和客户端配置

KingView 数据服务器为系统中的关联节点,一个服务器应同时服务多个客户端。换言之,数据服务器和客户端之间为一对多的关系。在系统配置阶段,需通过组态软件在客户端和数据服务器之间建立访问权限,只有完成该配置,客户端才能对平台的可视化工艺画面进行操作。主要配置内容包括服务器类型、远程工程的LINC 路径、主机节点名称、主机备份网卡等。

2.3.5 组态软件关系变量与PLC 的I/O 关联

组态软件是平台的管理控制端,PLC 控制器为污水处理站的现场执行组件。在实际运行过程中,KingView 软件通过关联数据库与PLC 进行交互。因此,需要将组态软件中的关系变量映射至PLC 的I/O 变量。在KingView 的配置界面上需设置变量名称、变量类型、结构成员、初始值、最小值、采集频率、读写属性等。

2.4 数据库配置

2.4.1 关系数据库和KingHistorian 数据库配置

关系数据库主要用于存储历史数据,常见的关系数据库包括SQL-Server、Mysql。其特点为以表区分数据应用范围,以字段区分数据指标。KingHistorian 工业实时数据库和关系数据库均在KingView 组态软件的历史库配置界面进行操作。勾选“历史库”和“工业库服务器”两个选项,然后点击右侧的“配置”按钮,设置数据保存天数和存储路径。另外,KingHistorian 数据库配置中需验证用户角色,以限制操作权限。KingView 中提供相应的配置界面,主要设置参数为用户名称、用户组、密码、密码过期设置。待用户权限设置完成后,即可访问相应的关系数据库和工业实时数据库。

2.4.2 关系数据库访问设置

用户可通过Microsoft Access 数据库管理软件访问关系数据库,以软件界面呈现数据列表。在访问之前需进行通信配置。其访问配置流程为:指定数据库存储路径→指定数据库的数据源→建立数据表名称→建立参数名称→设置参数类型及长度[5]。待数据录入之后,利用SQL 语句查询数据,实现访问。以CS 反应池为例,相关SQL 语句的写法和功能见表2。用户利用Access软件界面点击表名称,即可查看表中的数据(表3)。

表2 关系数据库连接、建表、插入以及查询SQL 语句

表3 关系数据库污水处理站CS 反应池数据查询示例

2.5 工程数据发布及访问

2.5.1 Web 端发布及访问

在管控一体化智能生产平台中设计有针对历史数据的Web 监控功能,管理人员通过浏览器访问Web 界面,从关系数据库中调用数据,在前端界面完成统计、分析,形成报表。工程数据的Web 发布功能基于IE 浏览器的ActiveX 控件,在污水处理站的局域网之内,管理人员可通过IE 浏览器访问工作站内的数据。

2.5.2 移动端发布及访问

管控一体化智能生产平台支持移动端访问,KingView 组态软件内提供了移动端访问程序。

工程数据移动端发布依赖于组态软件的移动客户端开发工具,数据发布前需添加移动用户,并为其设置访问权限。配置方法为:在组态软件中设置变量组→在用户管理界面设置用户角色→打开变量组→勾选用户可操作的变量[6]。完成以上步骤之后,该用户即可通过移动端访问智能生产平台。

3 结束语

污水处理站管控一体化智能生产平台的设计需求为数据可视化、决策智能化、人机交互便捷化等。该平台以PLC 控制站、ERP 系统、服务器、数据库等为软硬件基础,通过KingView 实现软硬件组态。系统组态开发和软硬件环境配置是整个设计方案的关键和难点,在这一阶段,组态软件与PLC、MATLAB 建立通信,将控制器采集的数据存储于关系数据库和工业实时数据库,为远程监控和操作提供依据。