ICP-OES 技术在高硅铝合金中Si 元素含量测定的综合试验设计

龙开琳,黄毅,刘风坤,崔博文,朱化强

(1.贵阳职业技术学院/贵阳产业技术研究院有限公司,贵州贵阳 550081;2.贵州大学材料与冶金学院,贵州贵阳 550025)

目前,对铝合金中杂质元素定量分析方法主要有化学分析法、原子吸收光谱法、分光光度法、光电直读光谱法、电感耦合等离子体光谱法(ICP-OES)、电感耦合等离子体质谱法(ICP-MS)、重量法等[6-9]。众多检测方法中,ICP-OES技术具有元素检出限低、灵敏度高、分析检测速度快、能对多个元素同时测试分析等优点,已广泛应用于材料、化工等领域。

ICP-OES检测分析技术对材料、生化、化学等专业学生专业技能非常重要,特别是对专门培育技术技能人才的高职院校。区别于本科学校,高职院校很难具备条件开设仪器分析相关课程,即使有仪器的操作也基本上由老师完成,学生很少能够直接接触到设备,包括检测数据如何分析等参与度很低[10-12]。学生对仪器分析的理解仅仅停留在理论层面,大体上都缺乏实践动手能力,这极不利于高职院校学生技能的培养。

一般铝合金及高硅铝合金的组成成分复杂、含量差异很大、相结构各异,尤其是高硅铝合金中Si以固溶体及其他的二元、三元硅化物的相态存在,给试样的化学处理带来很大的困难[13]。经调研发现,高硅铝合金中Si元素的含量难以精确测定是相关企业生产检测所面临的关键共性问题。因此,为了使高职院校学生掌握该项在材料成分分析、化学分析等领域广泛应用的ICPOES检测技能,培养企业实用型人才,依托学校的设备资源,设计了“ICP-OES测试高硅铝合金中Si元素含量”的试验项目。本文以高硅铝合金为研究对象,采用碱式消解方法消解试样,利用ICP-OES检测技术对高硅铝合金中的Si元素含量进行精确测定。通过该试验,不仅能使学生的理论知识与实践技能得以巩固,还能使学生掌握该项技术的基本使用原则及其基本方法,为其以后开展自主试验设计数据分析奠定良好基础。

一、综合试验设计

试验的基本流程及实施对象见图1,主要包括:教师对基本理论知识的讲解及实例演示、告知安全规程等其他注意事项;给定10个关于高硅铝合金或其他材料相关的元素含量检测的题目,学生自行组队(3~5人/组),选定题目;根据题目开展文献调研,并在充分调研后进行试验方案设计;教师与学生共同对试验方案进行讨论、修改,形成可操作的试验方案;学生依据试验方案开展试验,试验完成后进行试验数据整理及分析,最终形成试验报告;教师对学生的试验报告进行总结与评价[14-15]。与传统的授课方式(教师演示为主)不同,本文的试验方案具有以下几个创新点:a、整个试验过程做到以学生为主,使学生能够掌握ICP-OES检测技术;b、创新性引入“学生自主设计试验方案”,使学生掌握检测方法;c、开展“自评+互评+教师评”的评价模式,激发学生主动性;d、试验选题以贴近企业实际生产检测业务为主,突出检测方法的实用性,调动学生的积极性。

图1 试验基本流程

二、试验方案实施

(一)试验材料及试剂

材料:两种高硅铝合金(标钢1、标钢2),采购自钢研纳克检测技术股份有限公司,标钢1中Si元素的含量为7.18%,标钢2中Si元素的含量为5.86%;本文中将标钢1、2均作为待测试样。

化学试剂:盐酸、硝酸、过氧化氢、去离子水,以上试剂纯度均为优级纯。

(二)仪器及工作条件

采用钢研纳克检测技术股份有限公司生产的Plasma 2000型电感耦合等离子体原子发射光谱仪(ICP-OES)对试样溶液进行Si元素检测。工作条件为:射频功率1.2 kW;保温时间8.0 s;进样泵速20 r/min;清洗泵速20 r/min;进样时间20 s;载气流量0.75 L/min;测试次数3次。

试样由上海越平生产的FA1204B型精密天平(精确度:0.000 1 g)精确称取,采用宁国沙鹰科学仪器有限公司生产的HWS-24型水浴锅行进试样消解。

试样消解过程中采用聚四氟乙烯烧杯(150 mL)、塑料漏斗、塑料容量瓶(150 mL)等塑料器材,全程无玻璃器材。

综上所述,八角枫水提液能够减轻CIA模型大鼠的炎症反应、关节软骨退变及骨破坏,其机制可能与下调血清IL-1β、TNF-α水平,调节OPG/RANKL/RANK系统平衡有关。但八角枫水提液对其他炎症因子及信号通路的影响尚需进一步探讨;此外,八角枫虽可治疗RA,但仍有患者误服致死的案例报道,故其安全用药剂量有待进一步明确,其相关用药知识也还需广泛普及。

(三)试验方法

1.试样溶液的消解制备

首先,准确称取0.020 0 g待测试样粉末;然后,将称取好的试样粉末置于150 mL的聚四氟乙烯烧杯中,向其加入10 mL质量分数为20%的NaOH溶液,放置于90 ℃水浴锅中约10 min;待试样未继续发生反应(非NaOH量不够的原因),有可能已全部溶解或有部分黑色悬浮物时,向溶液中加入15 mL浓盐酸进行酸化;5 min后,再向其溶液中添加4滴H2O2,以加速溶解、消除泡沫;待试样完全溶解后,趁热过滤、定熔,获得待测试样溶液。

2.标准曲线的绘制及试样的测定

称取4组不同质量的标钢1试样粉末;按“试样溶液的消解制备”步骤,消解标准试样,获得系列标准曲线溶液;设定ICP-OES设备参数,选定4个检测波长(212.412 nm、288.158 nm、250.690 nm、251.612 nm);测定系列标准曲线溶液,获得标准曲线;查看标准曲线数据:若标准曲线相关系数优于0.999则开始测定待测的试样溶液,否则需要重新配置标准曲线溶液。

标准曲线绘制完成后,将采样毛细管置于去离子水中1 min,取出放入盛有标钢1待测溶液的容量瓶中,测试溶液中Si元素含量。标钢1溶液测试结束后,再将采样毛细管置于去离子水中1 min,取出放入盛有标钢2待测溶液的容量瓶中,测试溶液中Si元素含量。待测试样全部完成测试后,需再将采样毛细管取出,放入去离子中清洗系统10 min。

(四)结果与分析

1.线性相关系数分析

采用ICP-OES直接测试标准曲线溶液,获得标准曲线,该系列标准曲线的浓度依次为:0 µg/mL,8.042 µg/mL,15.868 µg/mL,24.340 µg/mL和40.208 µg/mL。Si元素212.412 nm、288.158 nm、250.690 nm、251.612 nm波长的标准工作曲线见图2,依据标准工作曲线获得线性方差和相关性系数。结果表明,Si元素四个波长的线性相关系数均优于0.999,表明在浓度为0~40 µg/mL范围各波长的标准曲线线性关系良好,标准溶液系列可用于后续测试使用。

图2 Si 元素各波长的标准工作曲线

2.高硅铝合金试样的结果分析

利用上述标准工作曲线,本文对待测试样(标钢1和标钢2)进行了Si元素含量测试分析,结果见表1。由表1可知,针对标钢1:利用288.158 nm波长所获结果为7.191%,与标准值7.180%最接近,相对偏差为0.15%;其次是251.612 nm和250.690 nm波长,实测值分别为7.315%和7.338%,相对偏差分别为1.88%和2.20%。标钢2溶液的标准值为5.860%,较标钢1溶液的标准值7.18%低很多,各波长的所测定的值也存在差异,250.690 nm、288.158 nm波长实测的结果为5.761%、5.835%,相对偏差分别为1.69%和0.43%。其余两个波长所测结果均较标准值高很多,可能有以下几个原因:钻取试样粉末时带入含Si元素的杂质、待测试样消解时引入杂质、溶液定容步骤操作偏差以及可能存在峰位附近有其他峰干扰等。通过查找相应的标准可知,Si元素含量在7.180%左右的铝合金主要为ZL101、ZL101A、ZL114、ZL114A等,Si元素含量在5.860%附近的铝合金主要为ZL105、ZL105A等。综上分析可知,若待测样品中Si元素含量在7.180%应采用288.158 nm、251.612 nm波长,待测样品Si元素含量在5.860%推荐采用288.158 nm 、250.690 nm波长。因此,综合推荐采用288.158 nm波长测试高硅铝合金中Si元素的含量。

表1 试样测试结果对比

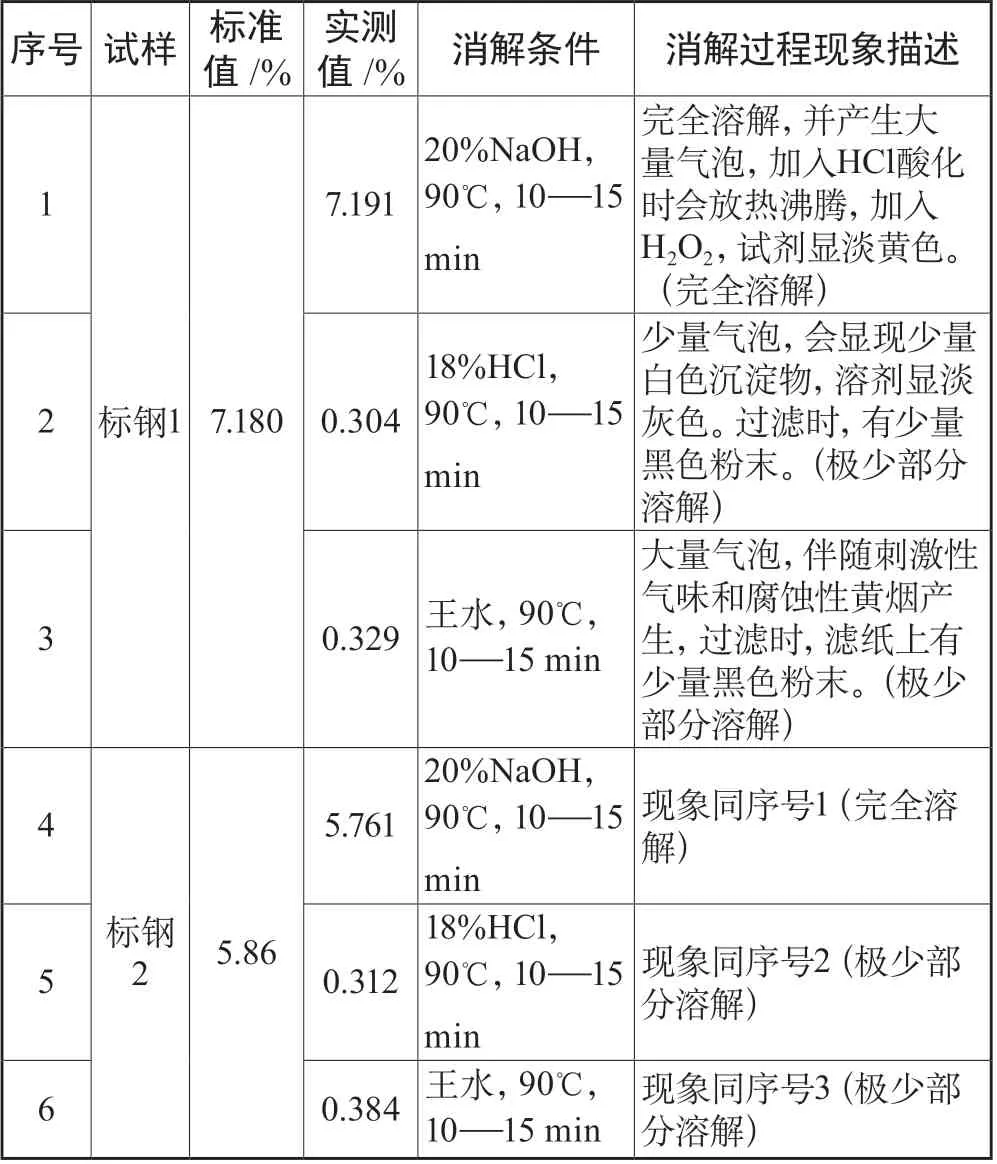

3.不同消解体系对测试结果的影响

除了ICP-OES仪器外,试样的消解过程尤为关键。为了进一步了解消解条件对高硅铝合金测试结果的影响,特开展了不同消解条件的初步研究。各试样消解的变量条件为所用的溶液,分别为20%NaOH、18%HCl、王水(HCl∶HNO3=3∶1),消解温度与时间均为90℃、10—15 min。测试结果与消解过程中相关的现象记录见表2。在20% NaOH消解体系中,标钢1与标钢2粉末均能完全溶解,而在18%HCl和王水两种消解体系中,两种标钢粉末只有极少部分溶解,溶解后有少量黑色粉末,这些黑色的残留物是硅的不溶物。表2中实测结果与消解过程中所产生的现象情况吻合,因此,对于高硅合金的消解应采用碱法消解。

表2 不同消解条件测试结果对比(288.158 nm)

(五)试验结论

本文设计了基于ICP-OES检测技术的高硅铝合金中Si元素含量的综合试验,试验结果表明,采用288.158nm波长能够准确测试高硅铝合金中Si元素的含量,测定标钢1、标钢2待测溶液中Si元素含量分别为7.191%、5.761%,相对偏差分别为0.15%与1.69%。同时,通过研究不同消解体系对试样结果的影响,获得高硅合金最佳的消解方法为碱法,即NaOH快速溶解试样,再加入HCl酸化的方法。本文设计的综合试验为企业生产检测提供了快速测定高硅铝合金中Si元素含量的途径。

三、结束语

通过该科研实践项目,学生自主完成了试验方案设计、试验开展、数据处理及分析,在创新思维能力、实践动手能力、数据处理能力等方面都获得了很大提升。同时,能够有效提升学生对科学知识的热爱和学以致用的能力,培养学生的自信心,为学生将来的学习和工作打下良好基础。目前,已有多名高职学生掌握了采用ICP-OES设备测定高硅铝合金中Si元素含量的技术,部分学生已将ICP-OES测试技术拓展到其他材料元素的测试中。同时,受此试验影响越来越多的学生主动参与到教师的科研课题。