佛山某水厂排泥水处理系统工况优化及安全回用

马宏锐

(瀚蓝环境股份有限公司,广东佛山 528247)

水厂絮凝池和沉淀池的排泥水在常规净水工艺中占生产废水总量的40%~60%。若排泥水不经处理直接排放,将造成水资源浪费和环境污染等问题,但直接回用存在较高的水质安全风险[1]。2017年,国家明确提出要由“重水轻泥”向“泥水并重”转变,环保部门加强了对水厂排泥水处理的管理,提高了水厂废水水质排放要求。鲁彬等[2]研究表明污泥浓度、药剂量和离心机运行工况是影响污泥脱水的主要因素,并根据生产数据总结离心机进泥浓度不宜低于2%;刘杨等[3]根据小试试验,表明聚丙烯酰胺(PAM)的投加量与排泥水浓度存在线性关系。离心机运行的稳定性直接决定了回用水水质,但少有文献直接报道离心机较优运行工况。本文介绍了佛山市某水厂选择泥水分质处理工艺对排泥水进行处理及回用情况,总结了实际生产运行中离心机较优工况及安全回用风险,并提出相关优化建议,为今后水厂水资源的可持续利用提供理论与技术借鉴。

1 排泥水处理的主要问题

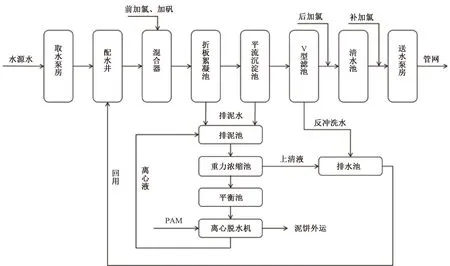

水厂处理排泥水的流程一般为调节、浓缩、脱水、处置、回用,其中,脱水是采用机械脱水的办法将泥水分离。目前,排泥水处理主要存在2个问题:一是确定不同进泥浓度下离心机稳定运行的工况,二是生产废水水质是否可以回用。

1.1 确定离心机运行主要参数

离心机转速差是对离心机脱水效果影响较大的参数。离心机转速差小,泥水停留时间长,出料速度慢[2],泥饼含水率低,但过低的差数会使离心机随着污泥浓度的增加而发生堵料的现象。为了避免离心机堵塞,污泥浓度升高时需采取减少进料量、提高差数等措施。离心机转速差大,沉渣脱水时间短,会导致泥饼含水率增大,当差数过大时还会增加离心液的含固率,影响回用水质。虽然卧螺式离心机可一定范围内自动调节排渣功能,当扭矩值达到限值后,设备会自动降低进泥量和进药量并增加差数,待扭矩值降低后再正常运行,但是这会使离心机长期处于不稳定流量和差数状态,导致处理效果和能力不稳定[4]。所以,确定不同进泥浓度时离心机差数设置、进料量、进药量是需要探究的重点。

1.2 了解实际水质并确定回流比

排泥水富集了较多的微生物、有机物和关键重金属指标,回用时会给水厂带来一定的水质风险。一些国家和地区为保障排泥水回用的安全性,会在回用前采取预处理措施,包括微滤、超滤或膜滤等。而对于无条件增加前处理设施的水厂来说,不能仅仅依靠小试试验的部分指标表明安全性,需要明确回流水各项水质指标富集程度、排泥水处理系统运行情况和季节变化等因素对回流水的影响,最终结合原水水质情况确定回流比。

2 项目概况和试验方法

2.1 项目概况

佛山市某水厂制水规模为5×105m3/d,通常满负荷运行,原水取自北江主干流,原水水质基本满足《地表水环境质量标准》(GB 3838—2002)Ⅱ类水质标准。2020年—2022年,90%以上的时间原水浑浊度≤30 NTU。因排泥水的含固率通常远高于反冲洗水的含固率,本水厂选用沉淀池排泥水和滤池反冲洗水分开处理的工艺,水处理工艺如图1所示。排泥水进入重力浓缩池浓缩后,底泥与适量的PAM经离心机脱水成为泥饼,外运制砖。浓缩池上清液和滤池反冲洗废水汇入集水池后,按一定比例与水厂的原水进行混合处理,离心机分离液进入排泥池进行循环。污泥脱水设备采用2台LCW600卧螺离心机,按照每天16 h连续运行设计,每台最大运行干污泥量为1.2 t DS/h,通常情况下1用1备。离心机主机频率为30 Hz、转速为1 680 r/min,副机频率为44 Hz、转速为1 296 r/min。

图1 排泥水处理工艺

2.2 试验方法

在生产试验中,先改变离心机泵的给定频率,记录对应的加料流量及加药流量,明确离心机设置方式。离心机副机力矩值和离心机分离液是判断离心机运行状态好坏的标准之一。为优化离心机运行工况,开展了一系列生产试验,当离心机处于不同进泥浓度时,通过改变离心机差数、进料泵频率和加药泵频率调节进料量、加药量,保证在不同进泥浓度下离心机副机力矩值在20~30 N·m、离心机分离液的含固率在0.03%~0.05%,并检测不同情况下污泥含水率。当离心机稳定运行后,每天(持续检测1年)对反冲洗水、浓缩池上清液、集水池回流液、离心液和原水的52项水质指标进行检测。浑浊度转化为悬浮物(SS)的系数:取全年不同时段的原水,对浑浊度和SS进行同步检测对比,进行数学回归分析。

2.3 检测项目及方法

污泥浓度、泥饼含水率和离心液含固率采用重量法检测;原水和生产废水按《地表水环境质量标准》(GB 3838—2002)中的推荐方法检测,具体为基本项目(24项)、补充项目(5项)、特定项目(前20项及丙烯酰胺、钒、钛、铊);出厂水按照《生活饮用水标准检验方法 感官性状和物理指标》(GB/T 5750.4—2006)进行检测。浑浊度采用哈希2100 N浊度仪检测,SS采用重量法检测。

3 结果与讨论

3.1 离心机稳定运行工况

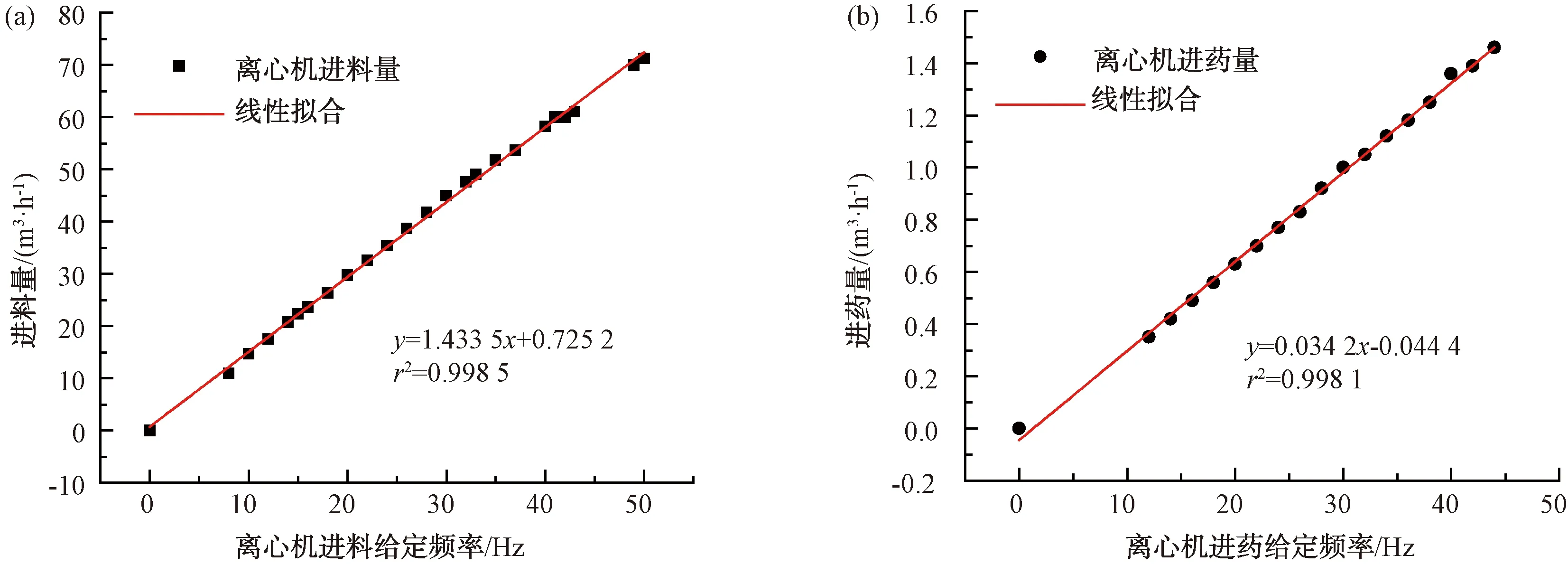

3.1.1 离心机进料、进药流量与泵给定频率的关系

整理机器日常运行数据,作进料量、进药量与离心机给定频率的关系图,如图2(a)、图2(b)所示。确定离心机进料给定频率、加药给定频率与进料流量的关系,发现对应流量与给定频率呈线性正相关,根据曲线可确定任意流量时所需设置的给定频率。

图2 (a)离心机进料量与进料给定频率的关系和(b)离心机进药量与进药给定频率的关系

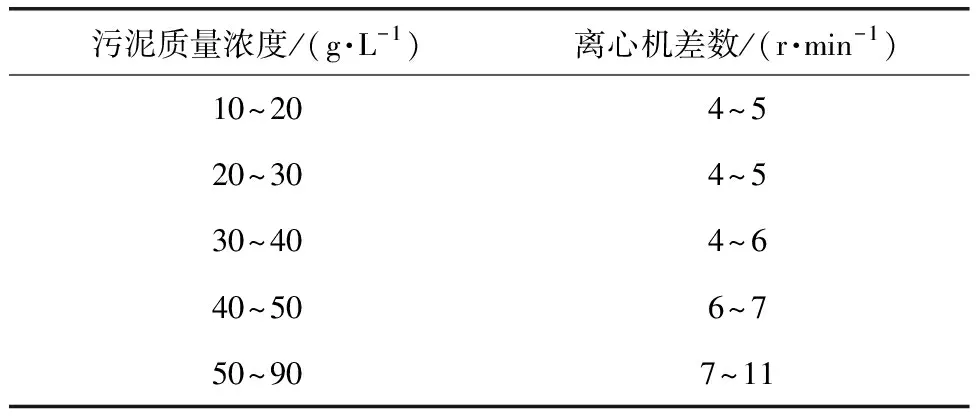

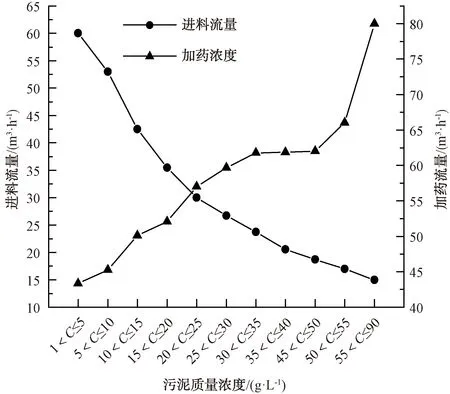

3.1.2 进泥浓度对离心机参数设置的影响

整理离心机进泥浓度不同时,不同差数下离心机力矩正常、产泥含水率小于70%、离心液含固率在0.03%~0.05%的数据,分析生产数据后结果如表1和图3所示。离心机的进料流量和投药量需要随污泥浓度的升高而降低,同时需要增加PAM浓度。当污泥质量浓度增大至40 g/L时,为避免副机力矩较大、污泥堵塞、轴温过高等问题导致离心机自动停止运转,需相应增大离心机差数设置。当污泥质量浓度在80 g/L左右时,离心机进料流量仅为15 m3/h。离心机进泥浓度过高会使处理泥水速度较慢,同时加大机器运转负荷,加速叶片磨损。结果表明,设定投药程序时应同时考虑排泥水的流量和浓度两个因素。在实际生产中还需根据自身离心机较优的运行状态,结合原水情况调节排泥方式和浓缩池运行方式,保证离心机处理合适浓度的污泥。

表1 不同进泥浓度时离心机差数设置

图3 不同进泥浓度时离心机进料流量和加药浓度

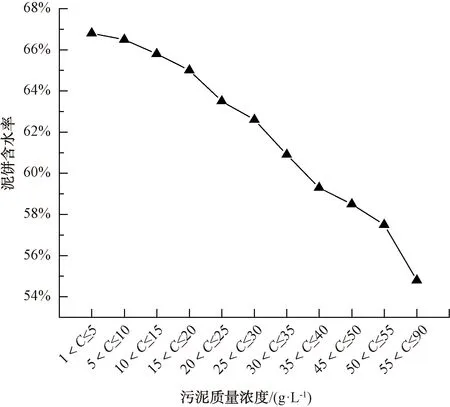

3.1.3 泥饼含水率与进泥浓度的关系

当离心机处于较优运行工况时,检测不同进泥浓度时的泥饼含水率,结果如图4所示。离心机在其较优运行工况运行稳定前提下,进泥浓度越高,泥饼的含水率越低,当进泥质量浓度在35 g/L以上时,泥饼含水率可小于60%。

图4 泥饼含水率与进泥浓度的关系

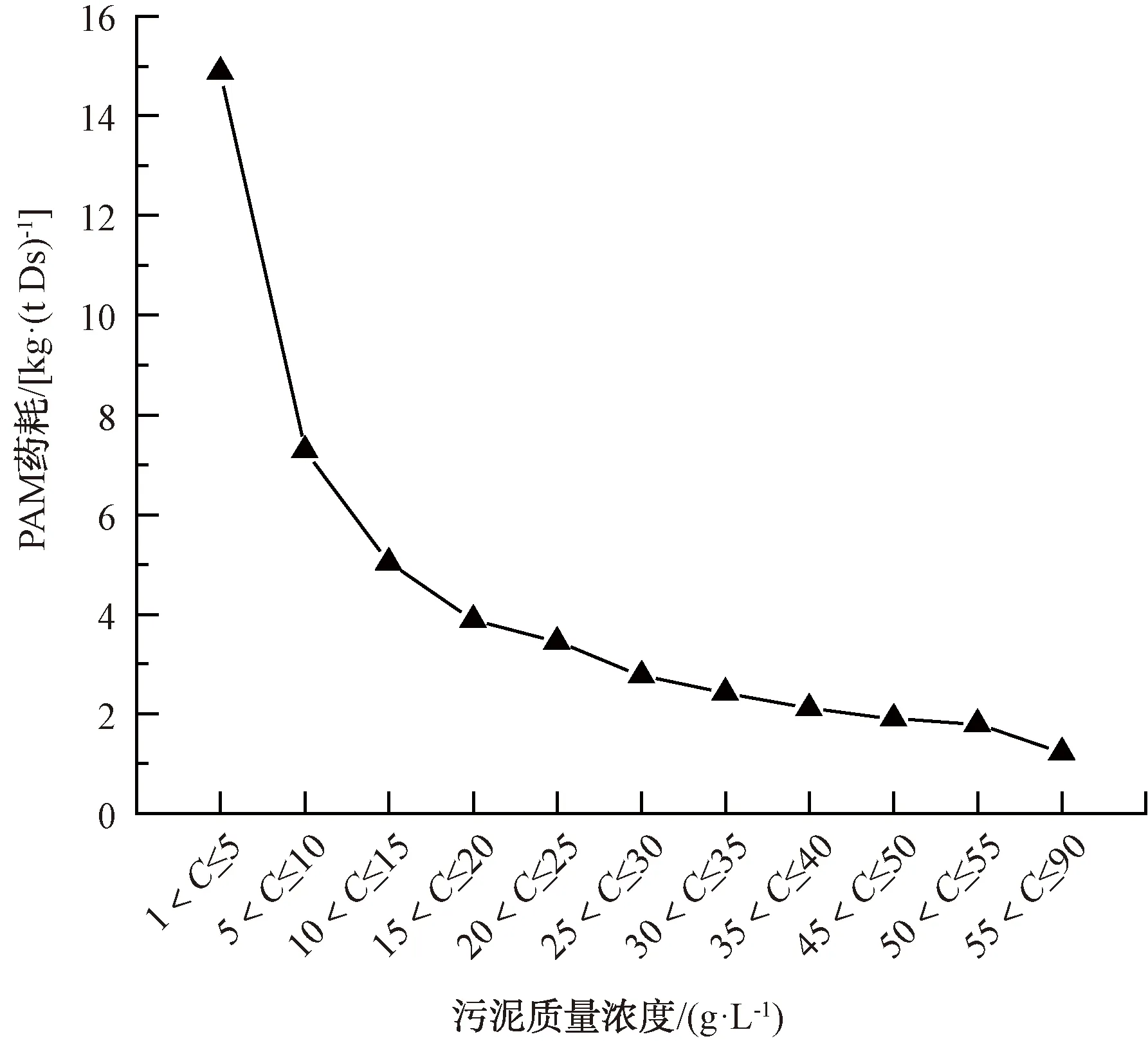

3.1.4 药耗与进泥浓度的关系

统计计算不同进泥浓度时离心机药耗情况,结果如图5所示,在离心机较优工况下,单位干固量药耗随着进泥浓度的升高而降低,当进泥质量浓度大于15 g/L时,平均药耗小于4 kg/(t DS)。建议实际生产中进泥质量浓度高于15 g/L,否则会造成处理效率过低,产生过高的药耗。当平衡池污泥质量浓度低于15 g/L时停止制泥,下次制泥前需先开启平衡池搅拌器5~10 min后再启动离心机。PAM浓度对离心机运行影响较大。由于PAM易吸潮结块,结块后的PAM会黏结在冲溶系统进料口处,影响PAM配比浓度。日常可采用浊度法[5]定期检测PAM浓度,以便及时清理泡药机,保证PAM浓度正常。

图5 药耗与进泥浓度的关系

3.2 生产废水安全回用

3.2.1 生产废水水质总体情况

生产中对原水和生产废水的水质进行长期监测,发现生产废水的溶解氧、氨氮、总氮、总磷(以P计)、化学需氧量、高锰酸盐指数、铅、汞、五日生化需氧量(BOD5)、粪大肠菌群、铁、锰和丙烯酰胺的含量较原水中的含量均有所增加。其中,总磷、铅、粪大肠菌群主要在离心液中富集;氨氮主要是在离心液、浓缩池上清液中超标;汞含量在浓缩池上清液、反冲洗水中浓缩2~3倍,在离心液中浓缩4~5倍;铁和锰主要在反冲洗水、压滤液中浓缩2~3倍。回用时需重点关注生物、有机物和关键重金属指标所造成的水质风险。为避免对水厂生产负荷冲击过大,降低出厂水水质风险,回用前根据生产废水水质数据与原水水质数据,计算各项指标浓缩倍数及回流后水质满足GB 3838—2002中Ⅱ类水源要求下的理论可回流最大回流比,最终确定回流比控制在6%以内。浓缩池上清液和反冲洗水由集水池的潜水泵24 h连续均匀地提升至配水井回用。每天00:00—06:00原水流量约为6 000 m3/h,回流流量为300 m3/h;06:00—24:00原水流量约为10 000 m3/h,回流流量为600 m3/h。水厂日排泥水量为1 728~5 184 m3,日反冲洗水量为4 684~6 245 m3,日生产废水总量为6 412~13 350 m3,废水回用率达95%以上。

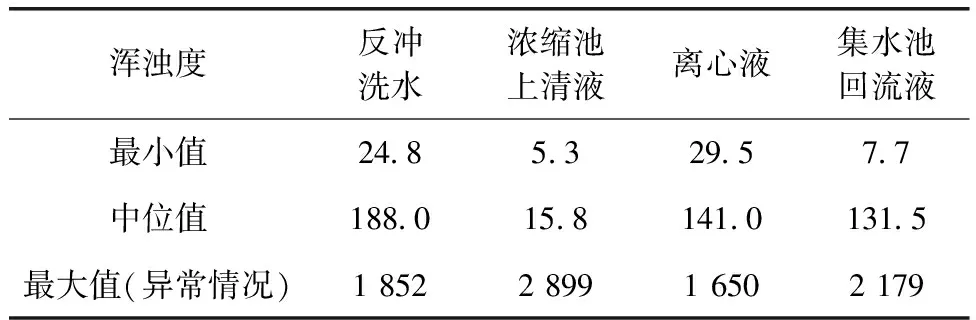

3.2.2 浑浊度影响

浑浊度不单纯是感官性状指标,还直接反映水中非溶解性指标及微生物指标的去除情况[6]。根据日常生产数据总结,浓缩池、离心机较好运行状态时,浓缩池上清液浑浊度小于50 NTU,压滤水含固率在0.03%~0.05%,浑浊度小于200 NTU。每年雨季会出现短时间的原水浑浊度在500 NTU以上的高浑浊度期,排泥水量增多,受排泥处理系统规模限制,排泥水沉淀不及时,会出现回流水质浑浊度过高的异常情况(表2),进而增加药耗及生产负荷,引起污泥处理恶性循环,且难以回用。根据水质检测数据显示,原水中的砷会经过混凝沉淀进入排泥水,再经排泥水浓缩脱水后最终进入污泥中,若排泥水未经充分沉淀直接回流会导致泥饼中砷的累积,进而影响泥饼资源化利用。水厂在生产中通过设定滤前水浑浊度≤2 NTU、出厂水浑浊度≤0.2 NTU的内控标准来监控和降低回流的水质风险。

表2 生产废水浑浊度

3.2.3 藻类影响

夏季回流时需特别注意藻类对生产的影响。气温升高、降雨量偏少、水体流动性差等自然因素下,原水水体藻类含量不断增加,水厂会相应调整制水工艺,如加大投矾投加量、缩短排泥周期、加大反冲洗频率等。此时,会增加排泥系统运行负荷。当PAM投加量不变时,产泥含水量会略微升高。经沉降停留的浓缩池上清液、离心液呈绿色,藻类数量明显升高,对各类水中的藻类及叶绿素检测结果如表3所示。反冲洗水、浓缩池上清液、离心液的藻类含量分别是原水藻类的8.5、18.3、47.5倍。在保持原生产工艺不变的情况下,水厂以5%回流比回流时的滤前水藻类数量明显高于无回流水回流时的滤前水,但对滤后水和出厂水的藻类含量无明显影响,同时测得滤后水、出厂水微囊藻毒素的质量浓度均小于0.000 4 mg/L。当气温高于25 ℃,回流时需密切关注滤前水藻类情况,必要时需增大前加氯量。

表3 回流生产废水对藻类的影响

3.2.4 回流情况总结

回流后出厂水各项指标均符合《生活饮用水卫生标准》(GB 5749—2006)要求及水厂内控指标,其中铁、锰、铝、铅、汞等重金属及消毒副产物含量未见明显增加。日回流水量为4 400~11 200 m3,按制水量为50万m3计算,节约用水0.88%~2.24%。目前运行情况及出厂水指标均正常,但回用水仍存在有机物污染风险、重金属富集风险及生物污染风险,需控制回流比,定期对回用水进行检测,严格控制出厂水浑浊度。日常需重点关注回流水浑浊度、嗅和味、重金属情况;高气温及原水低浑浊度时需重点关注回流水藻类情况;原水高浑浊度期时需对回流水及出厂水的铝含量重点关注。

4 设计优化建议

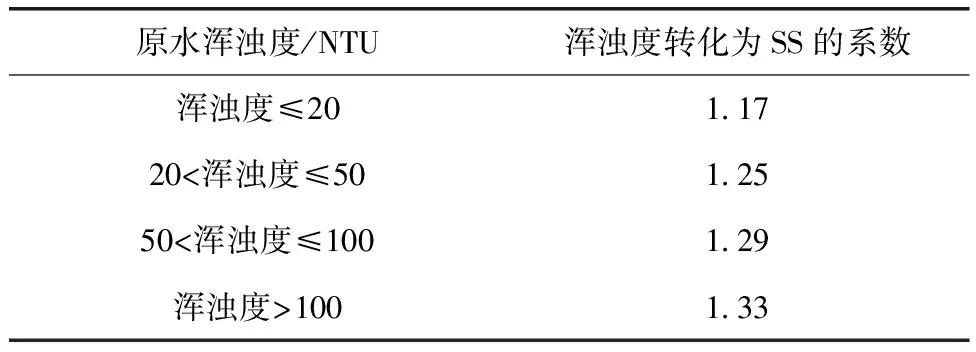

(1)排泥水处理系统一般根据水厂泥水平衡和最大干固量设计构筑物尺寸及确定设备型号。设计前建议根据水厂原水泥沙性质,建立符合自身水厂水质的浑浊度与SS的关系,避免统一将1.1作为浑浊度与SS值比值关系而导致设计规模偏小的情况。表4为长期对该水厂原水浑浊度和SS试验检测,得出的原水浑浊度与SS的关系。设计时还需考虑超高原水浑浊度及最大排泥水量等极端情况,设置合理的应急排放系统。

表4 浑浊度与SS值的关系

(2)建议日后设计集水池时,将其分为进水格和供水格2格,沉淀后的浓缩池上清液和反冲水由集水槽流入另一格回用,底泥则抽至浓缩池处理。集水池单格调节水量按照浓缩池上清液溢流量和两格滤池反冲洗水量之和计算,从而进一步降低回流水浑浊度,提高回流水水质。

5 总结

(1)离心机进泥质量浓度不宜低于15 g/L,否则处理效率过低。当原水浑浊度高、排泥浓度过高时,需适当增加排泥次数,减少排泥水的污泥浓度,使离心机进泥质量浓度在15~50 g/L,以提高运行效率。

(2)生产实践证明,回流比控制在6%以内可减少回用带来的水质风险,但回用后仍需长期关注微生物、有机物和关键重金属指标所造成的水质风险。

(3)在运行中需定期采用浊度法检测PAM浓度,减少因冲融系统堵塞导致PAM浓度配置有误情况的发生。

(4)运行中在避免集中排泥的同时,需根据集水池水位调整反冲和排泥时间,避免因排泥水溢流或沉淀时间不够而产生影响回流水质的问题,科学地做好反冲水量和排泥水水量的分配工作。