基于EMD分解的滚动轴承早期故障诊断

朱春松

摘 要:滚动轴承故障率在机组故障中所占比例较高,特别是高线轧机中的滚动轴承,转速较高,工作环境恶劣,其故障的早期诊断至关重要。主要通过阐述高线轧机的工作特点、滚动轴承的故障机理、基于EMD分解的滚动轴承早期故障诊断,对滚动轴承进行信号采集以及信号处理,判断故障位置及原因,提高滚动轴承的故障诊断率。

关键词:故障特征频率 滚动轴承 故障诊断

1 引言

目前生产力水平决定我国自动化水平,因此机组的故障导致整个生产线瘫痪的事件比比皆是,对工厂的经济、人力都会造成巨大的损失,甚至人员伤亡等更严重的后果。滚动轴承作为故障率发生较高的零件之一,如何对其进行监測与早期故障诊断至关重要。振动学的引入,让我们了解到信号信息法在故障诊断的重要地位。当前基于振动学分析的故障诊断方法有时域分析法、频域分析法及时频域分析法[1]。时域分析法主要适用于设备的简单故障判别,诊断方法较为简单,例如常见的波形分析等;频域分析法是目前企业中应该比较广泛的信号分析法,其检测较为准确,能够分析出其故障特征频率,可以用于精密诊断,但是该方法只适用故障中后期,早期故障通过时域分析法并不明显;而时频域分析法是针对非平稳信号常用的信号分析法,对于早期故障信号的分离有着明显的优势,文章采用的就是EMD分析法来分析滚动轴承的早期故障,以防为主,来提高滚动轴承的故障诊断率,避免故障后期引发整个机组的瘫痪。

2 高线轧机的工作特点

以某厂高线轧机为例,其工作分为低速轧制和高速轧制。低速轧制时,机组的运行状态相对稳定,由于速度较小因此机组的冲击振动也相对平稳,振动的传递现象也不明显;高速轧制时,其速度最高可达90m/s,此时不仅会导致高线轧机组温度会快速升高,还会导致机组的稳定性降低,冲击振动加大甚至会出现共振现象,当异常振动明显时,需停机进行检修,因此对于高线精轧机组要进行定期监测。

一个输入端和两个输出端组成高线精轧机组中的增速箱,增速箱采用单列圆柱滚子轴承作为支撑元件,自由端采用一个单列圆柱滚子轴承和球轴承支撑。其中输入端与电机相连,两个输出端分别连接25#轧机与26#轧机,带动奇数架和偶数架轧机进行高速运行,所以认为25#轧机与26#轧机为故障诊断的对象。

3 滚动轴承的故障机理

高线精轧机组中共由十架轧机以及增速箱组成,而每架轧机共有22个轴承,轴承故障在整个高线精轧机组的故障率中占比较高,因此对于轴承的故障检测影响着机组的运行状态。根据经验可知,滚动轴承一旦出现故障,会产生异常振动和冲击,严重的故障甚至会导致整个机组的瘫痪。因此对于轴承的早期故障诊断是很有必要的。

(1)滚动轴承的失效形式

因为运行速度较高,滚动轴承属于高线精轧机组上的易损元件,当轴承出现早期故障是时,振动可能被外界环境所干扰,难以检测出来,一旦出现异常,一般都是中后期故障,当轴承出现严重故障振动信号会出现传递,严重的可以出现共振,甚至影响其他机组零件的质量与寿命。疲劳剥落、磨损、变形、保持架损坏等都属于目前滚动轴承常见的失效形式。

(2)滚动轴承的频率特性

通过频率:

内圈通过频率:

外圈通过频率:

滚动体通过频率:

保持架通过频率:

式中:——内圈回转频率(Hz);,为内圈转速();

——滚珠直径(mm);

——轴承直径(mm);

——滚珠个数;

——压力角。

固有频率:

当各元件以其固有频率下异常振动时,往往是由于结构本身的缺陷或者出现结构不规则现象导致,也是常见的轴承故障之一,这时出现的波形图往往是以回转间隔为包络的高频振动曲线[2]。

其固有频率可按下面公式计算:

式中:——圈套宽度(mm);

——圈套厚度(mm);

——固有频率振动阶数,K=1,2,3…

滚动体固有频率计算式:

式中:——滚动体半径(mm)。

根据提供的轴承型号,可计算得出轴承的故障特征频率如表1所示。

通过以上对滚动轴承的特征频率进行计算分析,表1能够为后面故障诊断提供参数依据。在进行信号分析时,根据轴承各结构的故障特征频率及其振动波形图,可以准确快速的找到滚动轴承的故障点,有助于实现精准的故障检测。往往在进行滚动轴承故障诊断中,需要将其分为低频和高频两个频段进行信号分析,当f<1000Hz时认为是低频段,这个阶段主要可以看到滚动轴承故障特征频率;当f=1000~10000Hz时认为是高频段,这是频谱图体现的特征主要是固有频率及其高次谐波[3]。对于滚动轴承的早期故障,往往高频更加敏感,但是很难分离出其故障特征频率,所以难以发现故障具体位置,在这个阶段只能判断机组存在故障,但是难以判断位置,从而容易导致误判。在精轧阶段,滚动轴承一旦出现故障,滚动轴承故障初期冲击信号较弱,往往被噪声所淹没,直接进行频域分析难以找出对应的故障特征频率,通过对多个IMF高频分量进行解调分析,得到包络频谱后再相加可以突出故障频率,提高信噪比。

4 基于EMD分析法对滚动轴承进行早期故障诊断

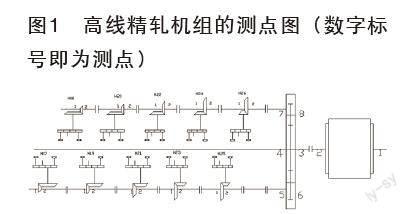

如图1所示,为高线精轧机组测点布置图,测点往往设置在外漏的轴承座上,主要通过振动传递性的原理,将冲击振动信号传动到能够反映轴承振动特性的位置。在振动信号中除了有故障信号外还有噪声信号,两者混合容易导致误判。因此在进行信号采集时,往往需要测量同一位置不同方向的振动值,方便得到更加准备的测量结果。为了保证在线监测数值的准确性,往往还需要将多个测点的结果进行共享对比,在进行信号分析时,只需选择振动特征最为明显的波形图进行时频谱分析即可,以提高故障诊断的准确性。

前面已经阐述,在测量振动信号时,除了故障特征信号之后往往还会采集到噪声等信号,很可能造成故障信号被淹没,难以发现早期故障。而EMD分解方法可以将采集的信号分解成若干个瞬时频率具有物理意义的IMF分量,对于无用信号的剥离有着重要的作用,也是一种针对非平稳信号进行是信号分析的重要手段[4]。通过以上介绍,高线精轧机组的信号呈现非稳定性,因此EMD 分解法认为适用于检测其轴承的早期故障。

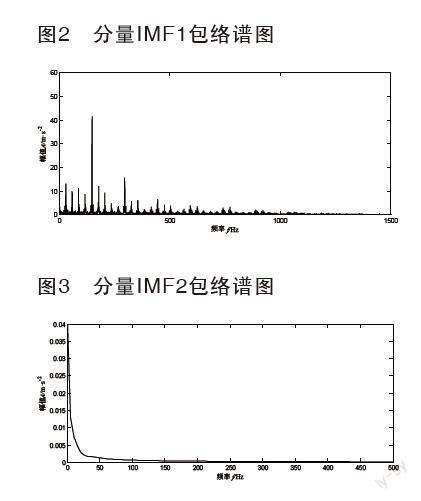

实验对26#轧机所测的振动信号进行自适应的分解,得到频率从高到低的11个IMF分量,对每一个分量进行包络后再进行频域分析,得到包络频谱图,通过观察每个IMF分量的包络谱特性,分析每个IMF分量的物理意义。限于篇幅,只列举前三个分量,如图2、3和4所示。

通过图2、3和4三个分量的包络谱图可以看出,IMF1、IMF3的包络谱图中仍找不到对应的故障特征频率,IMF2分量的包络谱图没有意义,为定义为无用的信号。因为每个分量表示的是原始信号真实的物理信息,在高线精轧过程中,由于环境等干扰因素的影响,信号体现的意义各不相同,通过单独对IMF分量进行分析,可以找到有意义的分量,有助于无用分量的剥离。

为了解决上述问题,论文考虑将无用的IMF分量(如图3中的IMF2分量)剔除,对包含故障信息的IMF分量进行重构,计算重构信号的包络信号,如图5所示。再计算重构信号的包络频谱和包络功率谱,如图6(a)和(b)所示。

由图6的包络波形图可知,可以看出明显的冲击信号,验证了滚定轴承故障确实存在。由图6(a)的FFT频谱和图6(b)的功率谱图可以明显看出故障频率在150Hz,参考表1可以看出,与轴承内圈故障频率153.243Hz将近,可判定为轴承内圈故障。由此可以看出,通过EMD分解法滤除实际工况中噪声等干扰信号,将有用的信号进行重构,通过频谱图可以看出明显的故障特征频率,对于恶劣环境下有早期故障的诊断有着很大的帮助。在传统的频谱分析中,只能做到整体的信号分析,很难将噪声等无用信号与故障信号分离,所以只有等滚轴轴承故障特征较明显时才能检测到故障位置,对于机组的提前监测无法起到提醒作用。而通过EMD分解法可以将故障信号和噪声等干扰因素分开,从而判断出滚动轴承的早期故障。

因此,EMD分解法通过将信号进行分解重构,对非平稳信号以及混杂信号的分析有着明显的优点,明显优于传统基于频谱的信号分析法,在实际工程中遇到的大部分信号都是非平稳信号,通过EMD 分解法对非平稳的振动信号进行分解,能够将包含故障信息的IMF分量从强噪声中分离出来[5]。因此,EMD分解法更适应于现场环境恶劣的机组早期故障,有助于判断机组中隐藏的故障位置。

5 结论

根据现有的故障诊断法,用一般的频谱分析可以判断出滚动轴承的中后期故障,对于早期故障往往被噪声淹没难以被发现。对于EMD分解法可以将信号自适应的分解成若干个IMF分量,剔除无意义的IMF分量,将有意义的分量进行重构,将故障信号从干扰信号中剥离,凸显滚动轴承的早期故障。在机械故障诊断中,早期故障的发现不仅对影响着机组的工作效率,甚至还会影响到人身安全,所以对于故障的发现越早越好,检修人员可以及时关注,防止出现急速恶化。

参考文献:

[1]陈子慧,李志农,谷士鹏等.基于自适应Fourier分解-同步提取变换的机械故障诊断方法[J].兵器装备工程学报,2023,44(04):139-145.

[2]沈学军,常越,庞驭文.基于深度域适应方法的旋转机械故障诊断技术[J].湖南工程学院学报(自然科学版),2022,32(04):24-30+34.DOI:10.15987/j.cnki.hgbjbz.2022.04.009.

[3]靳现平,徐元涛,刘洋等.基于改进EMD的煤矿用履带式水仓清理机机械故障诊断研究[J].煤炭工程,2022,54(S1):181-186.

[4]刘晋玮. 基于自相关与EMD的旋转机械故障诊断方法的研究[D].三峡大学,2020.DOI:10.27270/d.cnki.gsxau.2020.000449.

[5]许丹,于龙,王玉梅.基于用最小二乘法改进的EMD与能量熵融合的断路器機械故障诊断方法[J].高压电器,2014,50(08):99-103.DOI:10.13296/j.1001-1609.hva.2014.08.025.