电动汽车快充技术发展研究

王琨 吴家豪

摘 要:随着电动汽车保有量的飞速增加,电动汽车充电慢、充电难的行业痛点将越加明显,对于电动汽车充电速度慢的问题,目前行业内正在加速超快充电技术的布局。本文对电动汽车快充技术的发展现状和技术趋势做了分析和总结,可供从事电动汽车充电技术相关行业的研究人员作为参考。

关键词:电动汽车 快充 高压平台

1 前言

2022年,尽管受到芯片结构性短缺、动力电池原材料价格高位运行等众多不利因素的影响,但在政策和市场的双重作用下,中国的电动汽车行业迎来了爆发式增长,纯电动汽车销量536.5万辆,同比增长81.6%,市场渗透率达到20%。随着电动汽车保有量的飞速增加,电动汽车充电慢、充电难的行业痛点将越加明显。目前市场上支持快充的主流车型平均理论充电倍率约为1C,SOC从30%冲到80%需要约30分钟,续航约219km(NEDC 标准)。而在实践中,大部分纯电动车实现SOC30%-80%需要充电40分钟以上,可行驶约150-200km。[1]对于电动汽车充电速度慢的问题,目前行业内正在加速超快充电技术的布局。

2 大电流快充技术

快充:功率=电压×电流,因此提高充电功率可以通过增大电流或提高电压的方式。大电流快充技术通过增大充电电流实现快充,改造相对容易,仅需要改变电池载体即可。在电动车原有的400V电压平台下,通过将充电电流提升至500A+可实现200kW级快充,充电10min,续航200-300km。目前采用400V架构+大电流的车型有特斯拉Model 3、极氪001等,特斯拉是大电流直流快充方案的代表企业,早先由于高压供应链尚不成熟,特斯拉选择整车电压平台不变,用大电流直流技术实现快充,其V3超充桩最大输出电流接近520A,充电功率250kW。从第一代超级快充进化到第三代超级快充,特斯拉超充桩的电流从250A提升至640A,超充功率也从100kW提升至250kW,充电效率行业领先。但大电流仅可在10~30%SOC条件下实现最大功率充电,而且大电流技术不能满足4C充电需求,如果要实现4C充电,仍需采用高压架构,且充电发热量过大,对散热要求高,成本相应增加。大电流快充技术已经进入发展瓶颈期,单一提高充电电流已不能满足今后的超级快充要求。[2]

3 高电压快充技术

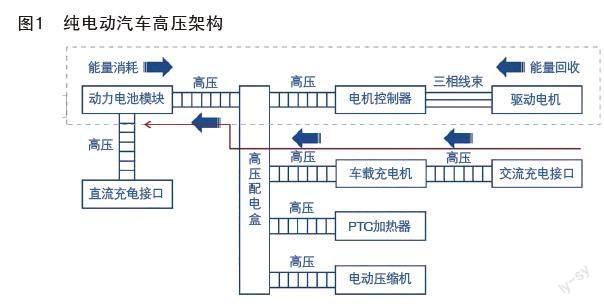

纯电动汽车高压架构如图1所示,通过提高充电功率实现充电速度的提升。由于单一提高充电电流会产生大量的热量,对整车线束和动力电池系统的热管理技术要求更高。未来,行业内将普遍采用高电压架构,高电压平台的推出就是为了提高整车端充电效率,实现电动汽车快速补能。随着高压供应链的逐渐成熟,目前,国内小鹏、比亚迪、岚图、理想等车企纷纷进军800V车载高压平台。

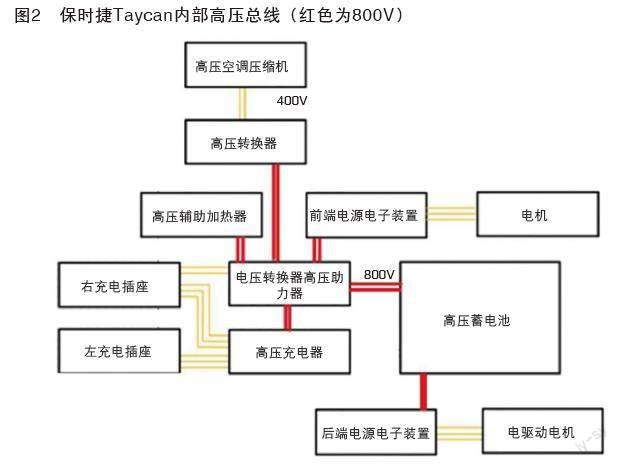

高电压充电技术通过将动力电池系统电压平台从400V提升至800V,加快充电速度的同时可以提升整车的动力性能及续航里程,大幅降低大电流带来车内线束过粗,有利于车内空间布局的优化,减轻整车重量。[3]但高电压平台需要串联更多数量的电池,对电动汽车的动力系统进行升级匹配,价格昂贵。同时高电压快充桩对城市的配电要求较高。目前采用800V高电压的车型有保时捷Taycan、现代Ioniq5等,保时捷Taycan出于对充电速度和动力性能的追求,率先量产了800V电压平台。保时捷Taycan采取了完整的800V电池架构,电池系统采用800V高压,电动力总成,包括电驱动、电力电子、充电系统等也都采用了800V的系统,把整车所有的高压系统都升级了。

800V级高电压方案的实现,将会使充电功率突破400kW,充电5min,续航200-300km,将大幅缓解充电焦虑。

4 高电压平台应用影响分析

4.1 高电压系统架构实现方案

高压架构下,动力电池系统、电驱动系统、PTC、空调、车载充电机等零部件都需重新适配。电驱动系统包括电动机、电动机控制器及传动机构。[4]PTC(Positive Temperature Coefficient)是一种陶瓷加热器,是电动车制热系统重要组成部分。OBC(On board charger)是车载充电器,一般是低功率充电机,为了方便用车载电源随时随地为数码产品充电的配件,常规用于汽车电瓶(轿车12V,卡车24V)供电的车载充电器。DCDC(DC-DCconverter):即直流变换器,就是一个直流电压变换成另外一个直流电压的电能的装置,如800V变为400V。

目前能实现大功率快充的高压系统架构主要有以下五种方案,在技术、成本等方面各有优缺点。

(1)车载部件全系800V,电驱升压兼容400V直流桩方案。其典型特征是:直流快充、交流慢充、电驱动力电池、高压部件均为800V;通过电驱动系统升压,兼容400V 直流充电桩。

(2)车载部件全系800V,新增DCDC兼容400V直流樁方案。其典型特征是:直流快充、交流慢充、电驱动、动力电池、高压部件均为800V;通过新增400V-800V DCDC升压,兼容400V 直流充电桩。

(3)车载部件全系800V,动力电池灵活输出400V和800V,兼容400V直流桩方案。其典型特征是:直流快充、交流慢充、电驱动、动力电池、高压部件均为800V;2个400V动力电池串并联,通过继电器切换灵活输出400V和800V,兼容400V直流充电桩。

(4)仅直流快充相关部件为800V,其余部件维持400V,新增DCDC部件进行电压转换器方案。其典型特征是:仅直流快充和动力电池为800V;交流慢充、电驱动、高压部件均为400V;新增400V-800V DCDC,实现400V部件与800V动力电池之间的电压转换,兼容400V 直流充电桩。

(5)仅直流快充相关部件为800V,其余部件维持400V,动力电池灵活输出400V和800V方案。其典型特征是:仅直流快充为800V;交流慢充、电驱动、负载均为400V;2个400V动力电池串并联,通过继电器切换灵活输出400V800V,兼容400V和800V 直流充电桩。

4.2 高电压系统架构对整车电气系统要求分析

(1)对动力电池材料体系和动力电池管理系统(BMS)提出了更高的要求。目前常见的锂离子电池电极体系受充放电电压和电流的影响较大。过高的充电电压会降低电极材料和电解液的稳定性,如果发生过充的情况,会引起电池发生副反应,导致锂电池内阻增大、容量衰减甚至引发热失控、爆炸等安全隐患。同时,更大的充电功率会对电池系统的热管理带来很高的要求,保障电池工作在理想的温度区间内。因此,开发能够满足高电压快充要求的电极材料体系及更精确更可靠的动力电池管理系统对高电压系统架构的实现极为关键。

(2)对于电驱动系统,传统的Si基功率器件无法满足高电压平台的耐高压、效率高的要求。在电压平台从400V提升至800V时,直流母线上的浮动电压偏差百分比不变,因此功率器件的耐压要求迅速增大,800V平台需要功率器件有1200V的耐压值;电压越高,对应输出功率越大,要求功率器件的损耗越低。SiC功率器件具备高频率、低损耗、小型化、耐高温、耐高压的性能优势,可以完全满足800V电压平台的需求,甚至可上拓至1200V。要发展高电压平台,离不开SiC技术的支持,目前电机控制器驱动功率芯片多为Si基的IGBT,目前市面上已量产的、通过汽车级认证的IGBT模块屈指可数,是未来功率器件发展的主要方向。

5 结语

高电压平台能大幅提升整车平台运行效率,高电压快充不仅提高充电速度,在电机输出功率不变的情况下,显著降低热损耗,并带来车内线束线径的减小,减轻重量,是解决纯电动汽车充电慢痛点的有效手段。未来,随着高电压平台的普及,我们将真正迎来电动汽车时代。

基金项目:江苏高校哲学社会科学研究项目(2021SJA1936):碳中和背景下盐城市新能源储能产业发展研究。

参考文献:

[1]罗玉玲. 基于电动车主行为的充电功率预测方法研究[D].西安工业大学,2022.DOI:10.27391/

[2]謝澄江. X新能源汽车充电运营商的商业模式优化策略研究[D].电子科技大学,2022.DOI:10.27005/

[3]张文佳,尹莲芳,谢乐琼,张晓峰,王莉,何向明.锂离子电池快充技术进入新的发展期[J].新材料产业,2021(04):15-18.DOI:10.19599/

[4]严佳丽.纯电动汽车高电压快充平台技术趋势[J].汽车制造业,2022(02):8-10+12.