新能源汽车轮毂轻量化设计

王宁 成军宇 贾明正 杨冰

摘 要:通过对建模轮毂赋予材料属性并进行网格划分后开始静力学分析和模态分析,静力学分析分为径向载荷分析和弯曲载荷分析。最后总结分析出了A356铝合金作为轮毂轻量化材料的优越性。

关键词:静力学分析 模态分析 A356铝合金

1 引言

面对世界能源短缺危机和环境污染问题越来越严重的情况,使得要求汽车节能环保的呼声也越来越大,现如今,努力发展新能源汽车已成为全球大多数国家解决能源短缺和减少排放的重要方案之一[1]。近些年来,新能源汽车在研发和产业化进程发展十分迅速,但是与燃油车相比,新能源汽车因为自身重量较大、能量存储有限,其续航里程会受到限制,阻碍了新能源汽车的发展,因此对新能源汽车结构进行轻量化设计逐渐成为其研发过程中的主要目标之一。

新能源汽车轻量化是指采用先进的加工方法和使用有效的结构优化工具或使用轻型材料制造零件降低其重量,在符合汽车综合行驶性能的前期下,汽车轻量化不仅要减轻重量,还要符合汽车所需的动力性能、驾驶安全性、冲击性、抗振性和舒适性,并且汽车制造价格不能提高太多。

众所周知,新能源汽车轻量化的部件有很多,如车身、底盘、电动机及电池模组等部分都需要进行轻量化设计,使其轻量化不仅可以降低重量和提高续航里程,而且还可以减少行驶阻力,更具有操作性高和经济性好的优点,因此新能源汽车轻量化在世界范围内得到广泛认可。新能源汽车轮毂是底盘行驶系统的重要旋转部件,轮毂与轮胎共同组成汽车的车轮,起到了支撑、制动、转向的作用,其质量减少降低的能耗是其他零部件质量减少降低能耗的三倍,这表明对轮毂进行轻量化是可行的。

本文以新能源汽车轮毂为研究目标,选择三种轮毂材料:Q235钢、A356铝合金及AZ91D镁合金,使用SolidWorks软件绘制轮毂的模型,在ANSYS软件中,首先,对轮毂材料将进行材料属性选择,划分网格,施加约束及载荷,分析这三种轮毂材料的应力、应变及变形情况,然后分别进行模态分析,分析这三种材料对应的轮毂各阶固有频率,并计算轮毂在行驶过程中所受外界激振频率的大小,进行模态固有频率可行性分析。本着轻量化的目标,在满足设计要求的前提下,对新能源汽车轮毂进行材料轻量化分析。

2 轮毂有限元模型

通过SOLIDWORKS软件,根据轮毂的技术要求,设计出16×6JJ(20)5-112规格的新能源汽车轮毂,其三维模型如图1所示。其中,轮毂的直径为406.4mm,轮毂的宽度为152.4mm,轮毂的偏距为20mm,中心孔为50mm,螺栓孔节圆直径为112mm,螺栓孔直径为18mm,螺栓孔数为5,安装面直径为150mm。将轮毂的三维模型导入ANSYS有限元分析软件中,然后对轮毂进行有限元网格划分,并对轮毂的材料属性进行定义,对轮毂模型施加约束及载荷后,进行相应的分析。

2.1 材料属性及网格划分

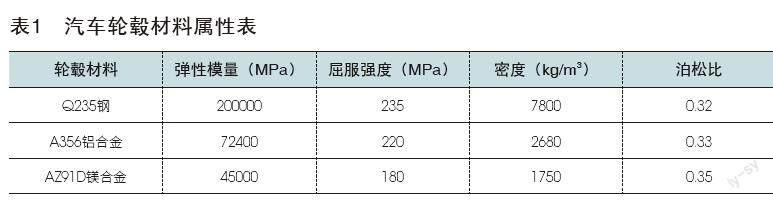

以Q235钢、A356铝合金及AZ91D镁合金这三种材料为研究对象,为了比较轮毂的材料Q235钢、轻量化材料A356铝合金和AZ91D镁合金,将这三种金属的材料属性分别赋予轮毂模型,然后分别对该模型进行静力学分析与模态分析,通过结果分别对这三种材料进行分析。三种材料的参数如表1所示。

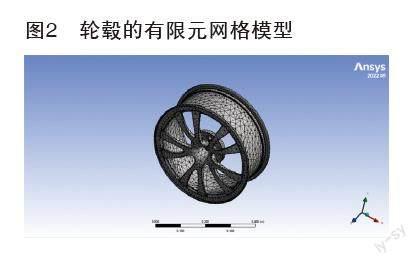

网格划分需要考虑网格尺寸的大小要适宜,为此,使用了ANSYS分析软件的智能网格系统对轮毂模型进行了网格划分。智能网格系统应能够避免在将模型各个部分的网格划分后再加以组合时可能导致的失配位错现象,划分的轮毂网格有限元模型如图2所示。

2.2 载荷计算及约束条件

根据《乘用车车轮弯曲和径向疲劳性能要求及试验方法》(GB/T 5334-2021)中关于轮毂弯曲载荷及径向载荷的要求[2]。轮毂径向载荷的计算公式为,轮毂的额定载荷,式中,Fv为轮毂的最大额定载荷,g取9.8m/s2,车轮n=4,M为汽车最大质量设为2600kg,K为载荷强化系数(钢为2.25,轻质合金为2)。轮毂需要承受的弯曲载荷公式为,轮毂所受偏心力计算公式为,半径为,为路面与轮胎之间的摩擦系数,取0.7,为轮毂的偏心距(取0.02m),为弯曲载荷强化系数,取1.6,设计轮毂模型的加载臂长度L=500mm。可得轮毂的最大额定载荷6370N,Q235钢轮毂所受径向载荷值约等于14330N,A356铝合金轮毂和AZ91D镁合金轮毂所受径向载荷值等于12740N,弯矩M=1653.55N·m,轮毂所受的偏心力。通过查阅文献资料及对车轮的充气气压的相关规定,轮毂所受到的胎压大约为0.45MPa。

2.3 轮毂静力学分析

对轮毂进行静力学分析,为模拟其工作状态,施加的主要约束是固定螺栓孔,施加的径向载荷是车辆自重所造成的力及轮毂所受到的胎压,弯曲载荷为对轮毂施加一个固定不变的弯矩。将Q235钢、A356铝合金及AZ91D镁合金轮毂径向载荷和弯曲载荷约束工况模型进行仿真分析,通过ANSYS软件算法求解之后得到轮毂的径向载荷分析结果。从ANSYS软件中的求解结果可以得到等效应力云图、等效应变云图和总变形图,其结果如表2所示。

结合表1的材料属性数据,分析Q235钢、A356铝合金及AZ91D镁合金轮毂径向载荷,结合表2径向载荷数据表可得出三种材料制造的轮毂轮毂在模拟工况下,应力集中处的应力数值远小于Q235钢、A356铝合金及AZ91D镁合金材料的屈服强度,因此可以推断出Q235钢、A356铝合金及AZ91D镁合金完全可以满足更多工况下对轮毂刚度、强度的要求。然后从表2中可以看出,Q235钢、A356铝合金及AZ91D镁合金轮毂在模拟工况下,最大应变值及最大变形值的数值较小,可以忽略不计,因此完全满足强度要求,符合设计标准。

结合Q235钢、A356铝合金及AZ91D镁合金的材料属性,分析Q235钢、A356铝合金及AZ91D镁合金轮毂的弯曲载荷,其仿真结果汇总于表3。由表3弯曲载荷数据数据表可得出三种材料制造的轮毂轮毂在模拟工况下,应力集中处的应力数值远小于Q235钢、A356铝合金及AZ91D镁合金材料的屈服强度,因此可以推断出Q235钢、A356铝合金及AZ91D镁合金完全可以满足更多工况下对轮毂剛度、强度的要求。然后从这三种材料的径向载荷分析结果中可以看出,Q235钢、A356铝合金及AZ91D镁合金轮毂在模拟工况下,最大应变值及最大变形值的数值较小,可以忽略不计,因此完全满足强度要求,符合设计标准。

Q235钢、A356铝合金和AZ91D镁合金材料静力学分析结果均符合设计要求,选择不同的材料制造轮毂,其静力学分析的结果也不尽相同。车辆自身重力会对轮毂中心孔造成径向载荷、轮胎会对轮辋施加气压力,会在后轮辋及轮辋与轮辐连接处产生应力集中的情况,主要原因由于轮辋与轮辐自身的结构本身就存在应力集中的现象,比较容易引起内部发生应力突变,形成危险点,在实际设计中应加入小圆角设计以减少应力集中对轮毂的危害,轮毂中心孔在实际运行中轴承会对其施加一定的弯曲载荷。模拟分析过程基本满足了实际的物理过程。

3 模态分析

3.1 模态分析原理

根据达朗贝尔原理,对一个具有N个自由度的线性振动系统,其运动微分方程为[3]:

(3-1)

上式(3-1)中,[M]为质量矩阵式,[C]为阻尼矩阵式,[K]为刚度矩阵式,F(t)为作用力矢量,(t)为位移矢量,(t)为速度矢量,(t)为加速度矢量,t表示时间。

由于阻尼非常小且很难被控制的,系统受到阻尼的影响可以被忽略,因此系统方程可以变为:

(3-2)

其问题的解可以写成:

(3-3)

把公式(3-3)代入公式(3-2)中,可以生成广义线性特征值问题:

(3-4)

此为的次系数方程,称为方程(3-2)的特征方程,满足方程组的解及其对应的矢量=(i=1、2、…n),分别为特征值和特征向量。广义特征值问题(3-2)有n个特征值,它们有如下关系:

(3-5)

上式(3-5)中,ω1、ω2···ωn分别为模态分析模型的第一、第二···第n阶固有频率,而与其相对应的分别称为第一、第二···第n阶固有振型。

3.2 模态分析结果

在对轮毂进行模态分析时按照对边界约束的不同,可分成了自由模态分析和约束模态分析,本次设计仅对轮毂进行自由模态分析。在自由模态分析中由于前6阶模态是刚体模态,固有频率为零或近似为零,从第7阶模态开始为弹性体模态,才是在评估结构动态特性时的参考分析模态[4]。轮毂自由模态各阶模态固有频率数值如表4所示。

在实际运行中轮毂在行驶过程中会受到外界激振频率的影响,主要有路面激振频率、车轮激振频率、传动轴激振频率等等,在模态分析时,要避免轮毂的固有频率与外界激振频率接近,以免发生激烈共振[5]。其中路面激振频率的计算公式为,因车轮不平衡产生的激振频率的计算公式为,因传动轴不平衡产生的激振频率的计算公式为。其中,为空间频率,取值范围为,考虑到在高速公路上时,车速可以达到120km/h;r为车轮滚动半径,本次设计的轮毂规格为16×6JJ(20)5-112,轮胎高度一般为30-35cm,取最小值30cm,所以滚动半径为503.2mm,为主减速比(一般为3.5-5),所以取最大值=5。

根据代入计算可知路面激励最大值为94.33Hz,由轮胎不平衡量引起的激振频率最大值为10.54Hz,传动轴的不平衡量引起的激振频率最大值为52.71Hz。Q235钢、A356铝合金、AZ91D镁合金所制成的轮毂的模态固有频率远大于所受外界影响的激振频率,不会与其发生共振,符合设计要求。

4 结语

本次设计通过SOLIDWORKS软件对轮毂进行三维建模,并借助ANSYS软件,对轮毂模型使用的Q235钢、A356铝合金和AZ91D镁合金三种材料,分别进行静力学分析和模态分析,验证出了A356铝合金和AZ91D镁合金材料作为轮毂轻量化材料的可行性,经过考察,A356铝合金价格为31000元/吨,且密度为2680kg/m3,模态分析固有频率相较与其他两种材料稍高,更为不易与外界影响发生共振,耐腐蚀性好,AZ91D镁合金密度为1750kg/m3,但是价格为60000元/吨,比A356铝合金价格高出许多,且耐腐蚀性差,所以经济适用性较差。经对综合比分析得出A356铝合金较为合适铸造轻量化轮毂的材料。

参考文献:

[1]孙文龙.轻质材料应用于汽车轮毂的轻量化技术研究[D].北京理工大学,2016.

[2]GB/T 5334-2021乘用车车轮弯曲和径向疲劳性能要求及试验方法[S].北京:中国标准出版社,2021.

[3]刘肇涵.面向3D打印技术的汽车轮毂新型设计方法研究[D].哈尔滨工业大学,2021.

[4]陆洋,王虎奇,尹玉鹏.汽车轮毂的有限元分析及优化[J].现代机械,2016(06):4-8.

[5]張江峡,袁敏,陈丽珺,谢欣然.基于Ansys Workbench的汽车轮毂拓扑优化设计[J].内江科技,2021,42(01):42.