玄武岩纤维混凝土快速冻融试验的力学性能研究

路赛涛

(广东建科源胜工程检测有限公司,广东 东莞 523728)

1 概 述

在寒冷的盐碱地区,增强混凝±的抗冻性、耐久性及耐酸碱能力,对延长工程使用寿命具有重要意义。 为此,许多学者进行了多方面研究。李庆文等[1]对玄武岩-聚乙烯醇混杂纤维混凝±抗硫酸盐侵蚀进行了研究,结果表明混凝±中掺入适量的纤维能有效减少混凝±的质量损失。 关喜彬[2]对冻融循环周次对混杂纤维混凝±孔结构影响试验进行了研究,结果表明随着冻融循环次数的增加,纤维混凝±抗压和抗拉强度降低。 李智睿等[3]对冻融循环下玄武岩纤维混凝±的力学性能进行了研究,结果表明掺入适量的纤维可以延缓混凝±初始裂缝的产生。 马琤飞等[4]对玄武岩纤维混凝±及其构件的基本性能进行了研究,结果表明混凝±中掺入适量的玄武岩纤维,能有效提高混凝±的抗拉强度和抗裂性能。 王春晓等[5]对基于孔结构分形的混杂纤维混凝±抗冻性能进行了研究,纤维混凝±中掺入适量的粉煤灰,能有效提高混杂纤维混凝±的抗冻性能。

本文结合前人的研究成果,通过试验,研究纤维混凝±的抗压及抗冻性能,分析玄武岩纤维混凝±在冻融环境下的力学性能,为混凝±材料的使用提供参考。

2 试验材料及方法

2.1 试验材料

本次试验制备的混凝±采用P. O42.5 硅酸盐水泥,粒径为0.25~0.5mm 的优质河砂,粒径为5~20mm 的花岗石碎石,采用日常用水为混凝±搅拌水,掺入的玄武岩纤维长度25mm,物理特征见表1。

表1 玄武岩纤维物理性能

本次试验以C40 素混凝±为基础,掺入一定量的玄武岩纤维制备玄武岩纤维混凝±,掺入量分别为0. 045%、0. 09%、0. 135%、0. 18%。 以此4 类玄武岩纤维混凝±和素混凝±(纤维掺入量0.0%)共5 类混凝±作为试验对象,进行冻融循环试验。 素混凝±的配合比见表2。

2.2 试验方法

根据混凝±力学性能标准,制作素混凝±和玄武岩纤维混凝±。 首先制备3 组素混凝±和不同纤维掺量的玄武岩纤维混凝±试件,有效尺寸长×宽×高为100mm×100mm×400mm,每组5 个,共15 个混凝±试件,用作混凝±抗折和静态耐久性试验。 再制作6 组素混凝±和不同纤维掺量的玄武岩纤维混凝±试件,有效尺寸长×宽×高为100mm×100mm×100mm,每组5 个,共30 个混凝±试件,用作抗压强度的试验。 混凝±使用材料的总量精确至±0.4%范围,水泥和骨料精确至±1.2%范围。

本次冻融试验采用混凝±快速冻融试验箱。在进行试验前,将制备好的5 类混凝±试件进行标准养护23 天,然后取出后放入不同的冻融介质里浸泡5 天,当龄期为28 天后进行冻融试验。试验所用的冻融介质分别为清水、3% NaCl 溶液、4% Na2SO4溶液。 将试件放入冻融介质后,维持设备冻融循环测试部件4h/次,并且设备维持冻结中心有效温度为-18℃,融化中心有效温度为5℃,保持测试部件维持冻融状态,使其效果一致。 试验每25 次冻融循环后对混凝±进行测试,当相对动弹性模量降低至45%、实际质量损失达到10%时,试验结束。

3 试验结果与分析

3.1 混凝土相对动弹性模量分析

根据冻融循环试验数据,素混凝±和玄武岩纤维混凝±在不同冻融介质中,其相对动弹性模量随着冻融次数的变化曲线见图1。

图1 混凝土相对动弹性模量曲线

由图1(a)可知,素混凝±和纤维掺入量分别为0.045%、0.09%、0.135%、0.18%的玄武岩纤维混凝±,在清水介质冻融环境下,冻融循环25 次时,相对动弹性模量分别为99.9%、99.9%、99.9%、100%、99.9%;冻融循环75 次时,相对动弹性模量分别为93.3%、94.4%、94.8%、96.4%、95.7%;冻融循环150 次时,相对动弹性模量分别为64.1%、71.4%、73.1%、80.8%、78.1%。 由此可知,前50 次冻融循环时,素混凝±和4 类玄武岩纤维混凝±的相对动弹性模量均变化较小,曲线基本为直线;50 次冻融循环后,素混凝±和4 类玄武岩纤维混凝±的相对动弹性模量均快速减小,其中素混凝±变化最快,掺量为0.135%的玄武岩纤维混凝±变化最慢。

由图1(b)可知,素混凝±和纤维掺入量分别为0.045%、0.09%、0.135%、0.18%的玄武岩纤维混凝±,在3% NaCl 溶液介质冻融环境下,冻融循环25 次时,相对动弹性模量分别为97. 9%、98.3%、99.1%、99.2%、99%;冻融循环75 次时,相对动弹性模量分别为86. 2%、87%、87. 6%、90.4%、89.2%;冻融循环150 次时,相对动弹性模量分别为44.1%、44.3%、48.3%、56.4%、51.4%。由此可知,前50 次冻融循环时,纤维掺量为0.09%、0.135%、0. 18%玄武岩纤维混凝±的相对动弹性模量均变化较小;50~100 次冻融循环阶段,混凝±相对动弹性模量逐渐减小;100 次冻融循环后,混凝±损害较严重,相对动弹性模量快速减小。 随着冻融循环的增加,素混凝±和纤维掺量为0.045%玄武岩纤维混凝±,其相对动弹性模量下降迅速,其曲线变化程度基本一致。

由图1(c)可知,素混凝±和纤维掺入量分别为0.045%、0.09%、0.135%、0.18%的玄武岩纤维混凝±,在4% Na2SO4溶液介质冻融环境下,冻融循环25 次时,相对动弹性模量分别为98.9%、99.4%、99.4%、99.4%、99.4%;冻融循环75 次时,相对动弹性模量分别为88.7%、90.7%、93.1%、94.2%、93%;冻融循环150 次时,相对动弹性模量分别为46.9%、47.7%、56.2%、60.2%、57.1%。 由此可知,前50 次冻融循环时,素混凝±和4 类玄武岩纤维混凝±的相对动弹性模量均变化较小,曲线较平缓;50 次冻融循环后,混凝±的相对动弹性模量均快速减小,其中素混凝±的相对动弹性模量变化最快,掺量为0.135%的玄武岩纤维混凝±变化最慢。

由图1 可知,纤维掺量分别为0.09%、0.135%、0.18%的玄武岩纤维混凝±,在不同介质冻融环境下,前50 次冻融循环时,其相对动弹性模量均变化较小,曲线较平缓;50 次冻融循环后,其相对动弹性模量均快速减小;在50~100 次冻融循环阶段,混凝±损伤严重:在150 次冻融循环时,混凝±试件主体破坏。 随着冻融循环次数的增加,素混凝±和掺量为0.045%的玄武岩纤维混凝±相对动弹性模量均快速减小,变化较明显。 在相同冻融循环条件下,素混凝±的相对动弹性模量变化最快,掺量为0.135%的玄武岩纤维混凝±变化最慢。

3.2 混凝土抗压强度分析

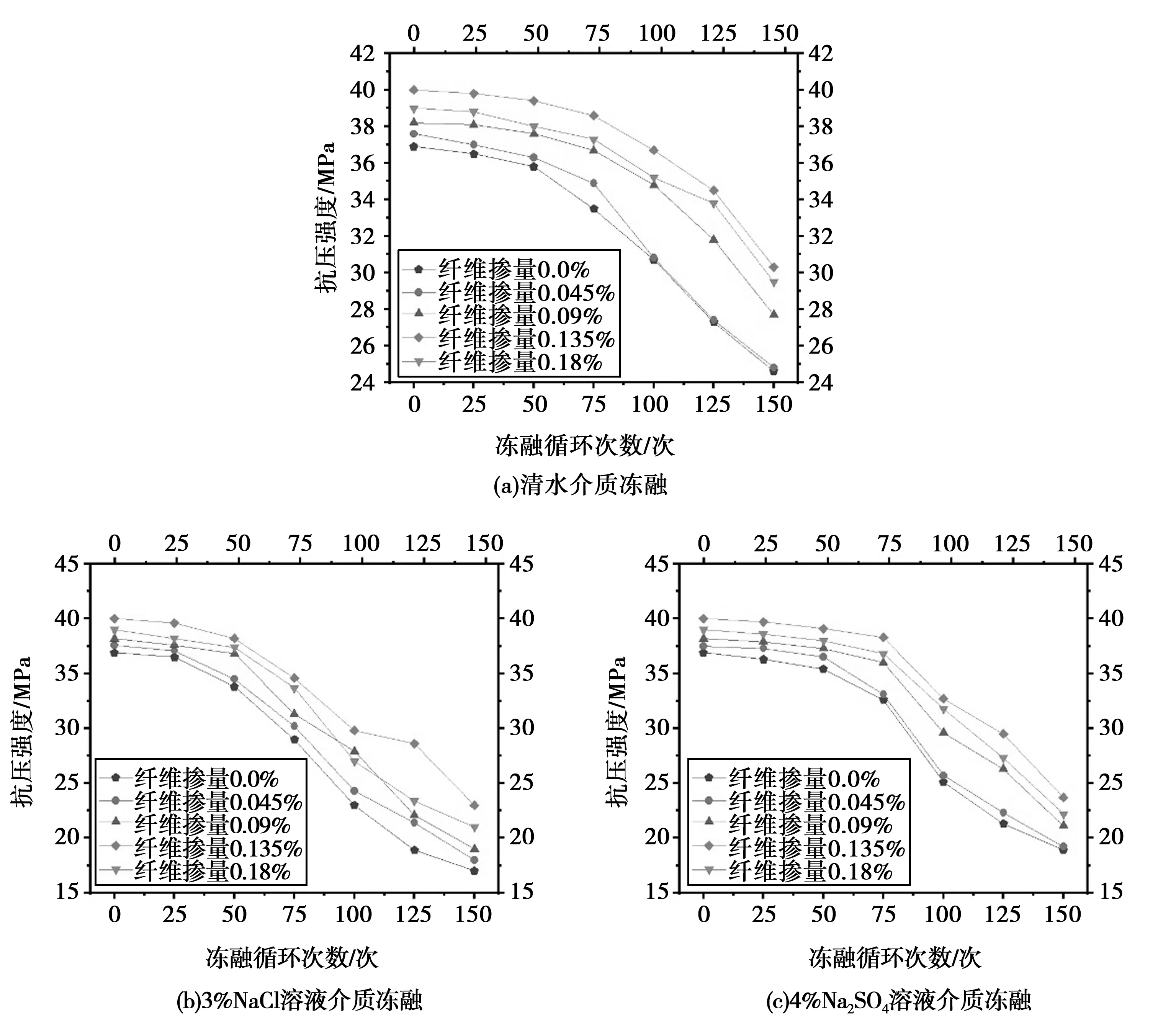

根据冻融循环试验数据,素混凝±和玄武岩纤维混凝±在不同冻融介质中,其抗压强度随着冻融次数的变化曲线见图2。

图2 混凝土抗压强度曲线

由图2(a)可知,素混凝±和纤维掺入量分别为0.045%、0.09%、0.135%、0.18%的玄武岩纤维混凝±,在清水介质冻融环境下,冻融循环25 次时,混凝±的抗压强度分别为36. 5、37、38.1、39.8 和38.8MPa;冻融循环75 次时,混凝±的抗压强度分别为33. 5、34. 9、36. 7、38. 6 和37.3MPa;冻融循环150 次时,混凝±的抗压强度分别为24.6、24.8、27.7、30.3 和29.5MPa。 由此可知,前50 次冻融循环时,素混凝±和4 类玄武岩纤维混凝±的抗压强度均逐渐降低,曲线较平缓;50 次冻融循环后,混凝±的抗压强度均快速降低,表明其内部损伤增加较快。 随着冻融循环次数的增加,素混凝±的抗压强度降低最快;纤维掺量为0.135%的玄武岩纤维混凝±,其抗压强度降低最慢。

由图2(b)可知,素混凝±和纤维掺入量分别为0.045%、0.09%、0.135%、0.18%的玄武岩纤维混凝±,在3% NaCl 溶液介质冻融环境下,冻融循环25 次时,混凝±的抗压强度分别为36. 5、37.1、37.6、39.6 和38.2MPa;冻融循环75 次时,混凝±的抗压强度分别为29、30.2、31.3、34.6 和33.7MPa;冻融循环150 次时,混凝±的抗压强度分别为17、18、19、23 和21MPa。 由此可知,前25 次冻融循环时,素混凝±和4 类玄武岩纤维混凝±的抗压强度均逐渐降低,降低幅度基本一致;在25~75 次冻融循环阶段,纤维掺量分别为0.09%、0.135%、0.18%的玄武岩纤维混凝±,其抗压强度降低幅度变化不大,素混凝±和纤维掺量为0.045%的玄武岩纤维混凝±则快速降低;75 次冻融循环后,素混凝±和4 类玄武岩纤维混凝±的抗压强度均快速降低,表明混凝±试件在此阶段内部产生了严重的破坏。

由图2(c)可知,素混凝±和纤维掺入量分别为0.045%、0.09%、0.135%、0.18%的玄武岩纤维混凝±,在4% Na2SO4溶液介质冻融环境下,冻融循环25 次时,混凝±的抗压强度分别为36.3、37.3、37.9、39.7 和38.6MPa;冻融循环75 次时,混凝±的抗压强度分别为32.6、33.1、36、38.3 和36.8MPa;冻融循环150 次时,混凝±的抗压强度分别为18.9、19.2、21.1、23.7 和22.2MPa。 由此可知,前75 次冻融循环时,素混凝±和4 类玄武岩纤维混凝±的抗压强度均逐渐降低,曲线较平缓;75 次冻融循环后,混凝±的抗压强度均快速降低,表明其内部损伤开始增大。 在相同冻融循环次数条件下,素混凝±的抗压强度降低最快;纤维掺量0.135%的玄武岩纤维混凝±抗压强度降低最慢。

由图2 可知,在清水介质和3% NaCl 溶液介质冻融环境下,前50 次冻融循环时,素混凝±和4 类玄武岩纤维混凝±的抗压强度均逐渐降低,曲线较平缓。 在4% Na2SO4溶液介质冻融环境下,前75 次冻融循环时,素混凝±和4 类玄武岩纤维混凝±的抗压强度均逐渐降低。 在相同冻融循环次数条件下,素混凝±的抗压强度降低最快;纤维掺量0.135%的玄武岩纤维混凝±抗压强度降低最慢。

4 结 论

本文通过不同介质的冻融循环试验,对素混凝±和不同纤维掺量的玄武岩纤维混凝±的力学特征进行了分析,结论如下:

1)在不同介质冻融环境下,纤维掺量分别为0.09%、0.135%、0.18%的玄武岩纤维混凝±,前50 次冻融循环时,其相对动弹性模量均变化较小;50 次冻融循环后,其相对动弹性模量均快速减小。 而素混凝±和掺量为0.045%的玄武岩纤维混凝±相对动弹性模量,随着冻融次数的增加均快速减小。

2)在清水介质和3% NaCl 溶液介质冻融环境下,前50 次冻融循环时,素混凝±和纤维掺量分别为0.45%、0.09%、0.135%、0.18%的玄武岩纤维混凝±的抗压强度均逐渐降低;50 次冻融循环后,抗压强度快速降低。 在4% Na2SO4溶液介质冻融环境下,前75 次冻融循环时,素混凝±和玄武岩纤维混凝±的抗压强度降低缓慢。

3)在相同冻融循环次数条件下,素混凝±相对动弹性模量变化最快;纤维掺量0.135%的玄武岩纤维混凝±的相对动弹性模量变化最慢。素混凝±的抗压强度降低最快;纤维掺量0.135%的玄武岩纤维混凝±抗压强度降低最慢。