基于模拟退火的立式加工水基切削精度自适应控制

杨晓勇

(眉山职业技术学院工程技术系,四川 眉山 620010)

立式切削加工具有加工性能好、价格便宜等优势。立式加工水基切削精度控制对延长加工刀具使用寿命、提高生产效率等具有重要意义[1-2],一直是相关学者研究的重点。廖小平等[3]基于广义回归神经网络模型建立切削优化模型,完成水基切削精度的自适应控制;李俊杰等[4]采用遗传算法对径向基神经网络模型进行优化处理,实现切削自适应控制;高威等[5]设计了恒功率切削控制系统,通过模糊控制器完成水基切削精度的自适应控制。但以上控制方法的控制参数在设定后不能随着系统运行进行灵活调整,受到环境干扰时控制鲁棒性差,降低了加工精度。为了解决上述问题,本文提出基于模拟退火的立式加工水基切削精度自适应控制方法,通过参数优化提高切削控制精度。

1 立式加工水基切削数学模型

建立立式加工水基切削数学模型,以分析立式加工水基切削性能,为后续切削精度控制奠定基础。

切削精度主要通过控制切削力大小来控制,而切削进给量(原料、水基工作液)、转轴加速度、负载阻尼等因素影响切削力大小。以切削力大小影响因素为基础,建立立式加工水基切削数学模型。立式加工水基切削机构由伺服进给环节、切削环节及电压反馈环节组成,如图1所示,故从这3个方面着手构建立式加工水基切削数学模型。

图1 切削机构简图

电压反馈环节的核心部件是晶闸管整流装置,负责传递主轴转速反馈触发电压。设d为转速,则晶闸管整流装置的转速传递函数H0(d)公式如下:

(1)

式中:U1(d)为整流输出电压,UΔ(d)为触发控制电压。伺服进给环节中,转速控制通过比例环节调整器H1(d)完成,其公式如下:

(2)

式中:U0(d)为电机输入电压,Lf为比例系数。计算直流伺服电机的电量传递函数H2(d):

(3)

(4)

式中:Lm为传动增益系数,g(d)为切削进给量,ψ为阻尼系数,ξm为固有频率。切削环节中刀具切削力传递函数H4(d)公式如下:

(5)

式中:G(d)为切削力,Ld为切削比,s为背吃刀量。基于此,完成立式加工水基切削数学模型的构建。

2 基于PID控制的立式加工水基切削精度控制

根据建立的立式加工水基切削数学模型,设计PID控制器控制该模型,以实现立式加工水基切削控制。

PID控制器通过比例Kp、积分Ki、微分Kd完成切削精度控制。PID控制器控制值r(y)公式如下:

r(y)=t(y)-u(y)

(6)

式中:t(y)为控制目标y的参数输入值,u(y)为y的实际输出值。控制器增益转移函数J(d)公式如下:

(7)

式中:V为影响控制系统增益的常数。

切削系统PID控制器输出i(y)公式如下:

(8)

至此,完成立式加工水基切削PID控制器设计。

3 基于模拟退火的PID控制优化

使用模拟退火方法优化2节设计的PID控制器,实现对立式加工水基切削精度的自适应控制。采用模拟退火方法固体退火对比例Kp、积分Ki、微分Kd进行组合优化。将未经优化的参数输入到控制器内实现对切削的控制;将时间绝对偏差乘积分、时间偏差平方乘积分、绝对偏差积分、平方偏差积分作为评定指标,离散化指标实现控制性能评定;根据评定结果,不断迭代优化控制器参数,直到获得最优参数。

时间绝对偏差乘积分目标函数ITAE公式如下:

(9)

时间偏差平方乘积分目标函数ITSE公式如下:

(10)

绝对偏差积分目标函数LAE公式如下:

(11)

平方偏差积分目标函数ISE公式如下:

(12)

对以上4个指标进行离散化处理,时间绝对偏差乘积分目标函数离散公式如下:

(13)

式中:y(o)为控制时间o的偏差值,r(o)为离散时间数组,Δy为离散时间积分变量,T为整体控制时间。

时间偏差平方乘积分目标函数离散公式如下:

(14)

绝对偏差积分目标函数离散公式如下:

(15)

平方偏差积分目标函数离散公式如下:

其次,在诚信考核具体工作方面,不仅要针对项目自立项开始的各项工作开展与经费使用情况进行跟踪考核,同时对于项目申请人也要进行更为全面细致的诚信考核与档案建设,对于存在明显违规违纪甚至违法行为的立项人,不仅应当及时终止当前所参与或负责的科研活动,对其酌情进行经济上以及职务上的处罚,同时要进行档案记录,并作为以后科研项目审批工作的重要参考,对于存在严重违法违规情节的,还应给予终身不得申请科研立项的决定,以系统强化高校科研经费管理。

(16)

通过离散化后的指标评定切削控制系统的控制性能。利用模拟退火方法根据评定指标对PID控制器进行优化,参数优化步骤如图2所示。

图2 模拟退火方法对PID控制器参数优化流程

如图2所示,参数优化步骤如下:

1)设置模拟退火粒子a的初始温度Ya为0。

2)随机产生一组较优的新PID控制参数,运行切削精度控制器,并利用评价指标函数评价控制器优化前后的性能,根据Mertropolis准则确定该参数是否为最优参数。

3)判定此退火温度下Ya是否稳定,若满足判定条件,则继续执行步骤4),否则回到步骤2)。

4)进行退温操作,其公式如下:

Ya+1=μYa

(17)

式中:μ为退火系数,Ya+1为Ya退火后的温度。

5)当PID控制器参数优化流程满足终止条件时,输出最优PID控制器比例、积分、微分参数,否则回到步骤2)。

使用模拟退火方法优化后的PID控制器,即可实现立式加工水基切削精度的自适应控制。

4 测试与分析

TC18钛合金强度较高,对其进行切削加工时刀具容易磨损,负载阻尼、加速度变化均较大,很容易失去控制,切削力出现波动。因此,以TC18钛合金作为切削测试对象,验证本文所提基于模拟退火的立式加工水基切削精度自适应控制方法(简称本文所提方法)的可行性。数控机床型号为XK5140,铣刀片型号为APMT1135,测力仪采用YDCB-III05压电式动态三向测力仪,控制电荷放大器选用信恒CA-1电荷放大器。使用Simulink软件搭建立式加工水基切削控制系统仿真模型,如图3所示。

图3 立式加工水基切削控制系统结构

1)动态性能。

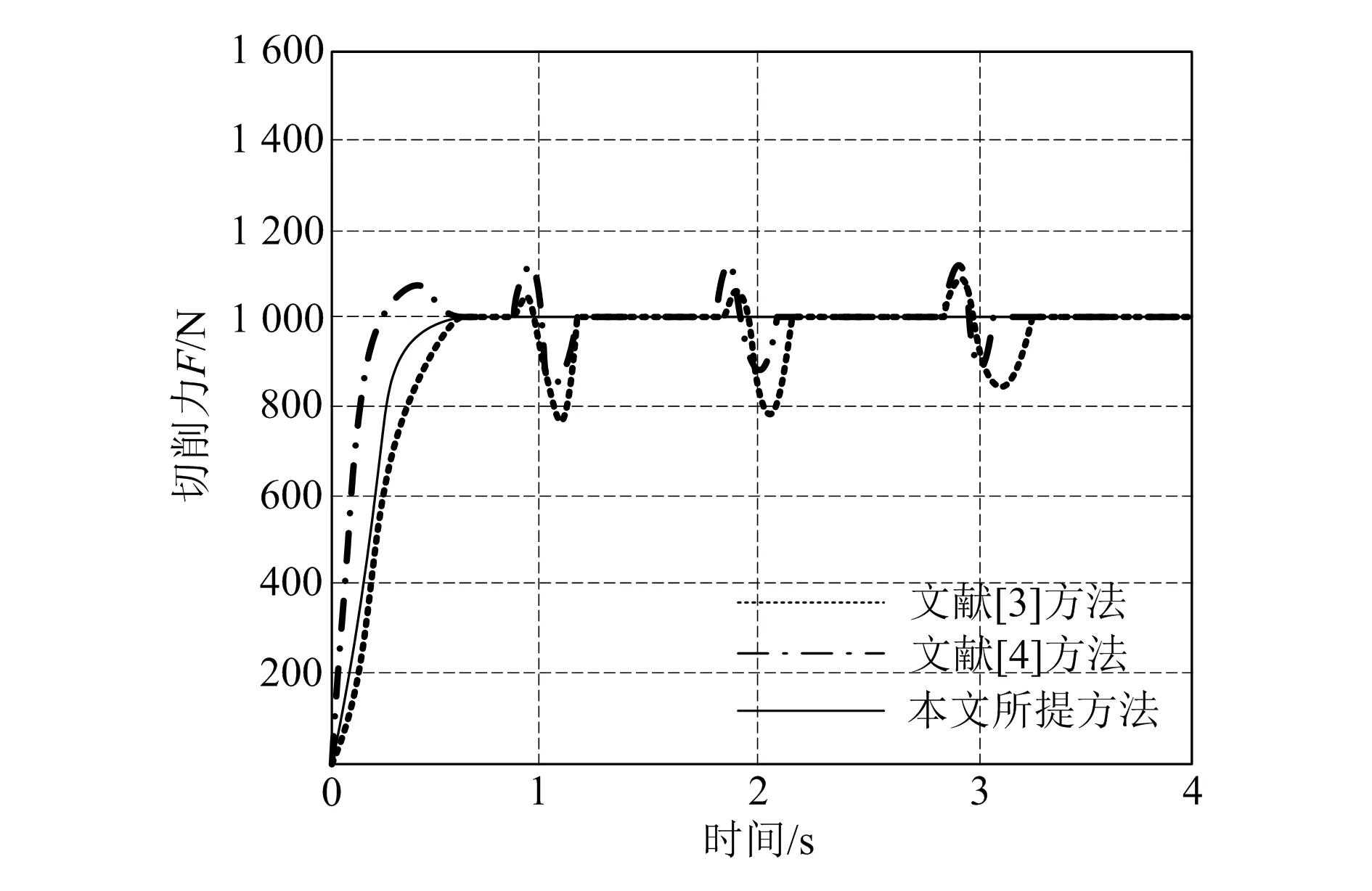

分别采用本文所提方法、文献[3]方法和文献[4]方法完成切削精度自适应控制,其动态响应曲线如图4所示。

图4 3种控制方法的控制响应性能

由图可知,文献[3]方法多次振荡后在0.50 s完成控制响应,将切削力稳定在1 000 N,文献[4]方法则在0.45 s完成控制响应,而本文所提方法完成切削力控制响应的时间在0.25 s左右,响应更快,且没有振荡,表明本文所提方法使立式加工水基切削精度自适应控制动态性能更优越。

2)鲁棒性能。

引入鲁棒性能评估影响参数发生改变时的切削力控制情况。在切削力控制稳定后的第1.00 s、第2.00 s、第3.00 s分别改变阻尼系数、转轴加速度、进给量,采用本文所提方法、文献[3]方法和文献[4]方法完成精度自适应控制,结果如图5所示。

图5 3种控制方法的鲁棒性能

由图可知,文献[3]方法和文献[4]方法在阻尼系数、加速度、输入电压发生改变的情况下对切削力的控制出现较大波动,本文所提方法却能根据这些因素的变化自适应调整控制力,保持切削力的总体平稳,表明本文所提方法的控制鲁棒性能更好。

3)抗干扰性。

在0.50 s、1.50 s、2.50 s时间点分别设置50 dB的噪声干扰,采用本文所提方法、文献[3]方法和文献[4]方法完成切削精度自适应控制。3种方法的抗干扰性能具体见表1。

表1 3种方法抗干扰性能

分析表1可知,在3个设置干扰信号的时间点,采用本文所提方法控制的切削力偏差值小于45.32 N,波动调整时间少于0.28 s,均显著低于文献[3]方法和文献[4]方法,表明本文所提方法的抗干扰性能更佳,能够更有效控制切削力的波动。

由上述测试结果可知,本文所提方法通过建立立式加工水基切削数学模型,提高了控制精度;通过模拟退火方法对PID控制器进行优化处理,提高了其抗干扰能力和鲁棒性能,减少了切削力偏差。

5 结束语

为了提升数控加工切削精度,本文提出了基于模拟退火的立式加工水基切削精度自适应控制方法,测试结果表明该方法的控制响应速度、鲁棒性能、抗干扰性均较好,解决了传统方法控制精度不高的问题,具有现实应用意义。但由于条件有限,本文设置的干扰信号时间点较少,未来的研究将加大实验力度,设置更多干扰点,以提升方法的抗干扰性能。