锂离子电池仿生树状通道液冷板数值优化

刘欢欢,任晓龙,张泽斌*

锂离子电池仿生树状通道液冷板数值优化

刘欢欢1,2,任晓龙2,张泽斌1*

(1.郑州大学 机械与动力工程学院,郑州 450001;2.广东佛山联创工程研究生院,广东 佛山 528300)

将锂离子电池在5放电倍率、环境温度298.15 K的工作条件下的最大温度和温差控制在适宜范围内。在锂电池两侧插入带通道的仿生树状液冷板,建立电池模块液冷散热模型。首先验证液冷数值模型的准确性,然后通过正交试验设计研究分支流道角度、入口流速、分支流道宽度和液冷板厚度对冷板散热性能的影响,并通过极差分析对4种影响因素进行重要程度排序,确定最佳的参数组合。经优化后,锂电池的最高温度为302.4 K、温差为3.4 K,满足设计要求,但冷却剂在流动循环过程中存在泄漏风险。提出的树状液冷板满足锂电池热管理性能的要求,优化后电池模块的表面温度在安全范围内,同时电池的温度均匀性显著提高。应选择导热系数高的冷板材料,并注重冷板结构设计,防止冷却剂泄漏。

锂离子电池;液冷板;树状结构;正交试验

锂离子电池具有能量密度高、循环寿命长等特点,在储能系统中得到了广泛应用。储能系统中的锂电池在放电、充电过程中会产生热,并且难以及时散发热量,易引起锂电池组之间的热量聚集,出现运行温差过大等现象,过高的温度会导致锂电池起火甚至爆炸[1]。分析近年来储能系统的安全事故发现,火灾隐患多由锂电池热失控引起[2]。由此可见,开发高效的锂电池热管理系统对于锂电池模块的性能和使用寿命至关重要,锂电池热管理系统应保证锂电池模块之间的温差在5 K以内,最高温度保持在293.15~313.15 K的最佳范围内[3]。目前,锂电池热管理系统有4种常用的冷却方法:空气冷却、液体冷却、相变材料冷却和热管冷却[4]。研究人员还提出了一种混合热管理系统,通过结合2种常用的冷却方法来提高锂电池模块的冷却效率[5]。

与其他冷却系统相比,液冷系统需要水泵、管道、冷板等配件,导致其重量和成本增加,同时冷却剂存在泄漏风险。由于液体冷却系统具有较高的传热系数和较好的导热性能,目前已成为锂电池热管理研究的重点。刘霏霏等[6]分析了并行流道冷板的入口流速、通道数量、通道宽度等参数对锂电池最高温度和温差的影响,结果表明,通道数量对冷板散热性能的影响最显著。付平等[7]通过比较传统蛇形结构冷板、外置式双进出水口蛇形冷板和内嵌式双进出水口蛇形冷板的散热性能后发现,双进出水口的内置式结构是一种较理想的冷板结构。Li等[8]采用仿生波纹并行通道冷板,研究了放电速率、流道形状、冷却液质量流量等因素对锂电池最高温度和温差的影响,发现具有仿生波纹流道的冷板在冷却效率上优于并行直流道冷板。Wang等[9]采用正交试验设计方法研究了蛛网式通道冷板对锂电池散热性能的影响。在蛛网形通道的结构参数中,通道宽度对冷板冷却性能的影响最大,通道角度对冷板冷却性能的影响最小。杜柏林等[10]建立了相变材料/液冷复合的锂电池热管理系统,并结合多目标优化算法得出了锂电池组最高温度和温差最小的参数组合。

传统的蛇形流道冷板存在功耗大的缺点,并行通道冷板存在温度梯度大的缺点,因此在设计冷板结构时需要综合考虑散热效果和功耗情况。自然系统存在的流动结构(如树冠、叶脉、血管等)可为设计新的冷板提供思路,这些流道系统在很大程度上遵循默里定律[11]。默里定律给出了树状分支结构在2个连续分支层次上分支直径的最优关系。

文中提出一种树状流道结构冷板,首先通过单因素分析分支流道角度、宽度、冷板厚度和冷却液流速对冷板散热性能的影响,并采用正交试验设计、极差分析法对各因素进行优化分析,以得到各因素影响冷板散热性能的重要程度及最佳参数组合。

1 模型和方法

1.1 几何模型

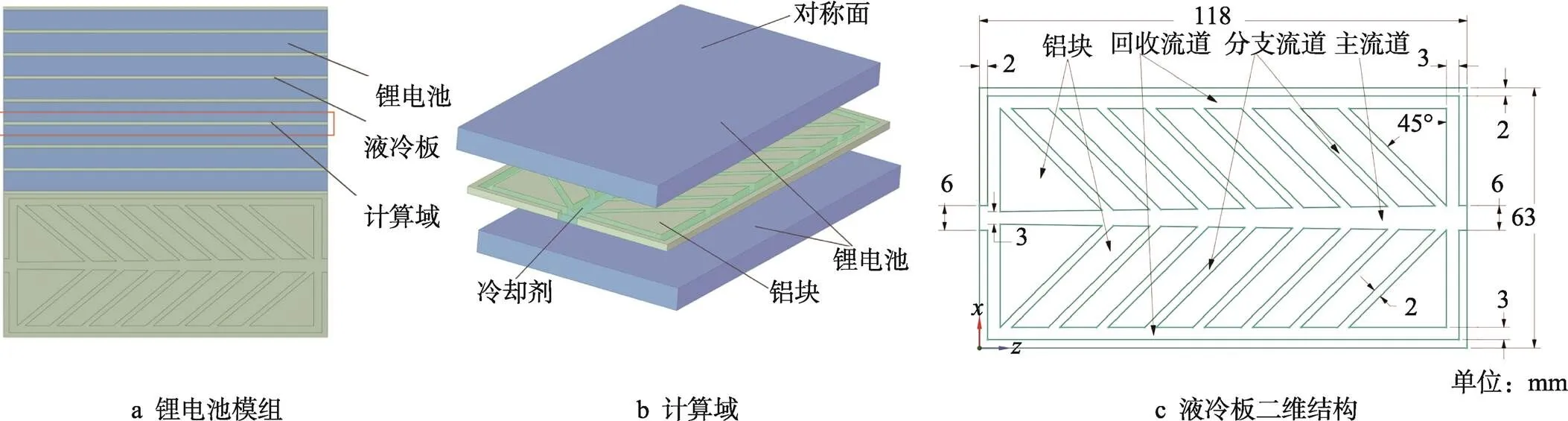

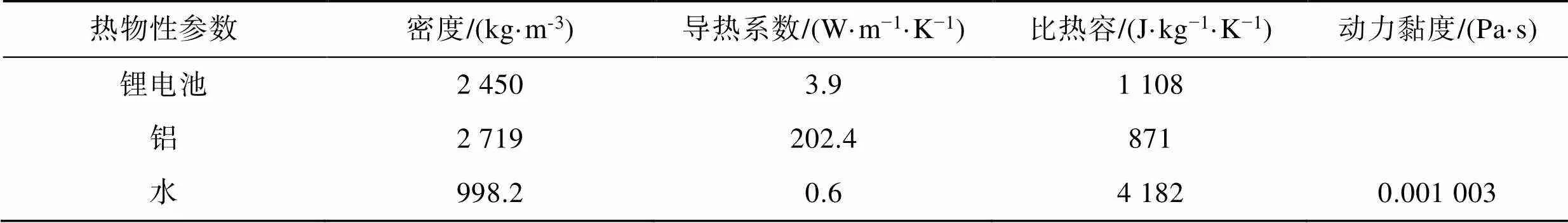

选取8个方形锂电池和9个液冷板组成锂电池组模块。锂电池的长度、宽度、高度分别为118、63、13 mm,锂电池组模块结构如图1a所示。在2个相邻的锂电池之间存在铝制树状液冷板,液冷板的长度和宽度分别等于锂电池的长度和宽度。由于锂电池组采用几何对称排列方式,因此采用简化的锂电池模块。选择2个1/2锂电池和1个液冷板作为计算域,如图1b所示,以降低计算成本,将顶部和底部表面设置为对称面。树状冷板的二维结构如图1c所示。模型中使用的材料热物性参数如表1所示。

图1 锂电池热管理方案示意图

表1 材料热物性参数

Tab.1 Thermo-physical properties of materials

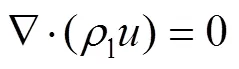

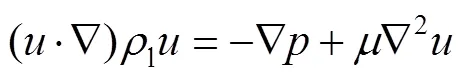

1.2 控制方程

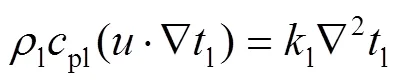

冷却剂的质量、动量、能量守恒方程[12]见式(1)—(3)。

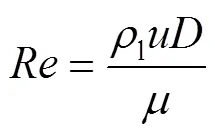

冷却剂雷诺数见式(4)。

式中:为冷却通道水力直径,m。

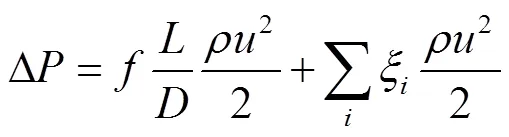

液冷剂的压降计算见式(5)。

式中:为摩擦因数;为流道的长度,m;ξ为局部损失系数。

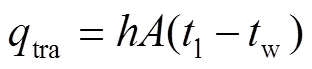

液冷剂与锂电池的换热量的计算见式(6)。

式中:为对流换热系数,W/(m2·K);为换热面积,m2;1、w分别为冷却剂、壁面的温度,℃。

1.3 初始和边界条件

采用Ansys Fluent求解器,通过计算可知冷却剂流动入口的雷诺数均小于2 300,因此将冷却剂流动设置为层流模型条件。将环境温度设定为298.15 K,锂电池表面为自然对流,对流传热系数为5 W/(m2·K)。入口边界为速度条件,出口边界为零压力条件。

1.4 产热模型验证

采用Rao等[13]建立的锂电池产热模型,以恒定电流放电720 s来计算体积发热率,放电速率为5(表示锂电池的放电倍率),锂电池的体积发热率为240 000 W/m3。从图2可知,得到的锂电池最高温度与文献[13]中锂电池的最高温度吻合较好。由此可见,这里建立的锂电池发热模型合理,后续研究将以该模型为基础。

2 数值仿真

2.1 条件假设

1)冷却剂流动是不可压缩的。

2)锂电池是一个均匀的产热部件。

3)将液冷板的上下表面视为无厚度表面[14]。

图2 产热模型的验证

2.2 网格数量无关性验证

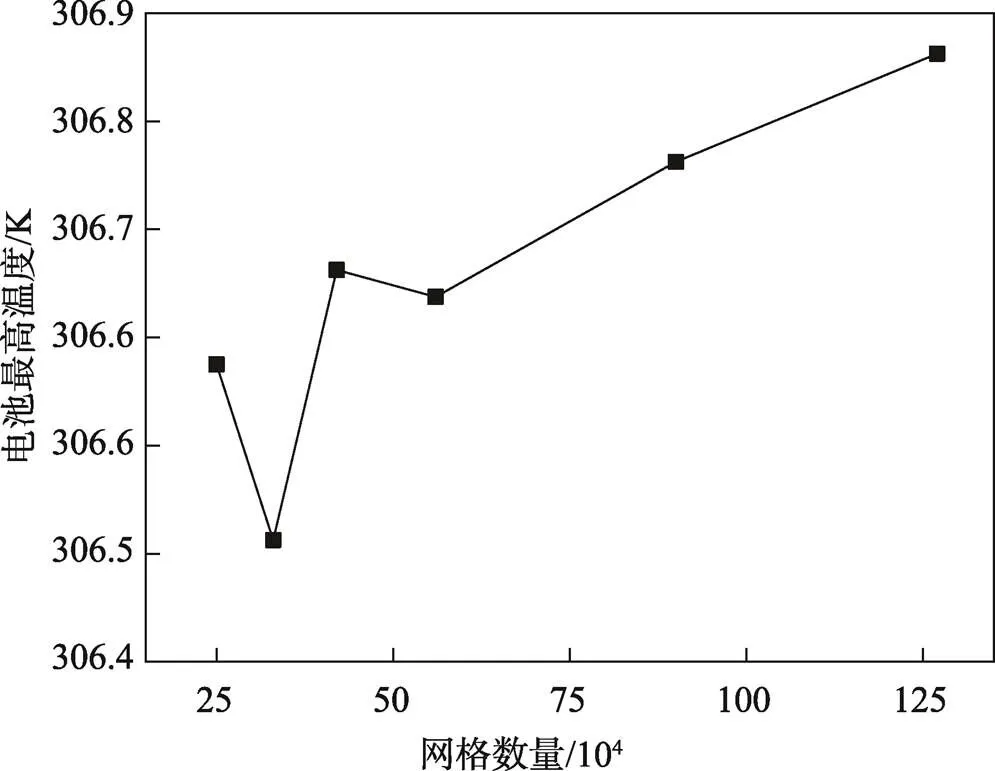

文中在对模型进行网格划分时采用四面体网格,为了检验网格数量的无关性,采用6种网格数量(分别为25万、33万、42万、56万、90万、127万)进行仿真分析。作为测定网格数量无关性的初始方案,将试验条件设置为冷却剂入口流速0.1 m/s、分支流道角度45°、分支流道宽度2 mm、冷板厚度2 mm,后面在进行仿真计算时若无特别说明,则试验条件不变。计算结果如图3所示,当网格数量从56万增至127万时,温度最大变化量约为0.1 K,相对误差在0.03%内。为了在确保计算精度足够的同时减少时间成本,选择网格数量56万进行后面的仿真计算。

图3 锂电池最大温度的网格独立性试验结果

2.3 液冷数值模型验证

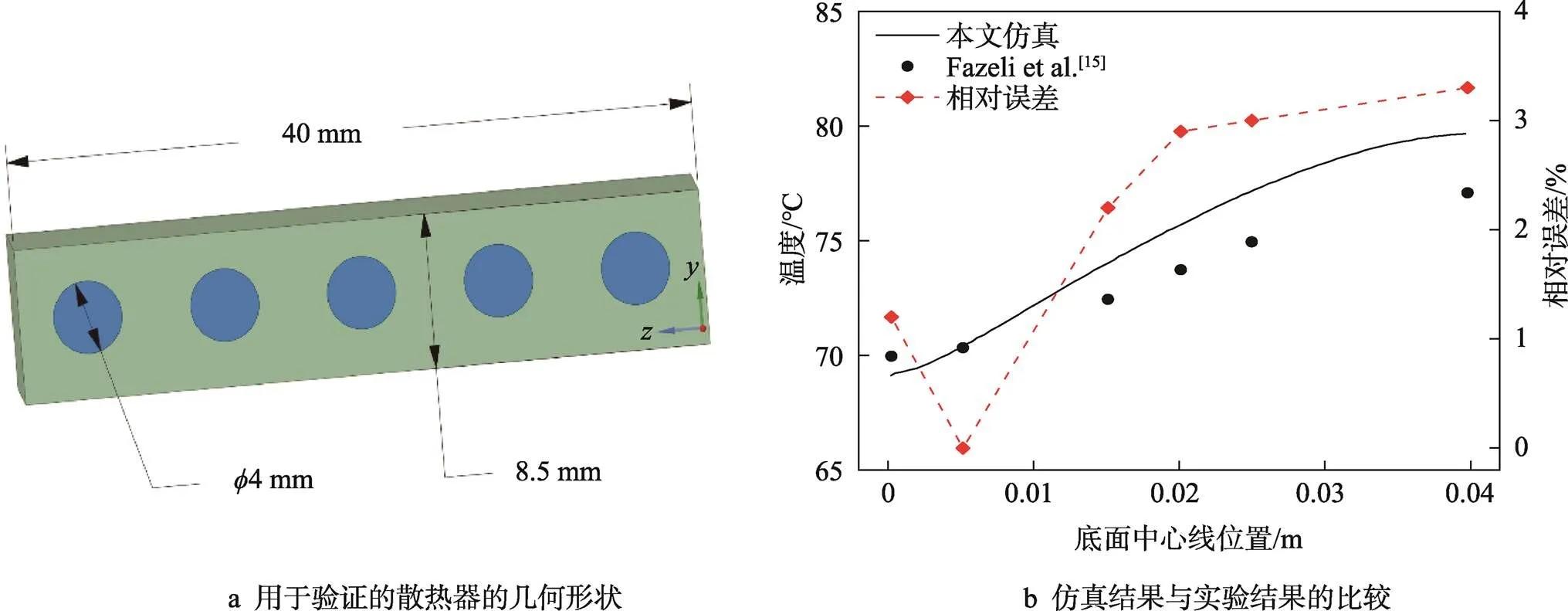

为了研究数值模型的准确性,对铝制微通道散热器进行了仿真模拟,Fazeli等[15]进行了相应实验,模型几何结构如图4a所示。在散热器底面施加恒定的热流,进水流速为0.071 m/s,进口冷却液温度为27 ℃。将模拟结果沿底面中心线的温度与实验数据进行了比较,结果如图4b所示。可以看出,最大相对误差小于4%,因此文中的模拟结果可靠。

图4 液冷数值方法验证

3 仿真结果分析

3.1 分支流道角度的影响

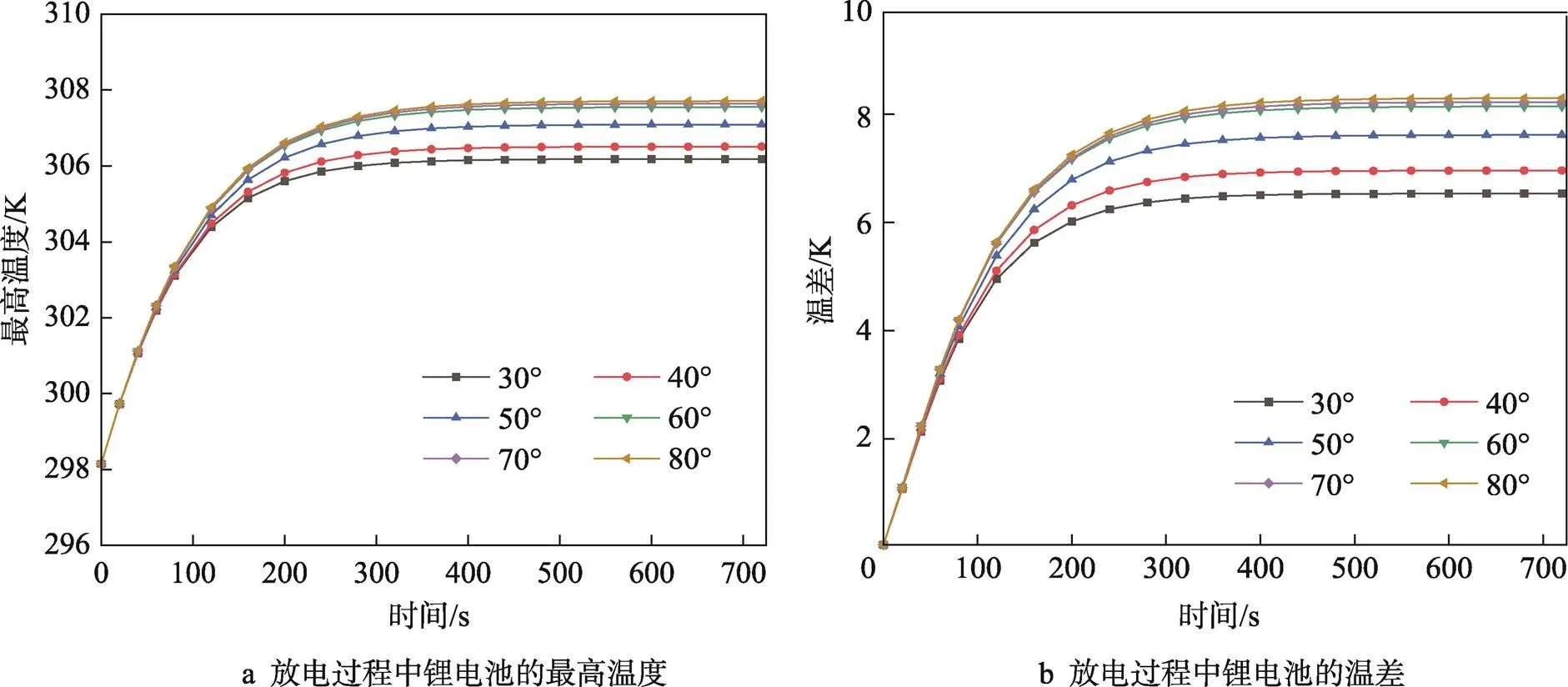

锂电池的温度和温差随时间的变化曲线如图5所示。从图5a可以看出,在前40 s内,各方案中锂电池的最高温度基本相同,升温速率在初始时刻最大,之后逐渐减小,这是因为冷却剂流过冷板通道的每个角落并与锂电池进行对流换热需要一定的时间。在40 s后,各方案中锂电池的最高温度开始出现差异,即分支流道角度对冷板散热性能产生的影响开始显现。

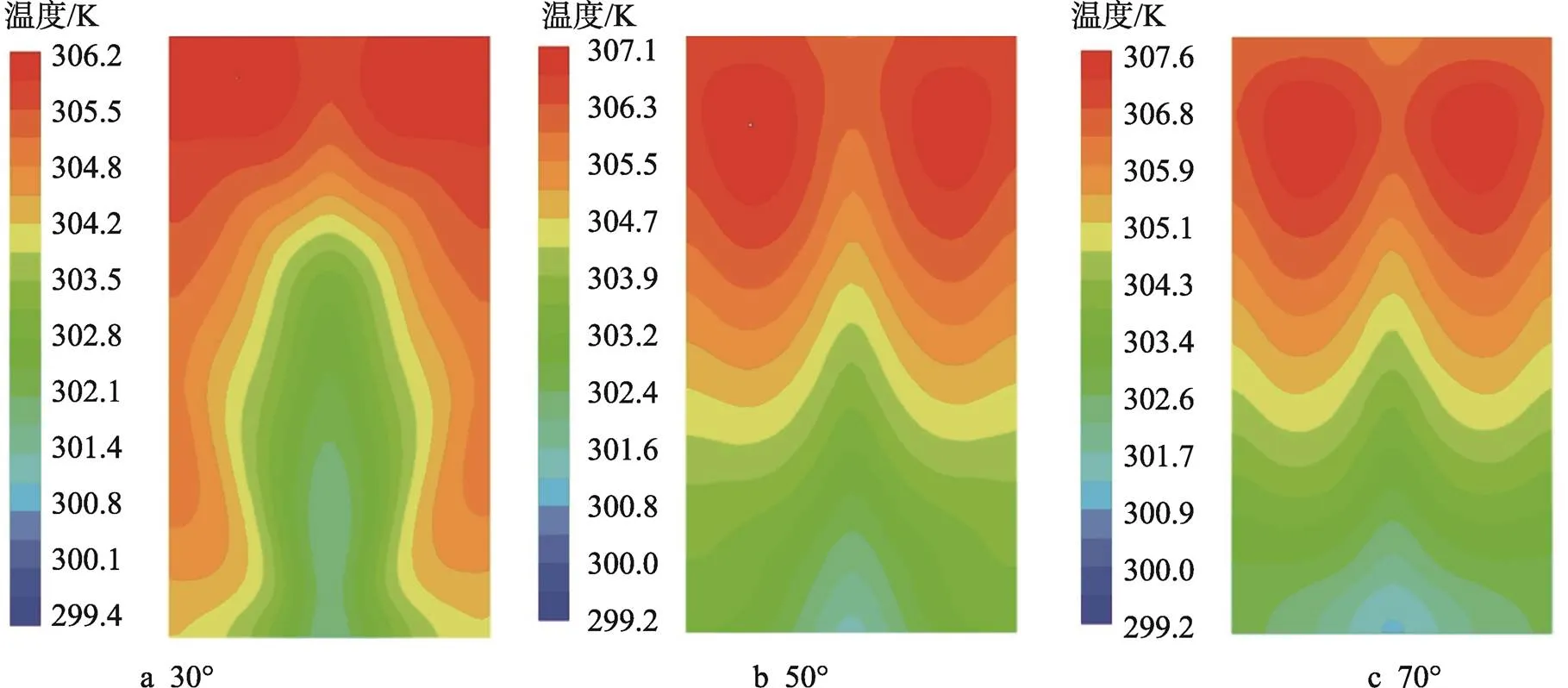

在分支流道角度为30°时,锂电池的最高温度、温差分别为306.2、6.7 K,此时冷板的散热性能最优。在不同分支流道角度下,锂电池的最高温度均在理想工作范围内,但温差大于5 K。当分支流道角度从30°增至60°时,锂电池的最高温度增加了1.5 K,温差增加了1.7 K。在分支流道角度大于60°后,锂电池的最高温度、温差分别仅增加了0.1、0.2 K,可见在分支流道角度大于60°后对树状冷板散热性能的影响较小。不同分支流道角度下锂电池温度分布云图如图6所示。可以看出,锂电池温度沿着冷却剂的流动方向不断升高,这是因为冷却剂不断被锂电池加热,导致换热速率不断减小。从图5、图6、表2中也可看出,随着分支流道角度的增加,最高温度、温差和压降都呈增大的趋势。这是因为流动换热面积随着分支角的增大而减小,阻碍了冷却剂与锂电池的对流换热。

图5 不同分支流道角度下锂电池的最高温度和温差随时间的变化

图6 不同分支流道角度下锂电池温度分布云图

表2 不同分支流道角度下冷却剂的压降

Tab.2 Pressure drop of coolant under different branch runner angles

3.2 冷却剂入口流速的影响

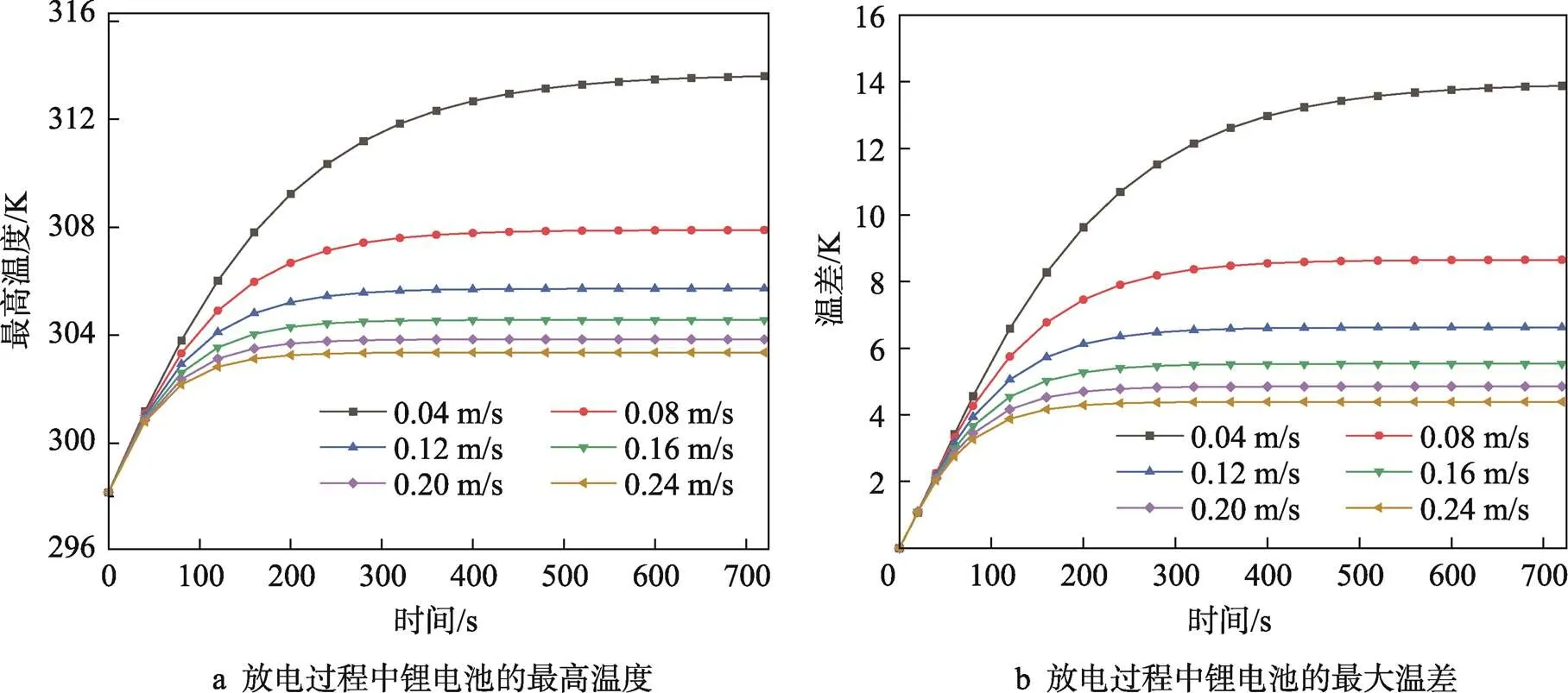

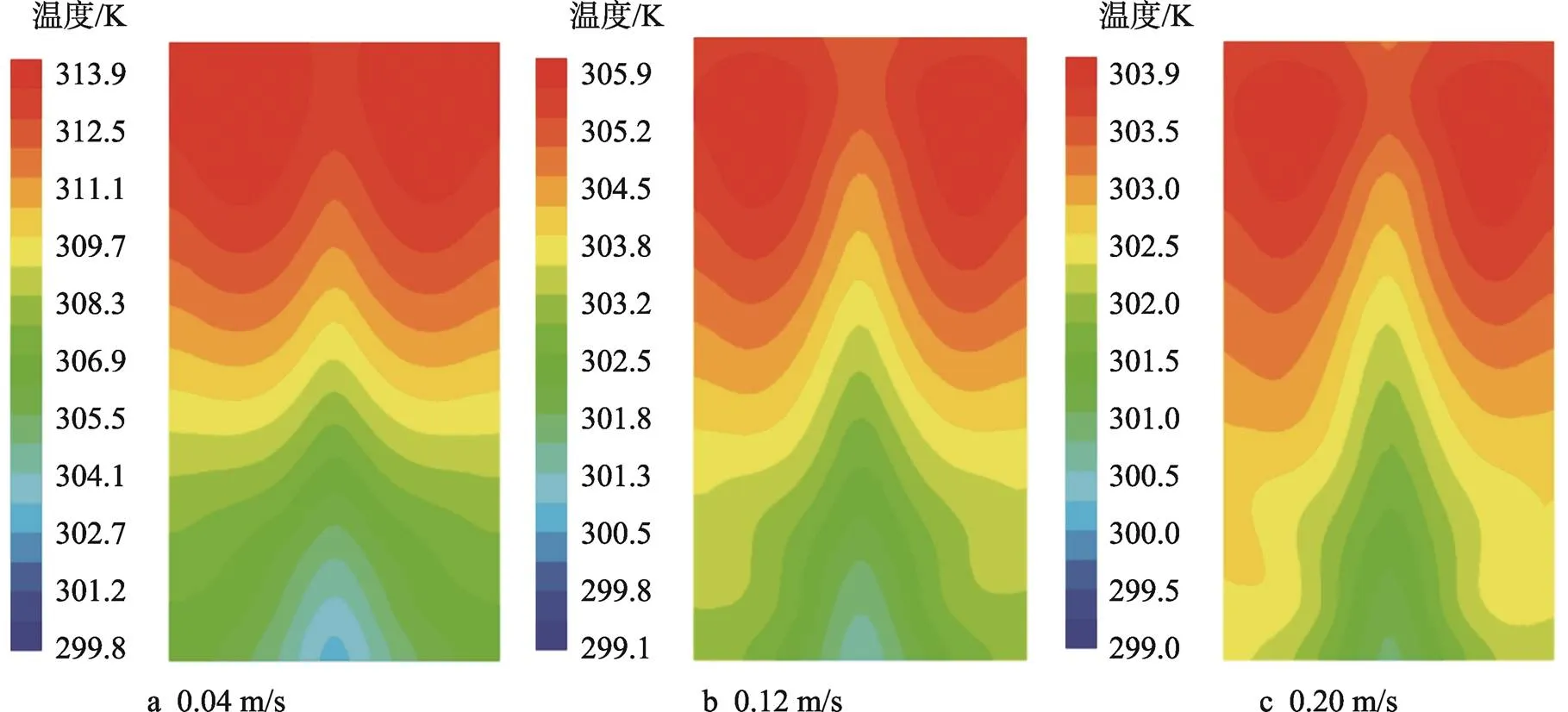

在不同流速下,锂电池的最高温度、温差随时间的变化过程如图7所示,锂电池的温度分布云图如图8所示。可以看出,当进口速度为0.04 m/s时,锂电池的最高温度达到313.9 K,超出了锂电池的理想工作温度范围。在其他5个速度下锂电池的最高温度均低于308.1 K,只有当流速大于0.20 m/s时,锂电池的温差才能保持在5 K以下。随着流速的增加,锂电池的最高温度不断降低,这是因为流速的增加导致对流传热系数增大,在相同时间内冷却剂可以带走更多的热量。

当流速从0.04 m/s增至0.16 m/s时,最高温度和温差显著降低,最高温度降低了9.2 K,温差降低了8.4 K。当入口流速从0.16 m/s变化到0.24 m/s时,最高温度和温差仅分别降低了1.3、1.1 K ,锂电池的最高温度和温差缓慢下降。这是因为冷却剂在流道入口段的局部传热系数较高,沿着流动方向逐渐降低,并趋于稳定。入口段的长度与雷诺数呈正相关,当入口流速从0.04 m/s增至0.16 m/s时,与入口流速从0.16 m/s变化到0.24 m/s时相比速度的变化范围大,这意味着雷诺数增加的值较大,因此平均传热系数增加得较多。由式(6)可知,冷却剂带出的热量较多,因此最高温度和温差变化明显。由此可见,增大冷却剂流速可以显著改善锂电池模块的冷却效果,但是进一步增大入口流速会减缓锂电池模块的冷却效果,同时会增大冷却剂的压降。如表3所示,当冷却剂的入口流速从0.04 m/s增至0.16 m/s时,速度增加了0.12 m/s,冷板的压降增加了68.8 Pa。冷却剂的入口流速从0.16 m/s增至0.24 m/s,虽然仅增加了0.08 m/s,然而冷板的压降增大了67.4 Pa。从式(5)可知,压降与摩擦因数和流体速度有关,并随着速度呈指数变化,因此二者的压降增加量相近。由以上分析可知,当入口流速超过一定值时,增加入口流速并不能显著改善液冷板的冷却性能,而压降会迅速增大,这意味着泵的功耗会迅速增大。

图7 不同入口流速下锂电池的最高温度和温差随时间的变化

图8 不同入口流速下锂电池温度分布云图

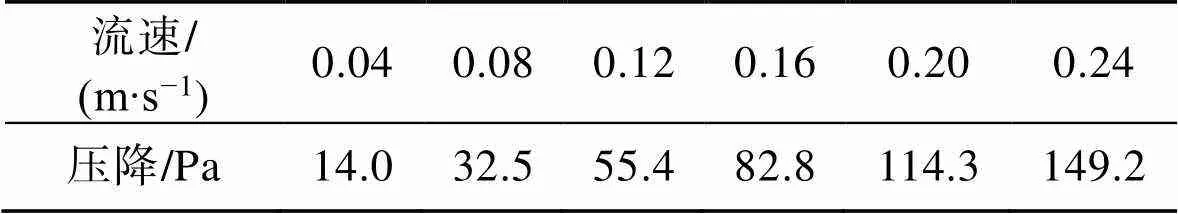

表3 不同入口流速下冷却剂的压降

Tab.3 Pressure drop of coolant under different inlet flow rates

3.3 分支流道宽度的影响

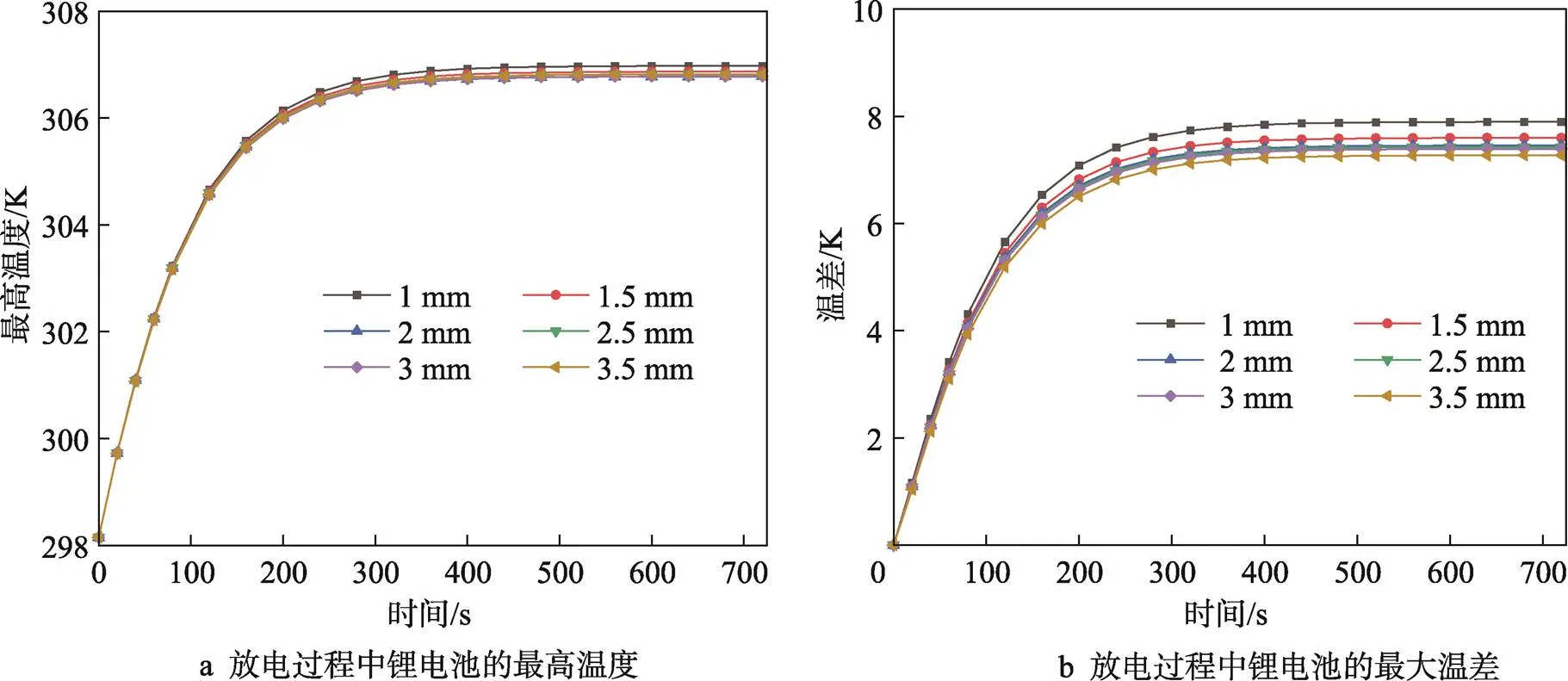

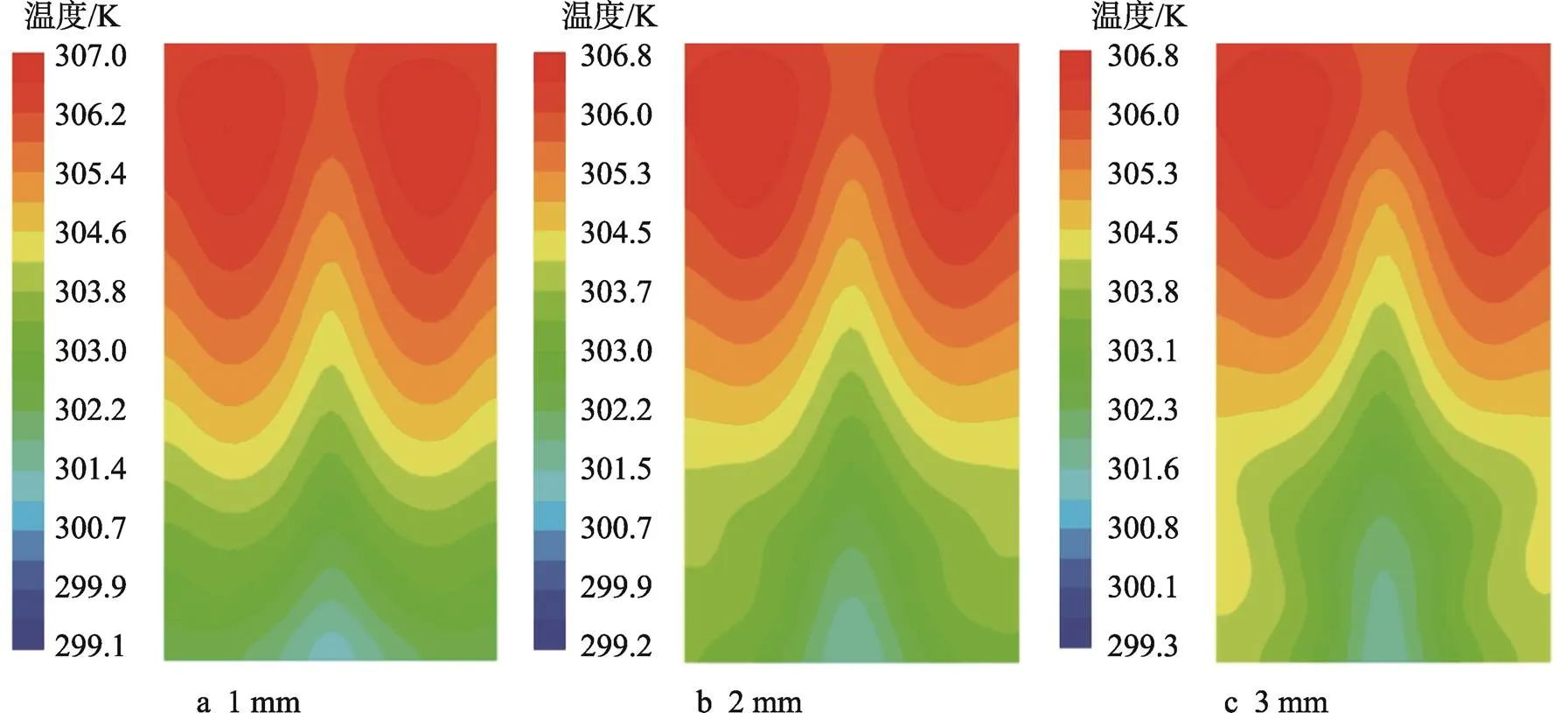

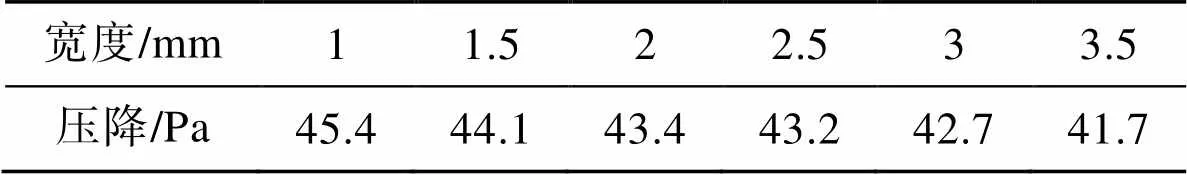

最高温度随分支流道宽度变化的曲线如图9a所示,随着流道宽度的增加,锂电池的最高温度呈下降趋势,在最初的100 s内,锂电池在不同分支流道宽度下的最高温度基本相同。在100~400 s时,锂电池的升温速率逐渐减小,并趋于稳定。在400 s后,最高温度出现较长时间的平台期,这意味着由锂电池产生的热量可以及时排出,此时锂电池的产热率和散热率处于平衡状态。

当流道宽度从1 mm增至2 mm时,锂电池的最高温度仅降低了0.2 K,当流道宽度从2 mm增至3.5 mm时,锂电池的最高温度基本保持不变。这是因为增加流道宽度,换热面积增加得不大,因此对换热量的影响较小。流道宽度对温差的影响与最高温度的影响相似,如图9b所示,当分支流道宽度从1 mm增至2 mm时,温差减小了0.5 K;当分支流道宽度大于2 mm后,温差仅减小了0.2 K。由此可知,当分支流道宽度大于2 mm后对冷板的散热性能基本无影响。不同分支流道宽度下锂电池的温度分布云图如图10所示,可以看出不同流道宽度下温度的分布相似,并呈现对称性。虽然不同分支流道宽度下锂电池的最高温度均满足要求,但温差均大于5 K。流道宽度的变化主要会影响冷板的压降,从表4可以看出,随着宽度的增加,压降呈负相关变化。

图9 不同流道宽度下锂电池的最高温度和温差随时间的变化

图10 不同分支流道宽度下锂电池的温度分布云图

表4 不同分支流道宽度下冷却剂的压降

Tab.4 Pressure drop of coolant under different branch runner width

3.4 冷板厚度的影响

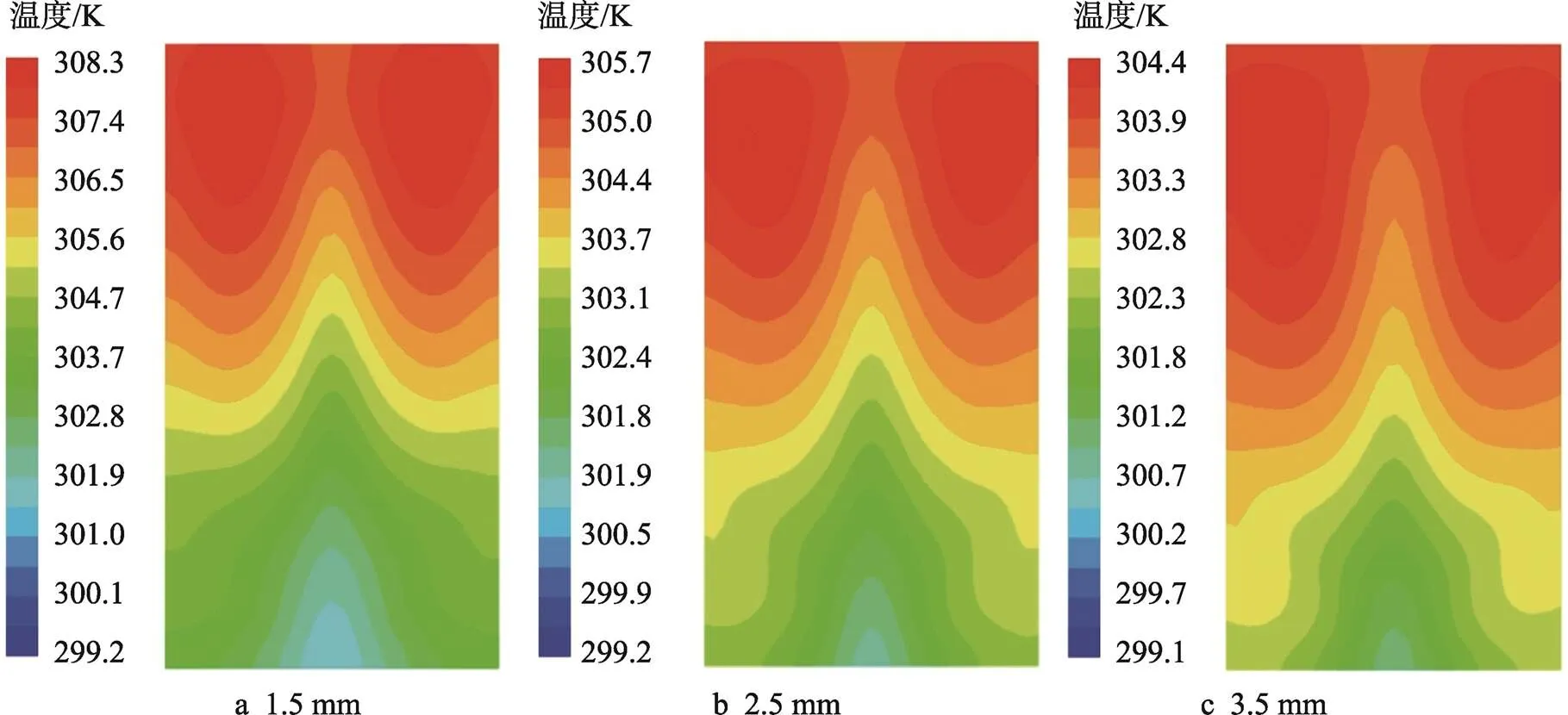

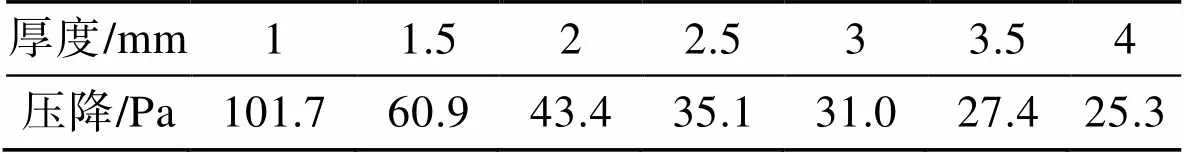

锂电池的最高温度和温差随着冷板厚度变化的曲线如图11所示。随着冷板厚度的增加,最高温度呈现减小的趋势。这是因为流道高度与冷板厚度相同,随着冷板厚度的增加,冷却剂的流量随之增大,在相同时间内冷却剂可以带走更多的热量。温差随时间变化的趋势与最高温度随时间变化的趋势相似,随着冷板厚度的增加,温差不断减小,并且仅在板厚为4 mm时,锂电池的最高温度在适宜区间的同时温差也小于5 K。

不同冷板厚度下锂电池的温度分布云图如图12所示。板厚从1 mm增至2.5 mm时,锂电池的最高温度、温差分别降低了5.8、5.9 K,当板厚大于2.5 mm后,锂电池的最高温度和温差仅降低了1.8 K,锂电池的最高温度和温差变化率不断减小,这意味着冷板厚度对其散热性能的影响逐渐减弱。由式(6)可知,冷却剂带出的热量主要与对流换热系数和冷却面积有关,局部对流换热系数在入口段较大,且沿着流动方向逐渐减小。厚度增大,雷诺数增大,入口段长度增大,这意味着平均换热系数增大,同时换热面积也增大。由于雷诺数和换热面积的增加速率逐渐减小,因此厚度对冷板散热性能的影响逐渐减弱。压降的变化见表5,随着冷板厚度的增加,压降一直减小。上述结果表明,增加冷板厚度可以提高树状冷板的散热性能,但增加到一定值后继续增大冷板厚度对散热性能的影响不会明显增大。

图12 不同冷板厚度下锂电池温度分布云图

表5 不同冷板厚度下冷却剂的压降

Tab.5 Pressure drop of coolant under different cold plate thickness

4 正交试验分析

4.1 正交试验设计

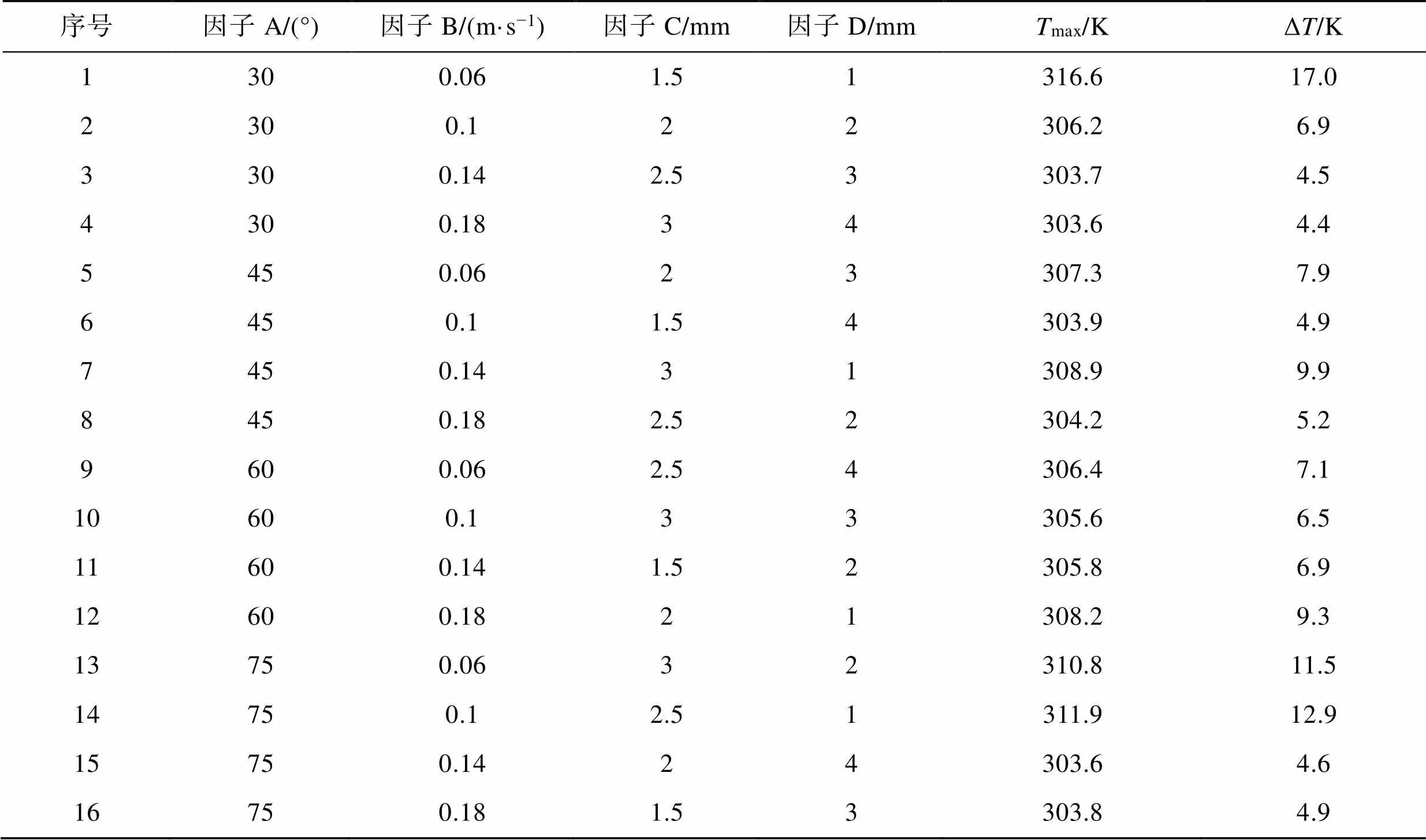

上述研究表明,锂电池的最高温度(max)和温差(Δ)与分支流道角度(因子A)、入口流速(因子B)、分支流道宽度(因子C)、冷板厚度(因子D)相关。为了使锂电池达到更好的工作状态,需进一步优化该冷却模型。通过正交试验设计来安排和分析多因素试验,并对部分具有代表性的试验结果进行分析,可以了解全部因素试验的情况,进而找出各个因素水平的最佳组合[16]。这里使用具有4个因素和4个水平的正交试验来研究上述因素对锂电池模块散热效果的影响,设计的正交试验及结果见表6。

表6 L16正交试验结果

Tab.6 L16 orthogonal test results

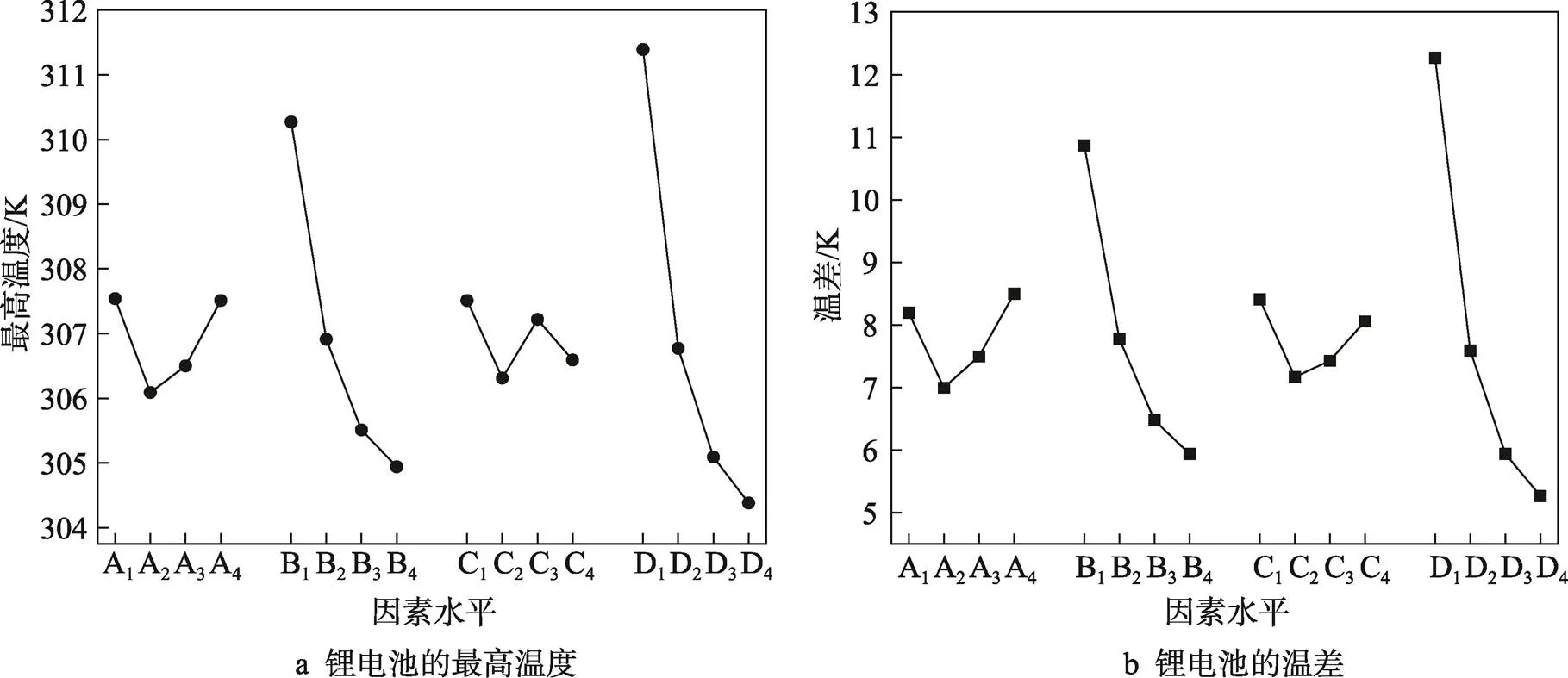

4.2 锂电池的最高温度、温差及优化结果分析

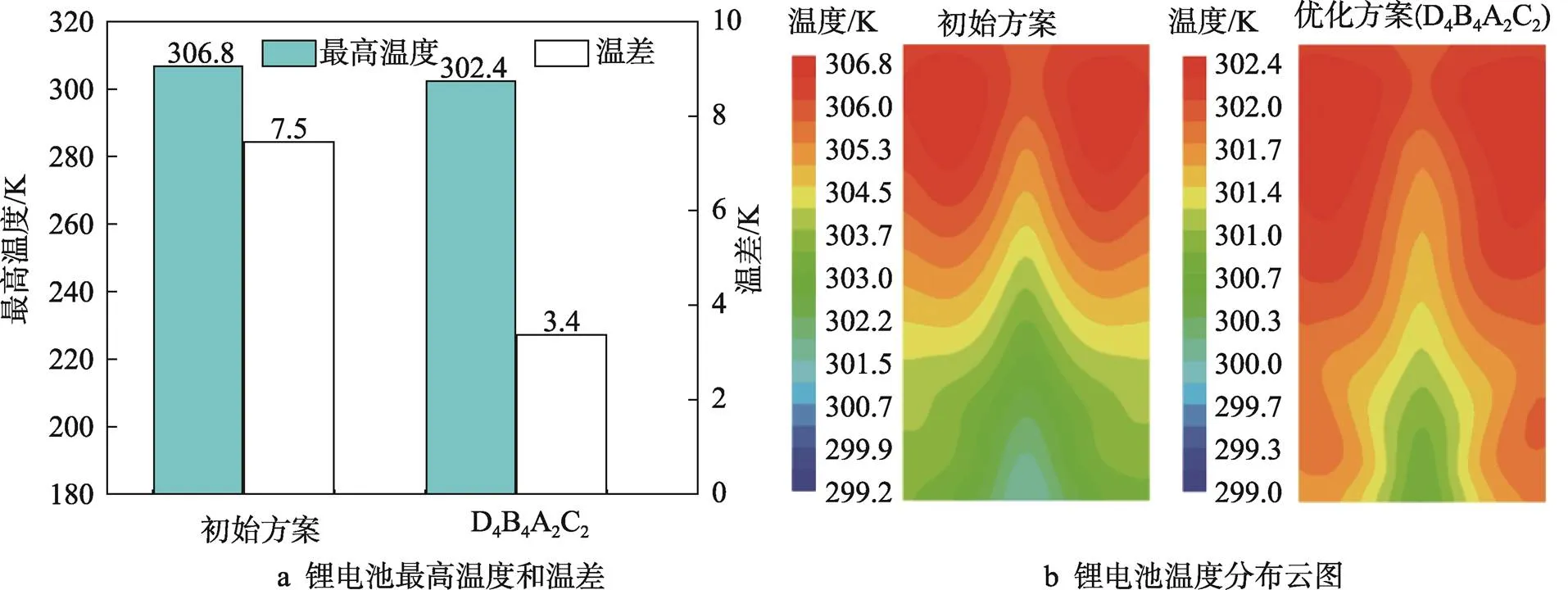

在正交试验中,为了评估各因素对树状通道冷板锂电池热管理系统最高温度或温差的影响,得到使锂电池最高温度或温差最小的参数组合,这里采用极差分析法对表6中的正交试验结果进行分析。在不同因素水平下,锂电池的最高温度曲线如图13a所示,试验因素对应的极差范围越大,表示该因素对锂电池最高温度的影响越大[17]。因子A、B、C、D的极差范围分别为1.45、5.33、1.20、7.01,因此这4个因素对锂电池最高温度的重要性排序为D>B>A>C。针对提出的树状通道冷板,使锂电池的最高温度最低的参数组合是D4B4A2C2。不同因素水平下锂电池的温差曲线如图13b所示,可以看出使锂电池的温差最小的参数组合也是D4B4A2C2。

初始方案和正交优化方案的数值模拟结果如图 14所示,参数组合为D4B4A2C2时,锂电池的最高温度为302.4 K,温差为3.4 K。与初始方案相比,锂电池的最高温度降低了4.4 K,温差降低了4.1 K,可见D4B4A2C2方案为各个因素在研究范围内的最佳参数组合。

图13 不同因素水平下锂电池的最大温度和温差

图14 不同方案下锂电池最高温度和温差

5 结语

设计了一种新型的树状流道液冷板,通过数值模拟方法分析了分支流道角度、入口流速、分支流道宽度和冷板厚度对液冷板散热性能的影响,主要结论如下。

1)冷板厚度对锂电池散热性能的影响最大,增加液冷板厚度可以显著降低锂电池的温度和温差,并减小压降。增大分支流道角度,则锂电池的最高温度和温差会增大,分支流道角度在大于60°后对冷板的散热性能基本无影响。分支流道宽度主要影响冷板的压降,对锂电池温度的影响较小。

2)在一定流速范围内,增大流速可以有效降低锂电池的最高温度,并改善其温度均匀性。当入口流速增加到一定值时,对锂电池最高温度和温差的影响减弱,并且增大流速会使压降迅速增加。

3)通过正交试验优化后,锂电池的最高温度、温差分别为302.4 K、3.4 K。与初始方案相比,锂电池的最高温度、温差分别降低了4.4、4.1 K,有效降低了锂电池的表面温度,提高了温度均匀性。

文中仅考虑了4个因素对液冷板散热性能的影响,后续将考虑更多的影响因素。同时,应对冷板进行结构设计,防止冷却剂泄漏,并结合代理模型、多目标优化算法进行全局优化设计,以找出使冷板综合性能最优的参数组合。

[1] CHEN Zhao-liang, YANG Shu, PAN Min-qiang, et al. Experimental Investigation on Thermal Management of Lithium-Ion Battery with Roll Bond Liquid Cooling Plate[J]. Applied Thermal Engineering, 2022, 206: 118106.

[2] TAO Feng-bo, ZHANG Wei-jiang, GUO Dong-liang, et al. Thermofluidic Modeling and Temperature Monitoring of Li-Ion Battery Energy Storage System[J]. Applied Thermal Engineering, 2020, 181: 116026.

[3] ZHOU Hao-bing, ZHOU Fei, XU Li-peng, et al. Thermal Performance of Cylindrical Lithium-Ion Battery Thermal Management System Based on Air Distribution Pipe[J]. International Journal of Heat and Mass Transfer, 2019, 131: 984-998.

[4] 杨梓堙, 竺玉强, 王亚平, 等. 基于PCM-液冷复合的锂离子锂电池热管理研究[J]. 电源技术, 2022, 46(12): 1388-1392.

YANG Zi-yin, ZHU Yu-qiang, WANG Ya-ping, et al. Research on Thermal Management of Lithium-Ion Battery Based on PCM-Liquid Cooling Compound[J]. Chinese Journal of Power Sources, 2022, 46(12): 1388-1392.

[5] PATEL J R, RATHOD M K. Recent Developments in the Passive and Hybrid Thermal Management Techniques of Lithium-Ion Batteries[J]. Journal of Power Sources, 2020, 480: 228820.

[6] 刘霏霏, 陈洋洋, 胡建泰, 等. 双冷板液冷锂离子锂电池温升特性研究[J]. 汽车技术, 2022(12): 15-22.

LIU Fei-fei, CHEN Yang-yang, HU Jian-tai, et al. Study on Temperature Rise Characteristics of Liquid-Cooled Lithium-Ion Battery with Double Cold Plates[J]. Automobile Technology, 2022(12): 15-22.

[7] 付平, 毕杰, 杨明飞. 液冷板结构对锂电池模组液冷性能的影响研究[J]. 电源技术, 2021, 45(3): 313-316.

FU Ping, BI Jie, YANG Ming-fei. Influence Study of Liquid Cooling Plate Structure on Liquid Cooling Performance of Lithium Battery Module[J]. Chinese Journal of Power Sources, 2021, 45(3): 313-316.

[8] LI Bo, MAO Zhao-yong, SONG Bao-wei, et al. Study on Battery Thermal Management of Autonomous Underwater Vehicle by Bionic Wave Channels with Liquid Cooling[J]. International Journal of Energy Research, 2021, 45(9): 13269-13283.

[9] WANG Jian-feng, LIU Xiao-dong, LIU Fen, et al. Numerical Optimization of the Cooling Effect of the Bionic Spider-Web Channel Cold Plate on a Pouch Lithium-Ion Battery[J]. Case Studies in Thermal Engineering, 2021, 26: 101124.

[10] 杜柏林, 张甫仁, 李世远, 等. CPCM/液冷复合锂电池热管理方式优化设计[J]. 包装工程, 2022, 43(3): 202-209.

DU Bo-lin, ZHANG Fu-ren, LI Shi-yuan, et al. Optimization Design of Thermal Management Mode of CPCM/Liquid-Cooled Composite Battery[J]. Packaging Engineering, 2022, 43(3): 202-209.

[11] JING Da-lei, SONG Shi-yu, HE Lei. Reexamination of Murray's Law for Tree-Like Rectangular Microchannel Network with Constant Channel Height[J]. International Journal of Heat and Mass Transfer, 2019, 128: 1344-1350.

[12] ZUO Wei, ZHANG Yun-tian, JIAQIANG E, et al. Effects of Multi-Factors on Performance of an Improved Multi-Channel Cold Plate for Thermal Management of a Prismatic LiFePO4Battery[J]. Energy, 2022, 261: 125384.

[13] RAO Zhong-hao, WANG Qing-chao, HUANG Cong- liang. Investigation of the Thermal Performance of Phase Change Material/Mini-Channel Coupled Battery Thermal Management System[J]. Applied Energy, 2016, 164: 659-669.

[14] ZHAO Ding, LEI Zhi-guo, AN Chao. Research on Battery Thermal Management System Based on Liquid Cooling Plate with Honeycomb-Like Flow Channel[J]. Applied Thermal Engineering, 2023, 218: 119324.

[15] FAZELI S A, HOSSEINI HASHEMI S M, ZIRAKZADEH H, et al. Experimental and Numerical Investigation of Heat Transfer in a Miniature Heat Sink Utilizing Silica Nanofluid[J]. Superlattices and Microstructures, 2012, 51(2): 247-264.

[16] 王学章, 李科群. 锂电池叉流流道液冷结构设计及散热特性分析[J]. 物理学报, 2022, 71(18): 184702.

WANG Xue-zhang, LI Ke-qun. Liquid-Cooled Structure Design and Heat Dissipation Characteristics Analysis of Cross-Flow Channels for Lithium Batteries[J]. Acta Physica Sinica, 2022, 71(18): 184702.

[17] QI Wen-jie, HUANG Wen-qi, NIU Jun-tian, et al. Thermal Management of Power Battery Based on Flexible Swiss Roll Type Liquid Cooling Micro-Channel[J]. Applied Thermal Engineering, 2023, 219: 119491.

Numerical Optimization of Bionic Tree-like Channel Liquid Cold Plate on Lithium-ion Battery

LIU Huan-huan1,2, REN Xiao-long2, ZHANG Ze-bin1*

(1.School of Mechanical and Power Engineering, Zhengzhou University, Zhengzhou 450001, China; 2.Guangdong Shunde Innovative Design Institute, Guangdong Foshan 528300, China)

The work aims to achieve the goal that the maximum temperature and temperature difference of lithium-ion battery are within the suitable temperature range when the discharge rate is 5and the ambient temperature is 298.15 K. Bionic tree-like liquid cold plates with channels were inserted on both sides of the lithium-ion battery to establish the liquid cold plate heat dissipation model of the battery module. Firstly, the accuracy of the numerical model of liquid cold plate was verified, and then the effect of the angle of branch runner, the inlet velocity, the width of branch runner and the thickness of liquid cold plate on the cooling performance of cold plate was studied by orthogonal experimental design. The importance of the four factors was ranked by range analysis, and the optimal parameter combination was determined. The maximum temperature of the optimized scheme battery was 302.4 K and the temperature difference was 3.4 K, which met the design requirements. However, there was a risk of coolant leakage during the flow cycle. The tree-like liquid cold plate can meet the requirements of battery thermal management performance. The optimized battery module has a safe range of surface temperature, and the battery temperature uniformity is significantly improved. Cold plate materials with high thermal conductivity should be selected, and attention should be paid to the structural design of cold plate to prevent coolant leakage.

lithium-ion battery; liquid cold plate; bionic tree-like structure; orthogonal experiment

TK172;TM912.9

A

1001-3563(2023)19-0273-10

10.19554/j.cnki.1001-3563.2023.19.035

2023-04-14

国家自然科学基金面上项目(12272354)

责任编辑:彭颋