酸轧机组中激光焊机焊缝检测系统的应用

供稿|王硕

内容导读 研究了焊缝检测系统(QCDS)在冷轧厂酸轧机组米巴赫激光焊机上的应用,通过QCDS 的技术检测手段,加上数据分析,现场操作人员可以从焊缝形貌,焊缝真实数据等参数整体上判断焊缝的质量,通过QCDS 数据的检测可以动态的监控焊接参数的合理性,从而优化参数减少断带率。

生产线主要概况

我公司冷轧厂引进的德国Miebache 激光焊机在酸洗冷轧联合机组(PLTCM)中作用十分重要,是保证连续轧制的前提。激光焊机焊接质量的稳定决定了机组运行的稳定。通过将焊缝检测系统(QCDS)应用在激光焊机上,对冷轧2030 mm 机组生产时焊缝处断带进行分析,总结影响焊缝质量的主要因素以及改进和应对措施。

米巴赫激光焊机HSL19,允许生产的带钢厚度为1.8~6.0 mm,带钢宽度为900~1880 mm,可焊接的钢种(抗拉强度不高于1000 MPa)有:镇静钢、普通低碳钢、热轧普钢(CQ)、冲压级钢(DQ)、深冲级钢(DDQ)、超深冲级钢(EDDQ)、超超深冲级钢(SEDDQ)、普碳高强钢(CQ-HSS)、冲压高强钢(DQ-HSS)、DDQ-HSS(深冲高强钢)、烘烤硬化钢(BH)、双向钢(DP)、相变诱导塑性钢(TRIP)。

焊缝检测系统(QCDS)介绍

QCDS 系统主要包括间隙传感器、焊缝传感器、熔透传感器、EPAC 控制器。

间隙传感器

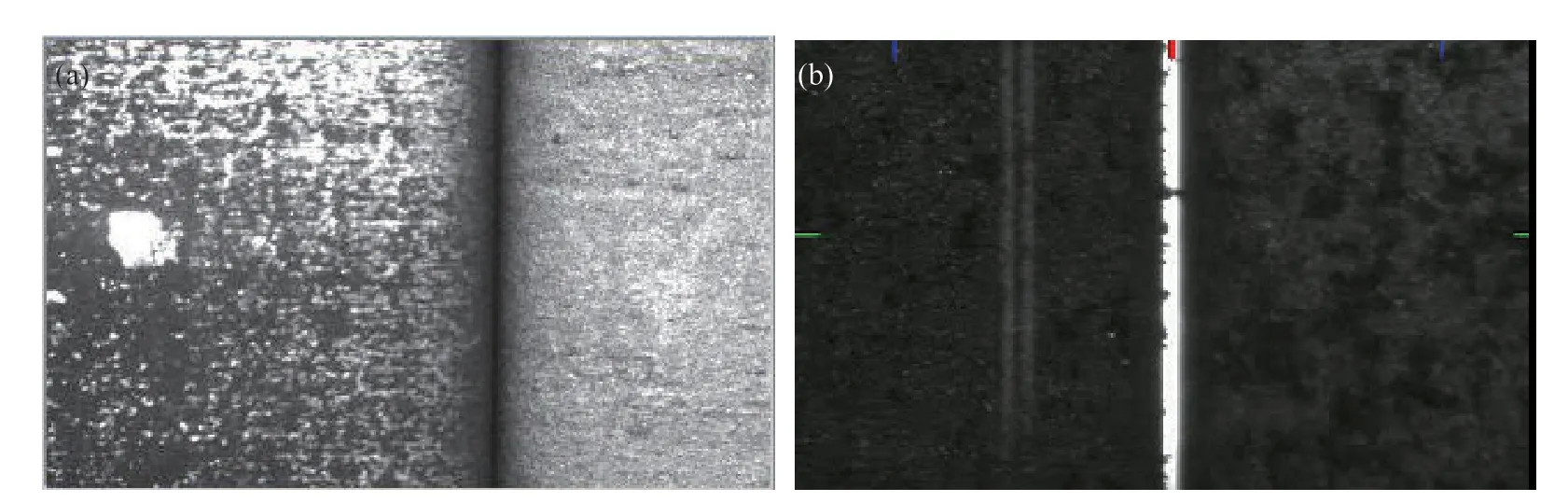

间隙传感器包括:正面间隙测量和背光控制两个单元,用于测量间隙位置和间隙大小。如图1 所示,图1(a)可以清晰的看见焊缝及钢板表面的实况,实时监控焊缝焊接时的实际情况;图1(b)是将焊缝的实际间隙外貌图进行处理,更直观的反映出焊缝间隙的情况,根据焊缝的间隙可以判断出焊接条件是否具备。

图1 间隙传感器焊缝采集及成像:(a)焊缝实际间隙外貌;(b)采集后成像

焊缝传感器

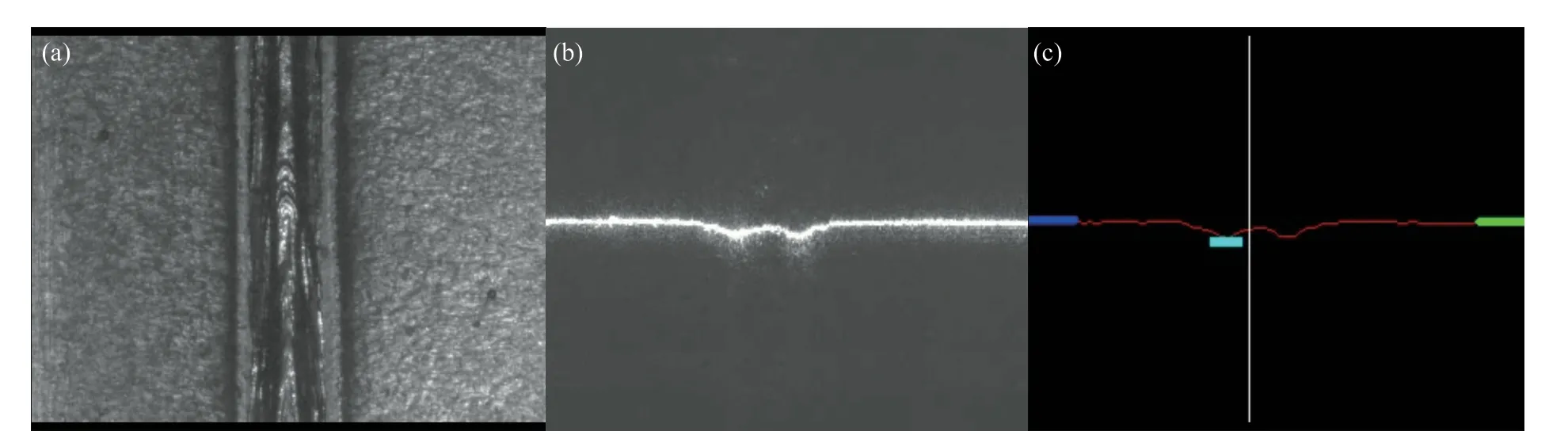

焊缝传感器采用三角测量原理,实现对焊缝外形的三维特征尺寸的检测,用于表征焊缝成形质量。焊缝传感器主要检测指标包括:焊缝位置、焊缝宽度、高度差、焊缝余高和咬边量。如图2 所示,通过焊缝外形的三维特征尺寸的检测可以形成焊缝实时外貌图像,如图2(a),直观的监控焊缝表面情况;图2(b)和图2(c)反应焊缝焊接面与钢板表面的高度差,可以判断焊缝焊接的是否饱满、均匀,从而更好的判断焊接质量。

图2 焊缝传感器焊缝检测图像:(a)外形图像;(b)原始图像;(c)特征处理后图像

熔透传感器

熔透传感器安装于下导向轮正下方,用于在线检测激光匙孔的熔透情况。通过熔透传感器,可以直观观察到焊缝背面的小孔情况。熔透传感器的主要检测指标包括:熔透率和匙孔尺寸(宽度及深度)。

QCDS 系统电气组成

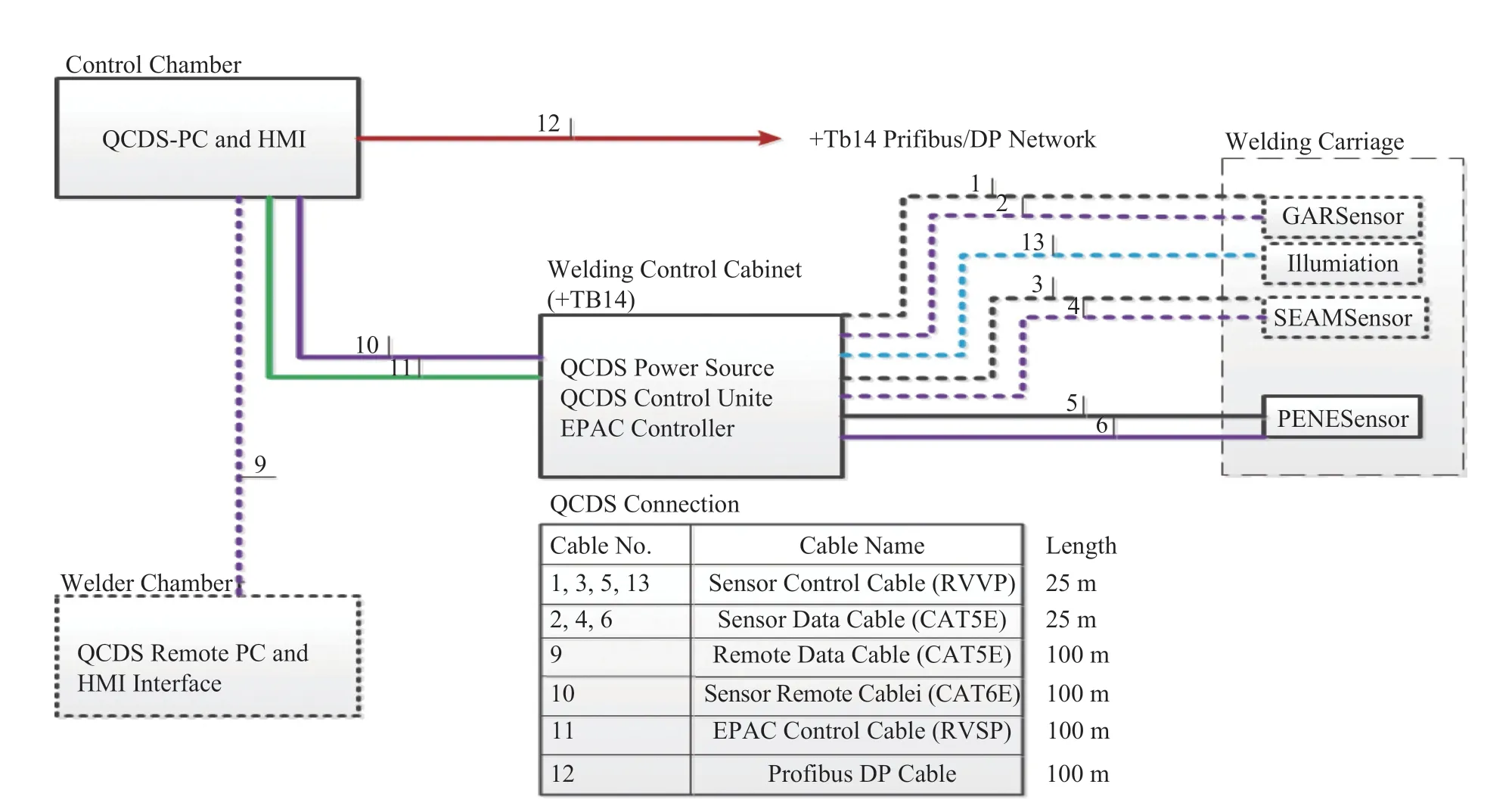

如图3,QCDS-PC and HMI 单元安装于入口操作室,QCDS Remote PC and HMI 单元安装于焊机机旁操作台,间隙传感器、焊缝传感器和熔透传感器安装于焊机小车上相应位置,EPAC Controller and QCDS Control Unite 单元安装于焊机机旁电气柜内与焊机PLC 的数据交互,采用总线接口PROFIBUS/DP。

图3 系统电气结构图

焊缝检测系统(QCDS)应用

QCDS 系统应用过程中难点主要有:为使系统更加准确,参数曲线的阀值需要根据不同钢种、不同规格的材料进行优化调整;焊缝质量需要通过焊缝外形形貌、焊缝余高曲线参数、焊缝高度差参数曲线、焊缝咬边量参数曲线、焊缝熔透率等多项参数综合判定。

不同钢种的焊机参数阈值

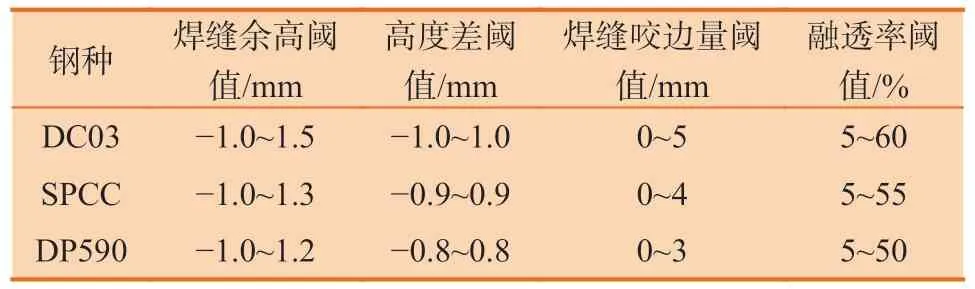

对不同的钢种、规格进行焊接时,检测数据的阈值范围必然存在差异,针对不同的钢种、规格维护不同的阈值范围(表1)是尤其重要的,对焊缝质量的判定起到直接作用。

表1 部分钢种阈值表

快速判定焊缝质量

影响焊缝质量的因素主要有:原料质量,主要包括原料的板形、厚度偏差、化学成分、表面清洁度等[1];激光焊机设备状态,设备维护不到位导致激光功率不足或剪切精度不够;工艺参数设定,参数设定不合理导致焊接效果不好。针对这3 方面的原因,可以通过QCDS 系统的检测元件检测出焊缝余高、焊缝高度差、激光融透率、间隙宽度、焊缝咬边等参数,在众多的参数数据中选择重点关注的参数,并且通过一定的方法快速判定焊缝质量差是哪方面原因导致的。

1)原料质量

当原料板型边浪较为严重时,会导致带钢两侧焊接质量差,焊缝外形形貌、焊缝余高曲线参数、焊缝高度差参数曲线会显示异常,超出曲线设定的阈值。

2)设备维护不到位

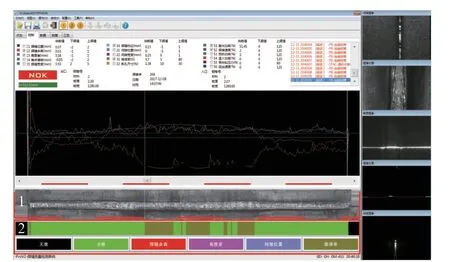

从图4 中可知出现了比较多的熔透率不合格的区域,影响融透率检测结果的因素主要包含:QCDS 熔透率采集光源前镜片是否污染;激光反射镜和聚焦镜是否按时维护清洗,夹紧台对接精度是否满足要求。

图4 QCDS 系统监控图像

3)工艺参数设定不合理

当焊缝咬边量参数曲线出现较大区域不合时,一般是由焊缝间隙参数设定不合理造成;熔透率曲线出现较大区域不合时除第2 条设备原因外,也有可能是激光功率和激光焦点参数设定不合理造成。

针对性的修改焊机参数

通过QCDS 系统可以有针对性的从众多影响因素中快速找到真正影响焊接质量的要素,针对具体影响焊接质量的因素对症下药,在一定合理范围内修改焊接参数,如操作侧检测间隙宽度小,可以修改操作侧间隙进行重新焊接。

1)激光焊机边浪焊接对策

简况:对于2.5 mm 厚度以下的来料严重浪型,QCDS 曲线反馈出焊接过程中浪型的一侧带钢无法对齐,导致焊缝质量不合。

对策:(1)首先对于2.5 mm 厚度以下来料严重浪型的钢卷,在入口应该增加剪切量,同时增大直头机的插入量;(2)焊接时对于浪型严重的一侧要增加0.01~0.02 mm 的夹紧台对接间隙;(3)将焊轮压力提高10%,通过焊轮的下压减缓浪型的影响从而使得焊接质量达到要求。

2)激光焊机高强钢焊接对策

简况:由于高强钢碳当量为0.4%~0.6%,钢材易于淬硬,焊接性能不好,焊接前需要预热,并适当使用后加热,由于DP 钢含有马氏体,低屈强比,高伸长率,在激光的小区域高能量下,比较容易断裂,后加热可以扩大热影响区,增加材料的冷却时间。在这种情况下QCDS 反应出焊接高强钢时会出现熔透率不足的现象。

对策:(1)焊接QP980 时根据焊接厚度不同选择在速度为5.4~6 m/min,焊接QP980 以下级别可以选择速度5.4~7.2 m/min。(2)焊接QP980 激光焊机功率选择12 kW,焊接QP980 以下级别的高强钢可以选择11.4~12.0 kW;(3)对接间隙和焊轮压力根据来料板型进行调整,调整原则是焊接的钢板到焊接位置时,0.02 mm 的塞尺无法进入间隙;(4)3.0 mm QP980:预热功率10 kW,退火功率8.75 kW;3.5 mm QP980:预热功率10 kW,退火功率10 kW;4.0 mm QP980:预热功率10 kW,退火功率11.25 kW;4.5 mm QP980:预热功率10 kW,退火功率13.75 kW。(5)如果焊接时发现两侧焊接效果不好,中间焊接效果好,是两侧加热不足导致的热影响区较小导致,可以通过调整预热和退火的开关时间解决。

QCDS 系统中曲线异常与设备运行状态的对应关系

QCDS 稳定运行后各个钢种的参数值基本波动不大,如果出现批量波动较大时,则焊接设备状态存在问题,需要维护设备。

1)融透率一般20%左右,如果批量融透率低于1%要考虑维护激光功率输出后的输出镜、反光镜、聚焦镜等设备问题。镜面污染程度和激光功率有直接关系,如下式描述。

式中,∆f为镜面污染程度,A为透镜吸收率,P为激光功率,f为透镜焦距,K为透镜导热系数,R为透镜处光束半径,dn/dT表示透镜折射率随温度变化系数。透镜表面受污染程度越严重,对激光的吸收率就越大,透镜本身越容易发热膨胀,从而影响透镜焦距[2]。

2)出现批量焊缝间隙异常时,首先考虑夹紧台间隙调整问题,其次考虑剪刃磨损导致精度不够。通过打点测试的方法检测出偏移量,利用夹紧台横向补偿参数进行补偿。如果在驱动侧和操作侧只有一侧偏移或者两侧偏移的方向相反,则证明需要调节焊接间隙,通过调整夹紧台的横向移动的补偿量。如果驱动侧和操作侧两侧都偏移同一个方向,则证明需要调节聚光镜,通过百分表检测,旋钮旋转来调节聚光镜的力臂。

焊缝检测系统(QCDS)应用效果

将QCDS 系统应用在激光焊机上,发挥了良好的焊接优势,降低了断带率,焊缝的整体断带率由之前的0.5%降至小于0.2%;重焊率由10%减少至2%,通过QCDS 系统的合理运用,酸轧产线机时产量也有所提升,达到设计产能。

结束语

运用QCDS 技术手段,科学的应用到焊缝质量的判定中,从而保证焊接质量:

(1)QCDS 参数曲线可以判定焊缝质量及焊缝缺陷的原因,原料板形缺陷、焊缝间隙大小不合适、激光融透率不够、剪切质量不好等。

(2)QCDS 参数曲线直观的判定焊缝质量结果,曲线判定阀值维护在合理范围内,超出阀值的曲线,系统自动判定,并且锁定超出阀值的区域。

(3)QCDS 系统中曲线异常可以监控设备运行状态。