脉冲固体火箭发动机软质隔层大变形特性研究

卞云龙,李映坤,徐 洁,李海阳,吴国夫

(1.国防科技大学 空天科学学院,湖南 长沙410073;2.中国航天科工集团公司六院四十一所,内蒙古 呼和浩特010010;3.南京理工大学 机械工程学院,江苏 南京 210094)

固体火箭发动机作为火箭导弹武器系统的主要推进装置,在多种战略导弹、战术导弹、远程火箭弹系统中得到了广泛应用[1]。现有固体动力存在能量发挥效率低、推力调节灵活性差、综合性能提升困难等问题。因此,为提高固体火箭发动机的可控性,国内外学者提出了多脉冲固体火箭发动机的概念[2],该发动机能够多次关机和启动,可以合理分配推力和脉冲间隔时间,实现飞行弹道的最优控制和发动机能量的最优管理[3]。

隔离装置作为多脉冲固体火箭发动机的核心技术之一,主要分为硬质和软质两种结构类型[4],如隔塞式、陶瓷舱盖式、金属膜片式、软质隔层式等,其中软制隔层式具有结构简单、加工容易、消极质量小等优点。目前,针对隔层式双脉冲发动机已经展开了实验和仿真研究,国外STADLER等[5]和KIM等[6]设计了轴径混合隔层式双脉冲发动机,并作为导弹动力装置开展了地面静止实验和飞行实验。国内陈伟星等[7]分析了I脉冲尾部点火燃气瞬态冲击过程对隔层和II脉冲药柱结构完整性的影响。卞云龙等[8]对复杂力热载荷下隔层的动态烧蚀过程进行了仿真和实验研究。闫航等[9]采用SEM电镜扫描、微米CT测试和测厚仪获得了发动机工作条件下EPDM烧蚀试件的表面宏观形貌、炭化层表面和断面微观形貌、炭化层三维构型以及试件的烧蚀率。宋君才等[10]和王坚等[11]采用双向流固耦合方法研究了Ⅱ脉冲点火过程内流场特性以及装药结构的力学响应。黄波等[12]研究了隔层破开前、破开后及稳定建压阶段的燃烧室内流场特性。范兴贵等[13-14]建立了描述EPDM隔层有限变形下的黏超弹本构模型,较好地预测了隔层伸长比在800%以内的单轴等速拉伸响应。LI等[15]采用动态嵌套网格方法研究了II脉冲点火过程中隔层变形胀大过程以及燃烧室通道内燃气流动特性。付鹏等[16]采用显式动力学的方法对软制隔层反向打开过程进行了仿真研究。王春光等[17]设计了一种软质隔层结构,对其承压和打开过程进行仿真研究,并提出了隔层结构设计方法[18]。

上述仿真和实验研究软制隔层削弱槽一般采用米字型或环形结构,为进一步减小和控制隔层破开后产生的碎片,本文提出一种新型隔层削弱槽结构,并设计了模拟发动机隔层变形胀大打开实验装置。对模拟发动机的充气过程和隔层变形胀大过程进行仿真研究,同时结合隔层变形胀大实验,分析了充气过程中的内流场特性和隔层变形胀大特性。

1 隔层变形胀大实验系统与计算模型

1.1 隔层变形胀大模拟发动机实验装置

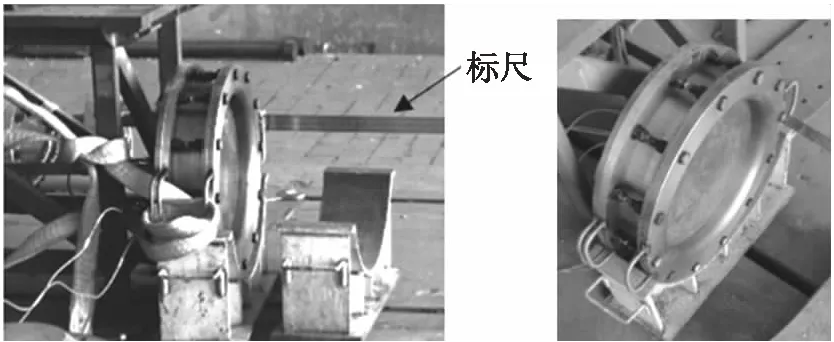

双脉冲发动机软制隔层一般采用EPDM橡胶材料,当一脉冲工作时,隔层能够隔绝高温高压燃气对二脉冲药柱的影响;二脉冲点火后,能够在一定燃气压力下可靠打开,且破碎物不能损伤燃烧室热防护层及堵塞喷管。因此,本文提出一种破裂后不产生碎片的隔层削弱槽结构,实验装置如图1所示,隔层固定在顶盖和腔体连接形成的空腔中,隔层厚度为8 mm,直径为330 mm,隔层朝向充气口一侧设计有8个均匀分布的径向米字型槽,中心部位设计有环形槽,其中环形槽八分之一区域不连通,隔层沿着削弱槽破裂后,中心区域与周围结构形成一个整体,不会断裂形成较大的碎片。环形槽和径向槽的宽度均为3 mm,深度均为1.5 mm,环形槽内径为50 mm,米字型槽长度为122 mm。通过氮气罐对模拟发动机进行充气,模拟二脉冲发动机的点火建压过程,采用高速摄影获得软质隔层的变形胀大过程,其中高速摄影拍摄频率为1 000帧,实验装置如图2所示。

图1 隔层变形胀大过程实验装置Fig.1 Experimental device for deformation and expansion process of interlayer

图2 隔层变形胀大实验装置实物图Fig.2 Physical diagram of the interlayer deformation and expansion experimental device

1.2 充气过程仿真方法与模型

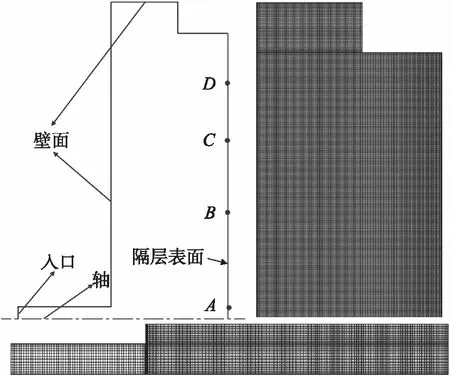

模拟发动机充气过程中隔层会不断胀大,其表面压力分布不均,为典型的三维双向流固耦合问题。为简化计算,本文将模拟发动机实验装置简化为二维轴对称模型,计算模型与网格如图3所示。

图3 实验装置充气过程计算模型与网格Fig.3 Calculation model and grid for inflation process of experimental equipment

采用二维非稳态轴对称雷诺平均Navier-Stokes方程描述流场,湍流模型选择k-ωSST模型,通过Fluent软件进行求解。整个计算域采用结构网格,网格数量约为10万,隔层表面变形过程采用下述方程描述[19]:

y(x,t)=smsin(2πft)sin(πx/R)

(1)

式中:y(x,t)为隔层在y方向上的位移,R为隔层的半径,sm为隔层x方向的最大位移,f为描述隔层变形过程参数。

入口采用质量流率入口,流量给定0.1 kg/s,温度300 K,全场初始压力为101 325 Pa,初始温度为300 K,计算时间步为1×10-5s。

1.3 隔层变形胀大过程仿真方法与模型

为获得充气过程中隔层的变形胀大过程,采用ABAQUS软件显式动力学方法进行数值仿真。有限元计算模型与网格如图4所示,米字型槽和环形槽区域网格进行加密处理,共包括352 145个节点,隔层采用二阶Mooney-Rivlin超弹本构模型。隔层表面施加充气流场数值模拟获得的压力载荷,隔层外表面周边采用固支边界。

图4 隔层变形胀大有限元计算网格Fig.4 Finite element calculation grid for deformation and expansion of interlayer

2 隔层力学特性实验与本构模型

2.1 隔层力学特性实验

本文采用三元乙丙橡胶(EPDM)作为脉冲发动机软隔层材料,其具有密度低、耐烧蚀性能和绝热性能良好等优点,是一种典型的超弹性材料。实验中EPDM隔层厚度为8 mm,中间设置有槽结构,尺寸与实验装置中隔层结构一致。依据航天工业行业标准(GB/T 528-2009),使用哑铃型刀具将EPDM制成哑铃状试件,试件标距为16 mm,如图5所示。

图5 EPDM隔层哑铃型试件Fig.5 Dumbbell shaped specimen of EPDM interlayer

EPDM隔层拉伸实验采用微机控制电子万能实验机进行,通过传感器自动记录力和位移等实验数据。实验环境温度为25 ℃,相对湿度为40%。EPDM隔层试件两端由夹具夹持,并使用销钉与万能实验机连接。采用15 000 mm/min的拉伸速率对EPDM隔层试件进行等速单轴拉伸实验。对试件进行多次重复实验,选取5组有效实验结果,计算5组数据的平均值作为应力-应变实验数据。

2.2 本构模型参数获取

针对EPDM隔层超弹本构模型,二阶Mooney-Rivlin模型的应变能函数表达式为

W=C10(I1-3)+C01(I2-3)+C20(I1-3)2+

C02(I2-3)2+C11(I1-3)(I2-3)

(2)

式中:C10,C01,C20,C02,C11均为材料参数;I1,I2,I3为Green应变不变量。

应变张量不变量单轴拉伸下的应力σ与伸长比λ之间的关系为

(3)

根据上述关系,可以获得单轴拉伸条件下二阶Mooney-Rivlin模型应力与伸长比的关系:

σe=2(λ-λ-2){C10+2C20(λ2+2λ-1-3)+

C11(2λ+λ-2-3)+λ-1[C01+2C02(2λ+λ-2-3)+

C11(λ2+2λ-1-3)]}

(4)

利用单轴等速拉伸下得到的应力-应变曲线,采用最小二乘法对二阶Mooney-Rivlin模型进行拟合,可得到参数C10,C01,C20,C02,C11分别为0.399 34,-0.046 27,0.000 38,0.061 85,-0.014 05。拟合结果和实验结果的对比如图6所示,由图可以看出,拟合结果和实验结果吻合度较高,确定系数R2达到了0.999 84。

图6 EPDM隔层参数拟合结果Fig.6 Parameter fitting results of EPDM interlayer

3 计算结果分析

3.1 模拟发动机充气过程分析

隔层表面瞬态压力及其监测点的压力变化历程分别如图7和图8所示。由图可见,初始时刻腔内压力较低,且隔层表面始终呈现中心高外围低的分布趋势,这是由于充气入口高速流动气流作用所致。随着时间推移,整个空腔的压力逐渐上升,隔层中心处的压力与外围压力差逐渐减小(图8)。此外,隔层胀大变形过程中压力上升曲线呈现非线性特点,特别是在充气初期,中心处的压力出现了极大值,远高于隔层边缘区域空腔压力。

图7 不同时刻隔层表面压力分布Fig.7 Surface pressure distribution of the interlayer at different times

图8 隔层表面压力监测点变化历程Fig.8 Change history of pressure monitoring points on the interlayer surface

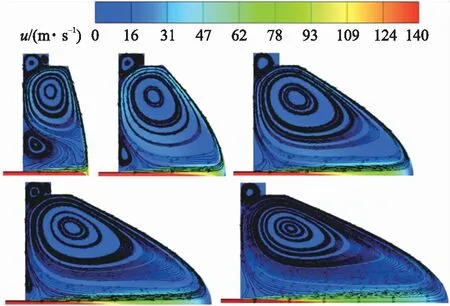

模拟发动机充气过程中内流场和流线分布如图9所示。由图可见,充气过程中气体在空腔内呈现类似中心射流的分布形态,入口处速度最高,沿着下游速度逐渐降低,到达隔层表面时速度降为0,并在空腔内形成了多个涡流区域。此外,随着隔层的逐渐胀大,速度分布趋势基本保持不变,空腔内的涡流区域不断发生变化,中心处最大的涡流区域逐渐增长,而靠近充气入口处的涡流则逐渐消失。这种涡流区域的演化是隔层变形胀大过程中压力上升曲线呈现非线性的原因。

图9 不同时刻实验器内压力分布和流线图Fig.9 Pressure distribution and streamline diagram in the experimental apparatus at different times

3.2 软制隔层变形胀大过程分析

图10所示为充气过程中隔层的变形过程。由图可见,隔层变形过程中中心区域的位移量最大,隔层变形由中心区域逐渐向周围转移,形成了一个椭球形状。随着压力载荷的持续增加,隔层逐渐由椭球形状变为一个类半圆球形状,最大位移达到了201 mm,且随着隔层逐渐胀大,削弱槽的宽度也逐渐增加,隔层的厚度逐渐变薄。

图10 隔层变形胀大过程中的位移分布Fig.10 Displacement distribution during the deformation and expansion process of the interlayer

图11所示为隔层中心区域监测点位移随时间的变化历程。可以看出,随着腔内压力升高,隔层变形胀大过程位移逐渐增大,1.0 s时刻位移达到最大值201 mm,随后变形量缓慢减小,且隔层位移变化并非缓慢增加,而是伴随着一定的振荡。这种振荡现象是由于隔层表面压力分布不均匀以及计算模型未考虑阻尼引起的。

图11 隔层变形位移随时间变化过程Fig.11 Time dependent process of interlayer deformation displacement

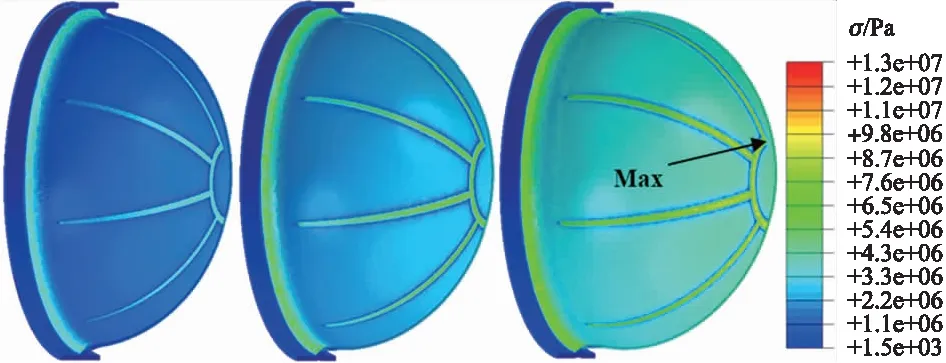

图12所示为隔层变形过程中的应力分布。由图可见,隔层削弱槽和边缘处的Mises应力值较大,且随着隔层变形胀大,Mises应力值也逐渐升高,当隔层变形量达到201 mm时,隔层径向削弱槽与环向削弱槽交界处最大Mises应力超过了8 MPa,达到了隔层的强度极限,可以认为该时刻隔层即将撕裂打开。

图12 隔层胀大过程中的Mises应力分布Fig.12 Mises stress distribution during interlayer expansion process

3.3 软质隔层变形胀大过程实验研究

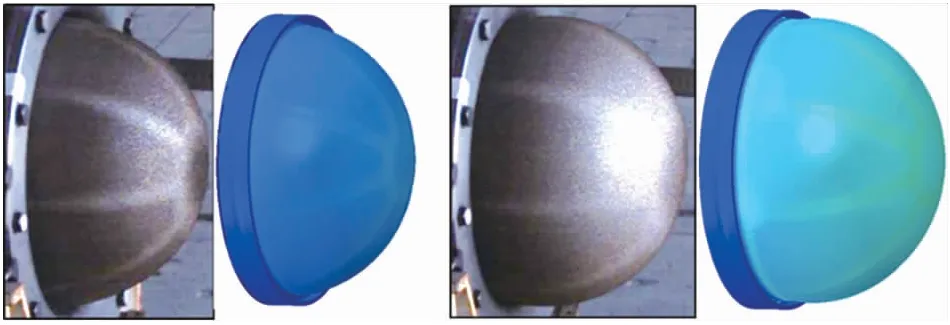

充气过程中隔层变形胀大过程实验结果如图13所示。随着不断向实验装置充气,模拟发动机实验装置内部压强不断升高,作用在隔层表面的压力也逐渐增大,导致隔层逐渐变形胀大直至打开。由图13进一步分析发现充气过程中1 s前隔层变形不明显,随着向模拟发动机不断充气,隔层逐渐胀大,并由圆锥状变形结构逐渐向类半圆球形状过渡。同时,明显可以看出变形后削弱槽结构的变化过程,随着隔层胀大,削弱槽宽度逐渐变大,厚度变薄,最终在t=1.9 s时刻破裂。图14所示为隔层破裂后的结构形式,可以看出隔层基本沿着预制的削弱槽破裂,破裂后结构完整,打开后的隔层无任何碎片,表明本文提出的隔层削弱槽结构满足脉冲发动机的设计要求。

图13 隔层变形胀大过程实验图像Fig.13 Experimental image of interlayer deformation and expansion process

图14 隔层破裂后实物图Fig.14 Image of ruptured interlayer

模拟发动机实验装置空腔内的压力变化曲线与数值计算结果对比如图15所示。由图可见,压力先缓慢上升到最大值后又缓慢下降,直到隔层打开,且压力升高过程中伴随着一定程度的振荡。在t=1.2 s时刻,实验腔内的压强达到最大值153 kPa,在t=1.20~1.90 s时间段,实验腔内压强缓慢下降,下降幅度约为20 kPa。这是由于在约1.2 s时刻隔层削弱槽附近部分区域达到强度极限,软制隔层胀大形成了部分细小裂缝,气体从裂缝处泄露,但是裂缝比较小,隔层并未完全撕裂。随着向实验装置持续充气,隔层沿着裂缝断裂或撕裂,气体迅速泄露,实验腔内压力迅速下降。另外,从图中还可以看出,数值计算结果与实验结果有一定差异,这是因为数值计算给定的隔层型面变化曲线与实际不同,导致模拟发动机空腔容积变化与实际变化存在差异。图16所示为相同变形位移下隔层型面有限元仿真与式(1)描述曲线对比。由图可见,有限元计算隔层型面呈现类半椭球或类半圆球形状,而方程描述型面呈现锥型,且空腔容积小于有限元计算结果。

图15 隔层胀大过程实验与计算压力变化曲线Fig.15 Experimental and computational pressure change curve of the deformation and expansion process of interlayer

图17所示为隔层变形过程仿真和实验的对比。由图可见,数值仿真复现了隔层削弱槽变宽变薄的过程,隔层变形形态仿真和实验结果也吻合较好,验证了本文仿真方法和本构模型的可信度。但是仿真过程中未考虑隔层的断裂过程和破裂模式,因此,隔层破裂过程在时间尺度上与实验有一定的差异,后续将会对隔层破坏机理进行深入研究。

图17 隔层变形仿真与实验对比Fig.17 Simulation and experimental comparison of interlayer deformation

4 结束语

本文针对双脉冲发动机软制隔层结构工作过程,设计了隔层变形胀大打开模拟发动机实验装置,通过实验和数值模拟分析了充气过程中的内流场特性和隔层变形胀大特性。

①提出了一种新型脉冲发动机隔层削弱槽结构,隔层内侧设计有8个均匀分布的径向米字型槽,中心部位设计有环形槽,其中环形槽八分之一区域不连通,隔层沿着削弱槽破裂后,中心区域与周围结构形成一个整体,不会断裂形成较大的碎片。

②对脉冲发动机EPDM软隔层的力学行为进行了研究,利用单轴拉伸应力-应变数据,结合最小二乘法获取了二阶Mooney-Rivlin本构模型的参数。

③隔层实验装置充气过程中空腔内会形成多个涡流,隔层表面中心处的压力高于周围区域;且随着时间推移,中心处涡流区域逐渐增长,而靠近充气入口处的涡流则逐渐消失,隔层表面的压力差也逐渐减小。

④隔层变形过程中轴线处的位移最大,随着压力载荷的持续增加,隔层逐渐由半椭球形状变为一个类半圆球形状,与实验结果吻合较好。

⑤隔层基本沿着预制的削弱槽破裂,破裂后结构完整,打开后的隔层无任何碎片,表明提出的隔层削弱槽结构满足设计要求。