平果至南宁高速公路项目预制梁质量通病原因及预防措施分析

韦立桦,肖 凯

(广西百宁高速公路有限公司,广西 南宁 530009)

0 引言

预制梁板作为通常桥梁使用最广泛的主要承重组件,是采用工厂预制,再运至施工现场按设计要求位置进行安装固定的梁板。而在工厂预制过程中,由于施工方法、技术条件、室外环境等各项影响差异,不可避免地产生各种质量问题。常见的质量通病有:外观蜂窝麻面、空洞露筋、缺棱掉角,梁体破损、结构体存在离析、钢筋间距过大或过小、预应力体系钢绞线滑丝断丝、压浆存在空洞等,这些问题会影响到预制梁的整体质量,对结构整体性产生负面影响,从而影响桥梁的安全质量。如何处理这些预制过程中出现的问题,是所有涉及桥梁预制梁预制的施工项目需关注的问题。

1 工程概述

平果至南宁高速公路是广西壮族自治区层面统筹推进的重点建设项目,是《广西高速公路网规划(2018—2030)》布局方案中“纵10线”的重要组成部分。该项目起点位于百色平果市四塘镇,与巴马至平果高速公路顺接,经百色平果市和南宁市武鸣区、隆安县、西乡塘区,终点位于南宁市西乡塘区石埠北立交。项目建设里程为81.983 km,批复概算为120.92亿元,主线为设计速度120 km/h、标准路基宽34.0 m、双向六车道的高速公路。全线路基土石方约4 515×104m3,主线桥梁51座,隧道5座,互通立交4处(其中枢纽立交1处,服务型立交3处),服务区2处,U形转弯1处,监控通信分中心1处,养护工区2处。

2 预制梁及所用材料基本情况

该项目T梁标准跨径为30 m,梁高为2 m,跨中梁肋厚20 cm,横隔板为5道,马蹄宽度为60 cm,伸缩缝位置梁肋厚度均为60 cm;翼缘板靠近梁肋位置厚度为25 cm,湿接缝处厚度为20 cm,中梁预制宽度为170 cm,边梁预制宽度为205 cm。

该项目箱梁标准跨径为20 m,梁高度为1.3 m,跨中梁肋厚度为18 cm,横隔板设3道,伸缩缝位置梁肋厚度均为25 cm;翼缘板靠近梁肋位置厚度为25 cm,湿接缝处厚度为18 cm,中梁预制顶板宽度为240 cm,边梁预制顶板宽度为285 cm,底板宽度均为100 cm。

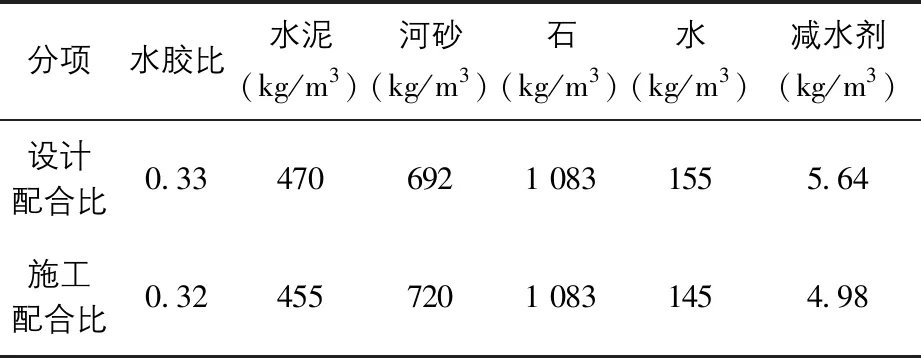

该项目预制梁应用混凝土标号为C50,重力密度=26.0 kN/m3[1],弹性模量=3.45×104MPa。其中,水泥采用P.Ⅱ 52.5的硅酸盐水泥,粗骨料采用连续级配,碎石采用锤击式破碎生产,最大粒径≤20 mm,以防止混凝土浇筑振捣空隙过大,细集料为优质天然河砂。混凝土各种材料配合比如表1所示。

表1 混凝土配合比表[2]

3 预制梁的常规施工步骤

常规工程的一般施工作业步骤为:施工物料准备→梁片预制模板与清理→钢筋预制绑扎与固定安装→波纹管的制作和定位与安装→预制梁片钢筋模板及安装→混凝土浇筑与养生→预应力筋张拉→压浆与钻孔封锚→移梁与存梁。

4 质量通病及其产生原因分析

预制梁的常规方法是存在很多问题的,根据以往的生产施工经验总结如下。

质量通病:外观问题上的蜂窝、麻面、水纹;梁片模板连接处的错台;梁体产生裂纹、裂缝;模板未密封良好导致部分漏浆、离析;几何尺寸不合格(梁长、梁宽、顶板厚度、腹板厚度);预应力钢绞线产生滑丝、断丝;梁片横坡出现问题。

产生原因:模板安装不够紧密产生漏浆;未按图纸正确安装模板造成尺寸不合格;安装时模板未清理干净造成外观蜂窝麻面与水纹;未及时养护或养护不全面造成梁片产生裂纹裂缝;预应力张拉施工不规范造成钢绞线滑丝断丝;梁片模板安装时未按要求调试模板左右高度从而造成横坡问题。

对于如何处理这些通病问题,该项目在预制梁场施工前,分析了所有质量通病产生原因,并针对这些问题逐一撰写解决方案提高项目预制梁的预制质量。

5 质量通病解决方法与防治手段

5.1 钢筋绑扎胎架与波纹管定位卡槽

考虑到因钢筋绑扎间距把握不准确而造成的钢筋间距过大或过小的通病,进而影响预制梁总体质量的情况,在制作钢筋绑扎胎架过程中,预先按照规定要求的钢筋间距定位好卡槽,在绑扎钢筋时便可通过将钢筋放入卡槽,直接定位钢筋,解决定位偏差的问题,保证钢筋间距的合格率。同时,在胎架对应位置标志出对应的波纹管定位高度,通过所给位置精准焊接波纹管定位钢筋,保证波纹管按照要求定位。

5.2 自行式不锈钢液压模板

将普通不锈钢模板拼装好,用连接装置将每个模板连接为一个整体,然后在两片侧模的头部和尾部各加装两个可行走的小台车,通过行走小台车带动整体模板前后移动。小台车上装有液压油缸,将模板运至预制梁台座处,模板高度及平面位置使用油缸调节,以满足施工要求,这就是自行式不锈钢液压整体模板。其特点是使用可移动式的整体不锈钢液压模板,不仅接缝的密贴程度好,而且模板长度调节以及使用拼装都很便捷。与传统吊装式的预制梁侧模相比,液压模板只需要一次安装即可长久使用,避免了重复安拆模板造成的模板连接边缘处的受损情况,基本不会再出现因模板安拆频繁而导致的预制梁表面错台问题。

整个体系安装调试完成即可运行使用,还可以人工通过模板顶部的拉力杆加大紧密程度,侧模系统下的小台车系统可以促使模板纵梁向移动。在施工过程中,液压模板体系不再用龙门吊等设备进行模板吊装,极大地减少安全风险,既降低了成本投入,还提高了梁片质量水平,对于提高预制梁片质量有良好的积极作用。

5.3 护栏钢筋预埋

为保证桥梁护栏的施工质量,在梁场预制边梁梁片时,采用预埋的方式先将护栏钢筋预埋进梁片。具体方法为:在绑扎梁片顶板钢筋时,通过准确定位,在不影响梁片运输的情况下先将护栏的部分钢筋绑扎进顶板钢筋,然后将混凝土整体浇筑进梁片,使之后在绑扎护栏钢筋时有准确定位,保证了桥梁护栏的浇筑质量,使护栏与梁体产生良好连接,从而提升桥梁质量。

5.4 土工布全覆盖养护

该项目地理位置处于北回归线以南,年均气温高达21.6 ℃。由于气温过高,太阳光照时间长,太阳光线强度高,而预制梁养护过程中需要避免阳光曝晒。在预制梁预制完成并初凝后采用土工布对预制梁进行全覆盖,这既是为了使预制梁不会因为长时间曝晒而产生表面裂缝,也是为养护预制梁创造一个良好的保湿条件。对预制梁进行全覆盖后,能保证预制梁的相对湿度与温度处于一个相对稳定的状态。

5.5 智能喷淋装置

预制梁的养护一直是预制梁强度提升的关键因素,而如何控制养护喷淋时间与养护喷水覆盖率一直是一个难以解决的问题。传统的人工洒水方法不仅耗时长,人工投入大,洒水覆盖率还受人工因素影响,导致养护情况不容乐观。该项目在预制梁场建设之前考虑到养护可能存在不全面的问题,在预制场建设过程中同步建设智能喷淋系统,通过监控系统对预制梁养护情况进行实时监控,根据预制梁预制成型后经过的时间长短自动设定程序对梁片进行喷淋。同时喷水孔布设覆盖整片梁,采用自动旋转喷洒,全方位无死角覆盖梁片,减少了对喷淋工作的人工投入,也避免了因喷淋不及时而造成的预制梁温度过高与缺水情况。

5.6 智能张拉

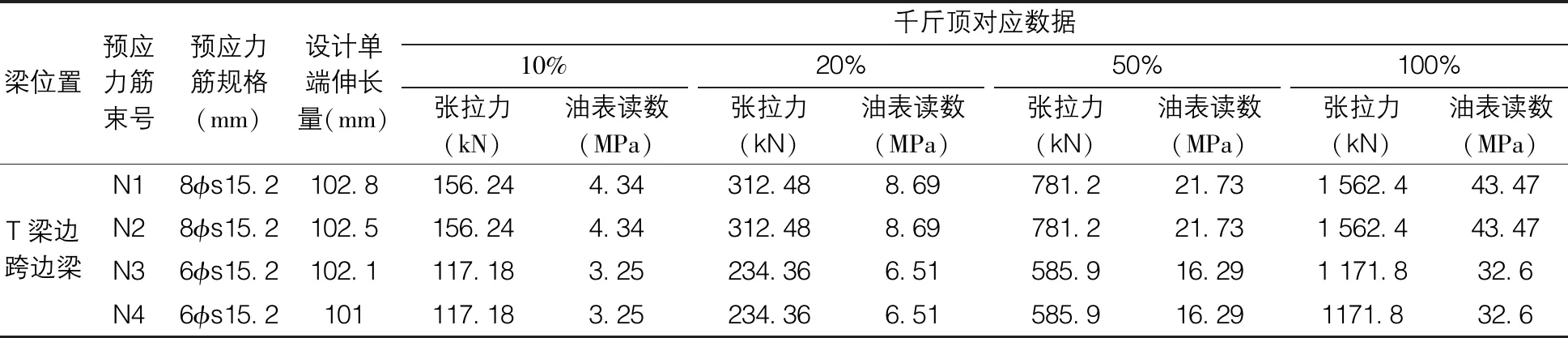

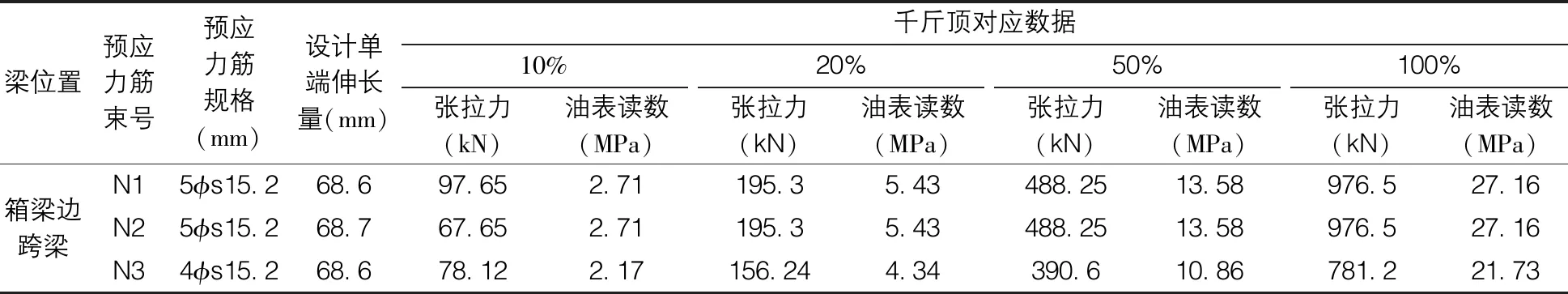

该项目预应力钢束采用标准直径为φs15.2(1×7)mm高强度低松弛钢绞线,面积为A=140 mm2,抗拉强度标准值fpk=1 860 MPa,抗拉设计强度fpd=1 260 MPa[2],张拉控制应力为1 395 MPa,1 000 h后应力松弛率≤2.5%,钢绞线弹性模量Ep=1.95×102MPa。每束施加张拉力的顺序为:0→10%→20%→50%→100%。30 m预制T梁张拉顺序为:N2→N3→N4→N1;20 m箱梁张拉顺序为:N1→N2→N3。项目根据施工现场千斤顶标定证书中给出的线性回归方程,计算相关张拉参数时油表读数,指导现场施工,计算结果如下页表2~3所示。

梁片的预应力体系一直是影响梁片预制质量的关键因素,而张拉误差一直是困扰预应力施工的严重问题。对此,项目采用了最新的智能张拉系统,其由系统主机、千斤顶及油泵构成,主要控制方式是控制张拉力及核对标准钢绞线伸长量。系统可应用压力传感器连续采集实际额定工作压力数据、钢绞线的实际伸长量与回缩量等各种相关测量数据,送至主机,接着进行数据自动整理与分析判断,这时张拉设备接受系统指令,实时地、动态地调整各电机单元的运行参数,自动实现调控张拉力电机,实时精准掌握张拉力和加载运行速度,自动实现所有张拉过程。这就保证了张拉施工不会产生张拉不足或者张拉过度的情况,基本消除钢绞线滑丝与断丝的可能性。

表2 T梁张拉数据表

表3 箱梁张拉数据表

5.7 智能压浆

传统设备压浆情况工作原理为:将真空泵放到孔道一端,管道抽真空后,孔道负压在0.1 MPa左右,之后用压浆机在孔道另外一侧以正压力0.5~0.7 MPa将水泥浆压入孔道,不仅增加孔道灌浆密实度,而且还能将水分以及气泡对预应力筋的影响降到最低。

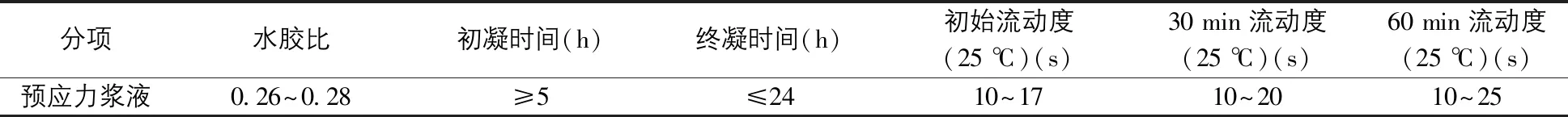

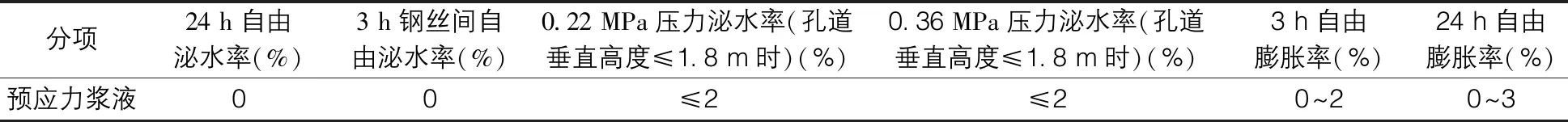

预应力压浆浆液的性能指标见表4、表5[3]。

表4 压浆性能指标1表

表5 压浆性能指标2表

管道压浆施工是保护预应力钢绞线免遭水与空气锈蚀,保证构造物使用耐久性的有效途径。预应力筋依靠注入的水泥浆与周围的梁体混凝土结合成整体,加强锚固装置的整体稳定性,以增强预制梁自身强度及抗压裂能力,若预应力管道压浆不密实,将严重影响结构物的使用耐久性。智能压浆系统主要有系统主机、测控系统和压浆系统三大部分。由预应力管道、制浆机和压浆泵构成的回路内持续循环中,管道里的空气可以通过压浆浆液排出,而且能够及时显示管道堵塞等状况,通过加大压浆机压力,冲入孔道内,排出其中如残留混凝土等的各种杂质,消除可能造成压浆不密实的各种因素。通过操作系统实时监测浆液的水灰比与注浆压力,调整浆料与水的比例和压力泵的压力,从而保证水胶比和注浆压力均处于压浆工作的施工标准范围内,确保预应力筋可通过水泥浆与预制梁片结合成一个整体,保证梁片的结构耐久性。

6 结语

预制梁作为最主要的桥梁结构,在常规桥梁的建设中扮演着极其重要的角色。由于施工方法、材料质量、环境条件等多种因素的限制,预制梁质量通病直到现在仍难以彻底解决,在施工中需提高警惕,注意从每一施工步骤中发现可能产生的质量问题,并尽可能地利用新技术、新工艺、新设备等去解决问题,把质量通病扼杀在摇篮里。同时,在日常的生产施工中,注意按规定方案施工,杜绝人为因素造成的预制梁施工质量问题。