基于面胞-内胞建模的三维编织复合材料冰球撞击分析方法及验证

赵子豪, 刘璐璐, 徐凯龙, 罗 刚, 赵振华, 陈 伟

(1.南京航空航天大学 能源与动力学院 航空发动机热环境与热结构工业和信息化部重点实验室,南京 210016;2.南京航空航天大学 机械结构力学及控制国家重点实验室,南京 210016)

三维编织复合材料是一种先进的编织型复合材料,由于其不存在分层结构,可以有效避免传统复合材料常见的分层损伤,剪切性能和纵向拉伸压缩性能均强于层合复合材料。三维四向复合材料的纵向拉伸强度更是比层合复合材料高出一倍有余[1],因此被广泛应用于航空航天领域[2]。在航空器结构中,特别是飞机风挡和发动机叶片等部位,在航空器飞行过程中易受到冰雹、鸟类等外物撞击,因此近年来国内外研究者们对受撞击部位复合材料的抗冲击性能进行了广泛研究。

Jenq 等[3]对玻璃纤维/环氧树脂四步法三维编织复合材料进行了弹道极限研究,分别开展了准静态实验和弹道冲击实验,并使用有限元仿真软件进行了仿真,验证后可以对弹道冲击实验进行预测。徐静怡等[4]对不同厚度的Twaron/环氧三维编织复合材料进行了弹道冲击实验,观察了其宏细观损伤情况,总结破坏模式主要为正面的纤维压缩、剪切破坏和反面的纤维拉伸破坏。Li 等[5]对三维五向碳/酚醛编织复合材料使用霍普金森杆进行了高应变率压缩实验,结果表明,应力应变曲线呈现出明显的非线性特征,材料本身表现出明显的应变率强化效应,材料损伤和失效模式也会随着应变率变化。Sun 等[6]使用落锤实验装置对碳/环氧三维编织复合材料进行了低速冲击实验,并编写了自定义材料模型,成功预测了材料的冲击响应和应力波传递。谭焕成等[7]针对三维四向编织复合材料建立了宏观连续介质损伤模型,进行了钢珠高速冲击有限元仿真,并通过实验验证了其可行性和有效性。黄雄[8]针对三维四向编织复合材料进行了明胶鸟冲击实验,并总结了不同冲击位置对靶板损伤的影响。Li 等[9]针对三维编织复合材料建立了细观有限元模型,用仿真和实验的办法研究了低速冲击下材料的动态响应和失效机理。苏蕴荃等[10]提出了一种单胞模型的构建方法,并进行了单胞抗冲击性能的研究。

Mcnaughton[11]对冰雹高速冲击合金平板进行了实验研究,总结了不同速度、不同冲击角度的影响。Dorris[12]建立了考虑压力敏感性的冰球材料碎裂模型。Kim[13]进行了冰弹冲击复合材料层合板的实验和仿真研究,发现冲击能量高于材料失效阈值时,层合材料会产生多种失效模式。Carney 等[14]建立了一种高应变率下带损伤的冰球材料模型,可应用于高速冲击问题中。Tippmann 等[15]提出了一种考虑应变率效应的冰球材料模型,并进行了实验验证。莫袁鸣等[16]针对复合材料层合板进行了冰球冲击实验和数值仿真,分析了不同参数变化对复合材料层合板损伤的影响。Mobasher 等[17]针对冰雹提出了一种基于应变率相关的黏塑性模型,使用霍普金森杆实验对模型参数进行了标定,并开展了冲击平板实验,验证了模型及模型中各参数的影响。

三维编织复合材料在航空发动机中的主要应用场景为风扇叶片,而风扇叶片易受到冰雹高速冲击,在内部出现不可视的损伤,因此本工作针对三维四向编织复合材料进行了冰球高速撞击实验和仿真研究,以确定三维编织复合材料受冰球冲击后的损伤特性。首先开展了冰球高速冲击实验,然后结合面-内胞三维四向编织复合材料宏观本构模型和平滑粒子流动力学(smooth particle hydrodynamics,SPH)方法进行数值模拟,验证仿真的准确性。随后采用仿真方法分析冰球冲击速度、冲击角度和复合材料平板厚度对复合材料损伤的影响。

1 三维四向编织复合材料冰球撞击实验

1.1 试件

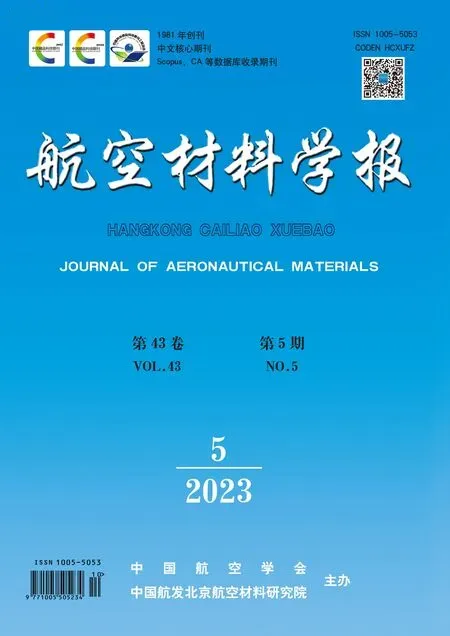

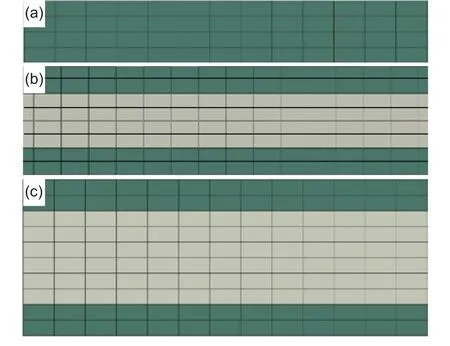

试件为四步法编织的碳/环氧三维四向编织复合材料。图1 为三维编织复合材料的内胞和面胞细观几何结构[18],可以看出其内部纱线的走向有所不同,因此不同区域的力学性能也有所不同。试件由天津工业大学复合材料研究院生产,材料中碳纤维使用日本东丽公司生产的T700 碳纤维,纤维束规格为12K,基体材料使用TDE86 环氧树脂。试件尺寸为380 mm×180 mm×4 mm。材料的纤维体积分数55%,编织角均为20°。

图1 三 维 四 向 编 织 复 合 材 料 单 胞 的 内 部 纱 线 几 何 结构[18] (a)内部晶胞;(b)表面晶胞Fig.1 Yarn geometry structure models in unit-cell of 3D fourdirectional braided composites[18] (a)interior unitcell;(b)surface unit-cell

自然界冰雹为多晶冰结构,内部含有不均匀气泡,但较难收集,尺寸也无法做到规则,因此采用人工方法进行冰球制造。为模拟和自然情况相近的情况,首先使用蒸馏水在–20 ℃以下温度进行冻制,之后用碎冰机将其制成碎冰,使用电子秤称量出合适的质量,放入特制模具中进行压制处理,制成冰球,再放入–20 ℃冰箱中保存48 h 备用。根据航空发动机吞冰实验的国军标GJB 24—1987 中的规定,冲击实验中采用的冰球直径为50 mm,冰球密度采用850 kg/m3,根据密度推算冰球质量为55.6 g,控制其质量误差在2%以内。

1.2 实验设备

试件的固定方式为两端固支。夹具设计为4 块长方体,两两相同,并对试件打孔,使用螺栓分别通过两块压板穿过复合材料板两侧与三角形支撑进行装夹配合,压板材料为经过发黑处理的45 号钢材。

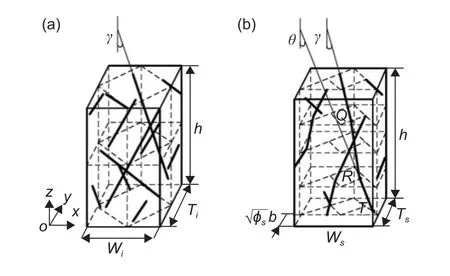

冰球高速冲击实验在本课题组自行建立的100 mm 空气炮冲击实验系统中进行。本系统的发射原理是利用气瓶或空气压缩机提供高压气体,气体通过管道充入气室,气室压力达到指定数值后触发电磁阀,高压气体在炮管内膨胀推动弹托和弹体高速发射,经过弹托分离器后弹体和弹托分离,冲击过程完成。图2 为实验系统示意图,完整系统中除空气炮外,还包括高速摄影仪、补光灯等。

图2 自建的100 mm 空气炮冲击实验系统示意图Fig.2 Schematic diagram of self-built 100 mm air gun impact experimental system

2 冰撞击数值模拟

2.1 有限元模型

ABAQUS 是工程中常用的有限元计算软件,其显式求解器ABAQUS/Explicit 被广泛应用于冲击动力学领域。为保证仿真结果的准确性,根据实验情况在ABAQUS 中进行有限元模型的构建并对实验设置了相同的约束,对板的两侧40 mm 位置的表面单元进行了全方向的位移固定约束,如图3所示。

图3 有限元模型边界条件Fig.3 Boundary conditions for finite element models

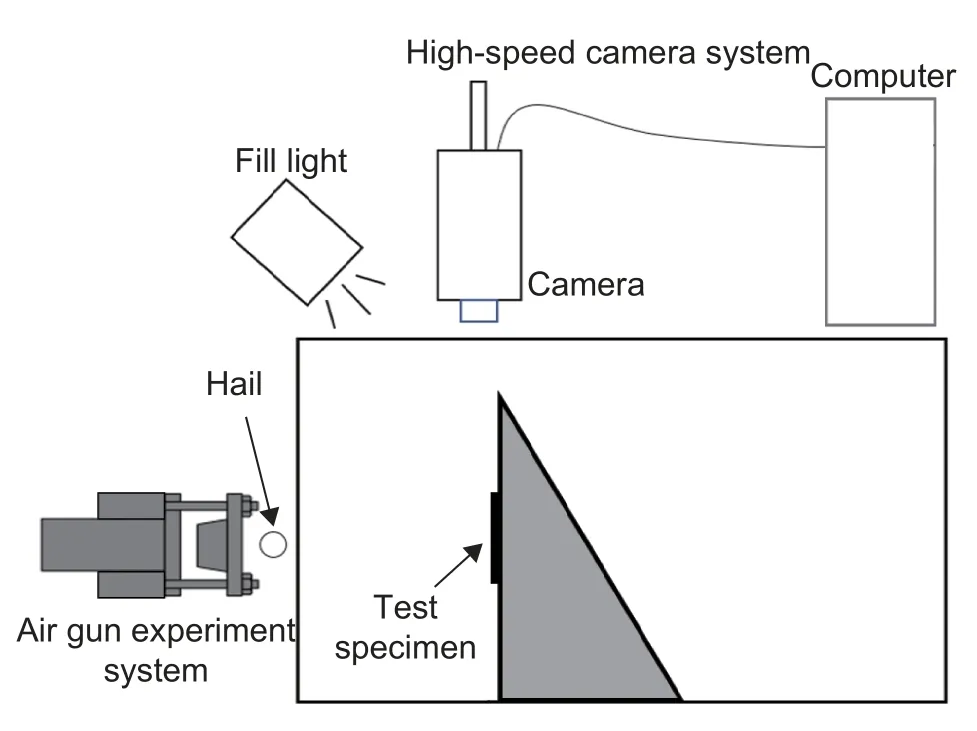

采用SPH 方法建立冰球模型,SPH 方法是一种无网格纯Lagrange 法,将网格模型转变为粒子模型,使用插值方法确定粒子间的相互作用,冰球模型如图4 所示。孟卓等[19]的仿真结果表明,SPH 方法相比于传统Lagrange 法和ALE 法的计算结果更准确,且计算效率高,能有效地仿真冰球在冲击实验中出现的大变形和流变特性,可以广泛应用于冰球高速冲击的仿真。

图4 冰球有限元模型Fig.4 Finite element model of ice-ball

复合材料板有限元模型采用Lagrange 法建立,首先建立尺寸为380 mm×180 mm 的平面层,并在试件切孔位置对应做孔,划分二维单元,共划分66840 个四边形网格单元。沿厚度方向对二维单元进行拉伸即可获得三维六面体网格单元,每一层单元厚度为0.5 mm,针对不同厚度的试件分别建立三种不同单元层数的有限元模型,厚度2 mm 为4 层单元,厚度4 mm 为8 层,厚度5 mm 为10 层六面体网格单元,平板厚度方向的截面图如图5 所示。假设单侧面胞厚度为1 mm,则厚度为2 mm平板整体均由面胞构成,整体赋予面胞材料模型,厚度4 mm 平板中则将中间四层单元赋予内胞材料模型,厚度5 mm 平板同理,中间六层单元赋予内胞材料模型,上下表面共四层单元赋予面胞材料模型。

图5 厚度方向网格区域划分 (a)2 mm;(b)4 mm;(c)5 mmFig.5 Sections in thickness direction (a)2 mm;(b)4 mm;(c)5 mm

2.2 冰球材料模型

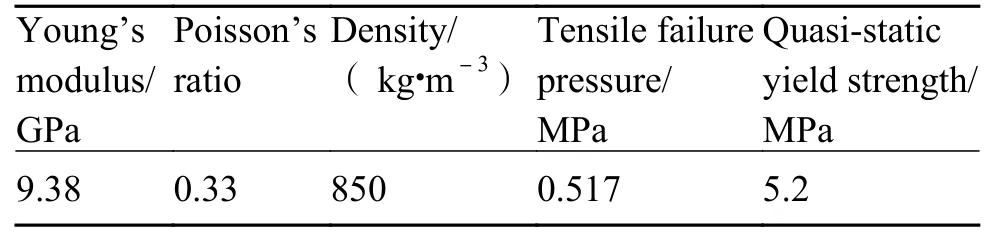

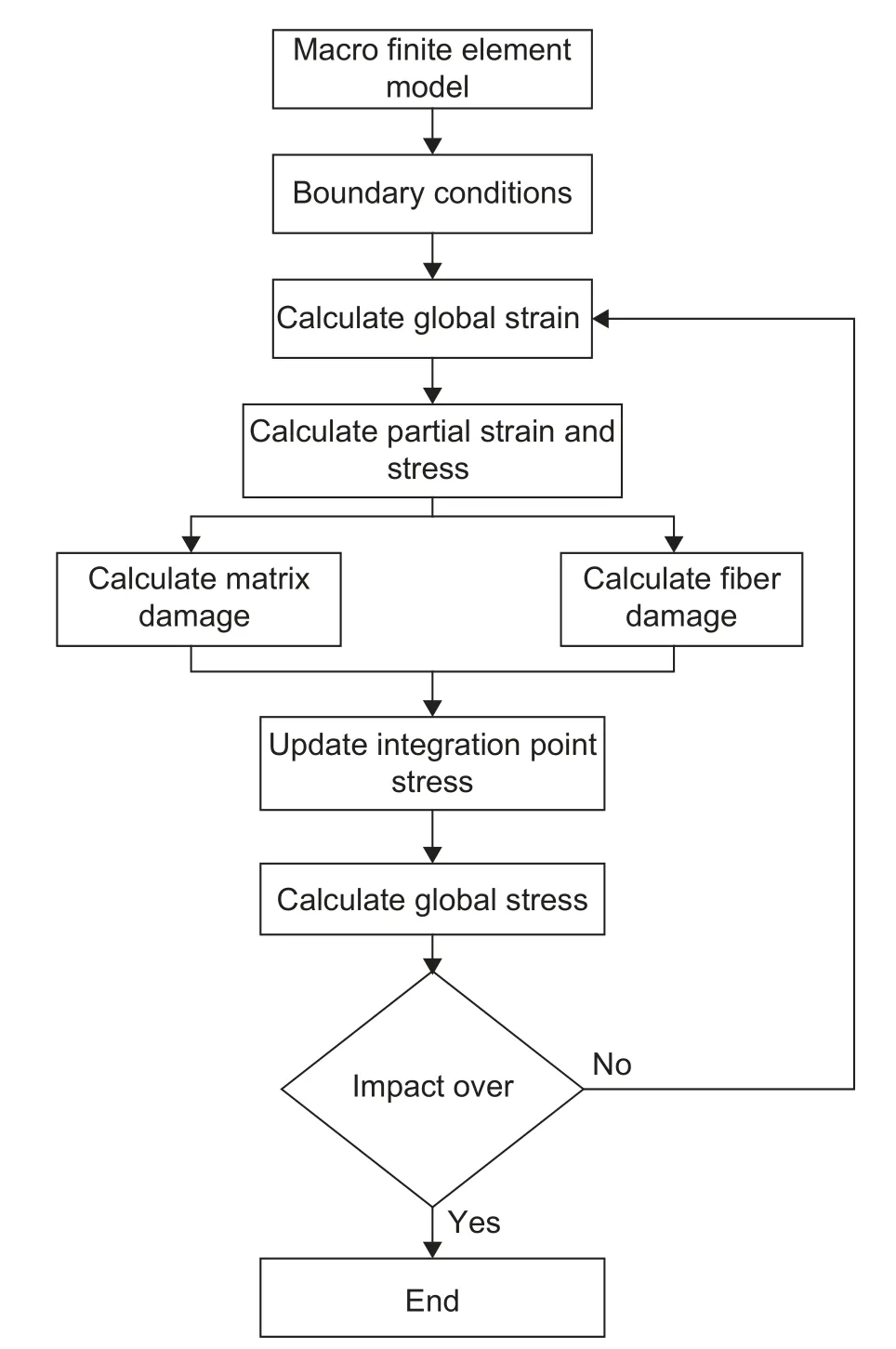

高速冲击中,冰球材料参数与应变率有较大的关系。本工作冰球的材料模型使用的是Tippmann等[15]提出的考虑应变率效应的冰球材料本构模型,冰球的基本力学性能参数和应变率强化曲线参数分别如表1[15]和表2 所示。

表1 冰球材料参数[15]Table 1 Material properties of ice-ball[15]

表2 冰球屈服强度的应变率强化参数Table 2 Strain rate dependent yield strength of ice-ball

2.3 三维编织复合材料宏观本构模型

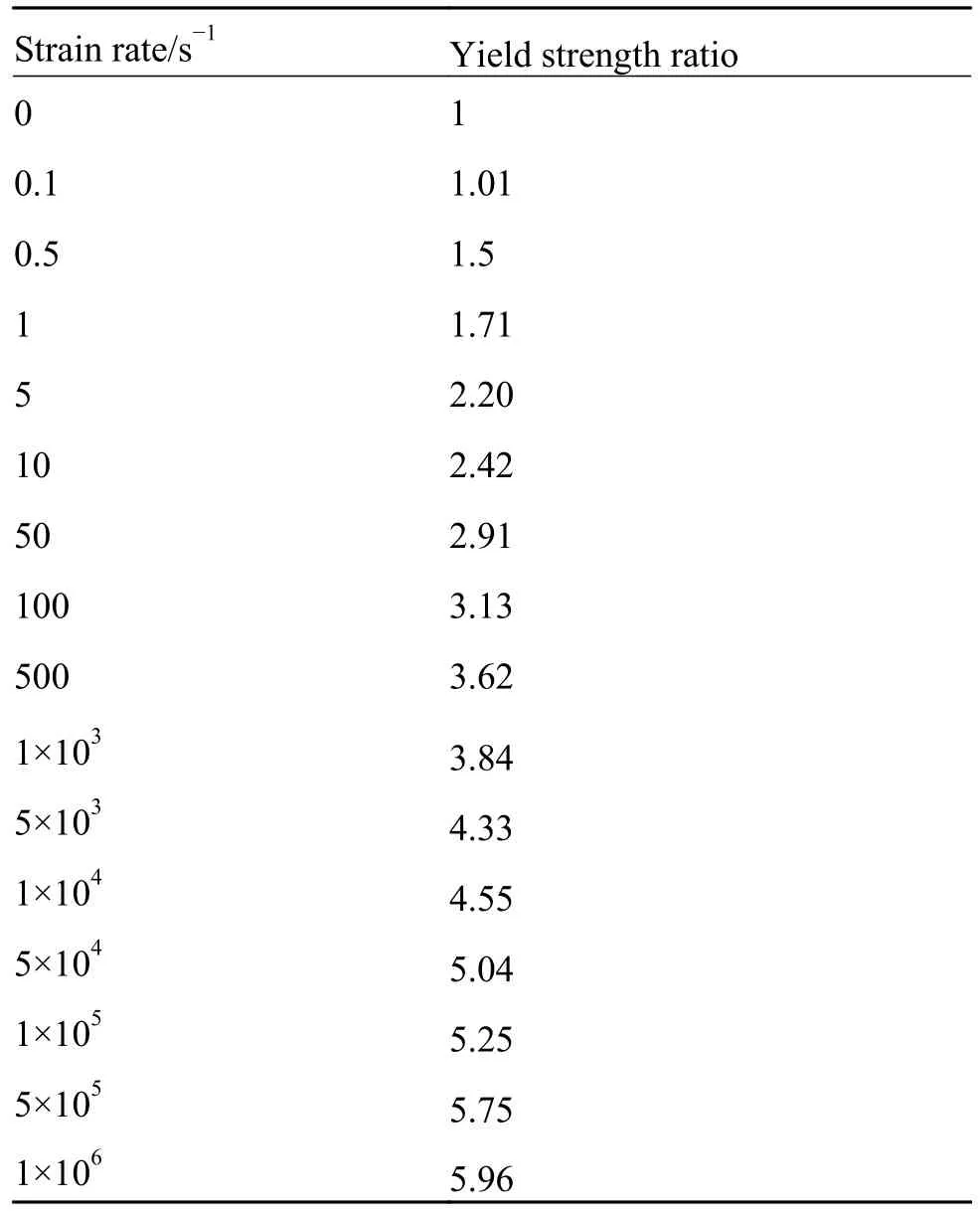

使用细观尺度对三维编织复合材料进行建模计算,不但难度较高而且计算效率极低,因此在大尺寸构件上,忽略复合材料内部复杂结构,将其视为宏观均质材料。本工作采用的材料模型为Xu 等[20]建立的基于基体双线性损伤模式,考虑不同区域单胞力学性能的三维四向编织复合材料宏观本构模型。这一材料本构模型基于多尺度方法建立,材料的微观力学性能通过均质化的方法传递到单胞,将其作为微观尺度和宏观尺度间的桥梁,最终通过赋予不同单胞区域材料参数进行计算,这一三维四向编织复合材料的本构模型由ABAQUS 中的用户自定义材料程序实现,计算流程图如图6 所示。

图6 计算流程图Fig.6 Calculation flow chart

在这一本构模型中,基体采用双线性损伤理论模型进行损伤判定,纤维束采用Tsai-Wu 强度准则进行损伤判定,计算步中基体若产生损伤,会相应地进行刚度折减,纤维束损伤则会判定失效模式并进行刚度折减。本实验采用的三维四向编织复合材料基体材料为TDE86 环氧树脂,纤维束为T700-12K 碳纤维,两种材料的材料参数分别列于表3[21]和表4[22]中。

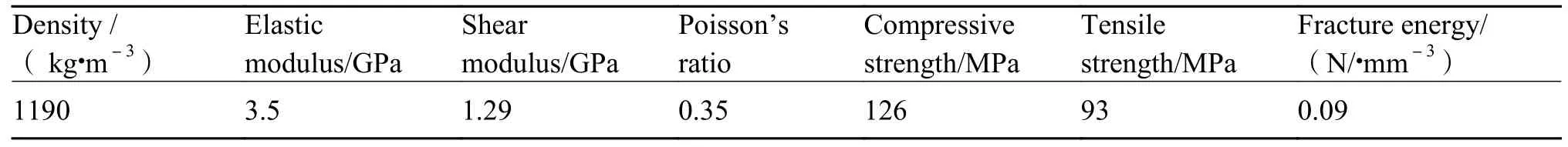

表3 TDE86 环氧树脂材料参数[21]Table 3 Material properties of TDE86 epoxy resin[21]

表4 T700-12K 碳纤维材料参数[22]Table 4 Material properties of T700-12K carbon fiber[22]

3 结果与讨论

3.1 实验结果

分别使用100、150、200 m/s 三种不同冲击速度冰球进行实验,发射速度由空气压力确定,存在一定误差(表5)。

冲击速度100 m/s 三组实验平均冲击速度为105.3 m/s,平均冲击能量为307.90 J,冲击速度方差10.89,冲击能量方差366.76;冲击速度为150 m/s的三组实验平均冲击速度为151 m/s,平均冲击能量为633.11 J,冲击速度方差为0,冲击能量方差为0.29;冲击速度为200 m/s 的实验中,高气压导致冰球发生碎裂,因此只完成了一组实验,冲击速度为191 m/s,冲击能量为1019.64 J。

冲击速度为100 m/s 的三组实验工况分散性较大,是因为冰球质量有轻微增加,因此100-2 和100-3 的发射压力为0.2 MPa,比100-1 的发射压力0.19 MPa 略有增加,导致实验冲击速度比预计的冲击速度产生了较大的增加,出现分散性。

使用高速摄影系统对冰球冲击复合材料平板的过程进行了记录。冰球在接触到复合材料平板后冰球自身发生开裂,随后内部裂纹发生扩展,最终整体流变完全破碎;而复合材料平板先发生后弯,变形至最大位移处时开始向回振荡,振荡结束后静止在一个后弯位置。

三组实验中的复合材料试件均出现了不同程度的后弯,而随着冲击速度的增加,复合材料板的损伤形式出现了一定变化。101 m/s 冲击速度下,平板表面基本无损伤,平板中间出现轻微后弯;151 m/s 冲击速度下,平板后弯趋势比101 m/s 更大,平板迎弹面出现微小裂纹,裂纹垂直于纤维方向;191 m/s 冲击速度下,平板的整体后弯趋势更加明显,迎弹面出现基体脱粘,背弹面表面纤维束发生了断裂。

复合材料内部容易出现基体脱粘和分层等宏观不易观察到的损伤,且本次实验中试件宏观损伤较轻微,因此选择工业CT(industrial computerized tomography)系统对冲击实验后平板进行无损检测。三种不同速度冰球冲击后复合材料板内部沿厚度方向的各层损伤如图7 所示。

由图7 可以发现,冲击速度为101 m/s 时,试件内部损伤极小,只出现了很轻微的脱粘,冲击速度为151 m/s 时,基体脱粘的程度有所提高,出现在冲击点附近位置,沿厚度方向损伤程度逐渐衰减,平板表面和厚度1 mm 处的损伤相对较大,而冲击速度达到191 m/s 之后,出现了纤维束的轻微损伤,损伤位置出现在平板受冲击背侧,损伤程度比101 m/s和151 m/s 的情况严重,而表层的损伤相对之前较轻微,平板整体的后弯情况也更严重一些。

3.2 有限元模型验证

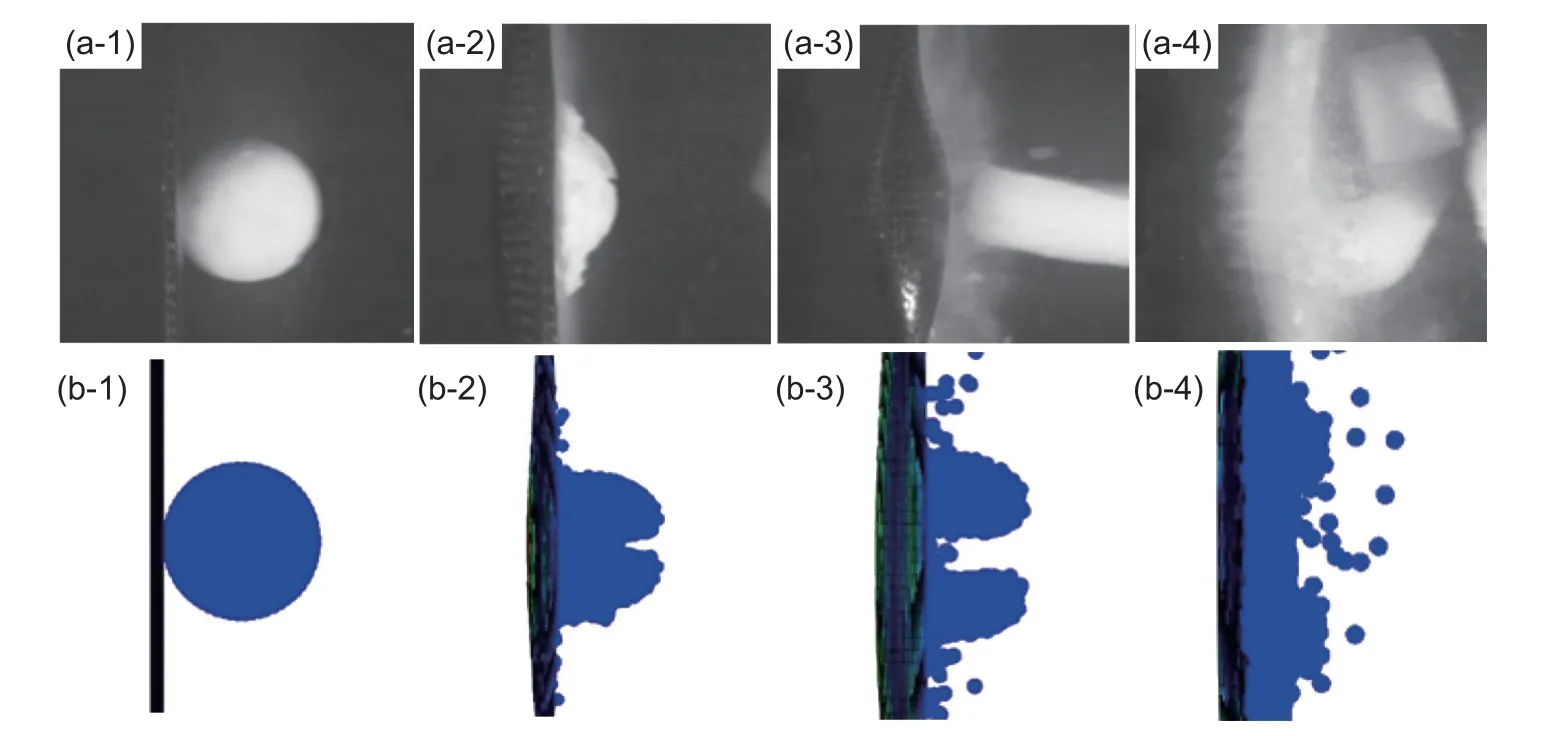

图8 为冲击速度150 m/s 工况下数值仿真中冰球冲击复合材料板的过程与实验高速摄影采集图像的对比。仿真冲击过程与实验过程相同。冰球在接触试件后首先发生破碎,板件发生后弯,未装夹的两侧向内收缩变形,而后开始回弹振动。

图8 冲击速度150 m/s 冲击过程不同时刻仿真与实验图像 (a)实验;(b)仿真;(1)0 ms;(2)0.3 ms;(3)0.65 ms;(4)1.25 msFig.8 Simulation and experimental images of impact process at different time with an impact speed of 150 m/s (a)experiment;(b)simulation;(1)0 ms;(2)0.3 ms;(3)0.65 ms;(4)1.25 ms

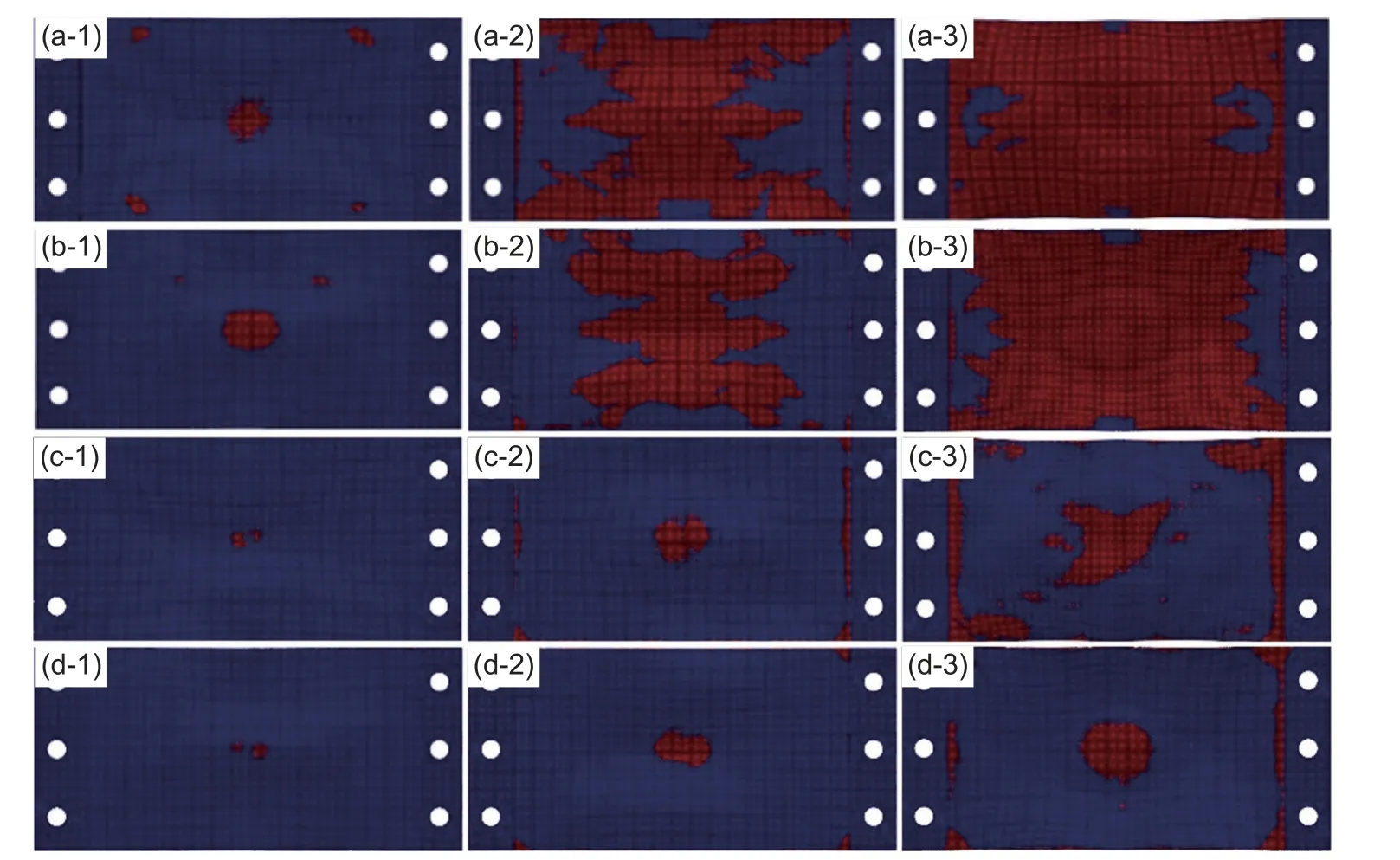

数值计算中三维编织复合材料平板冲击后的损伤通过单元删除和用户自定义本构程序中的状态变量进行表征。在几种不同冲击速度下复合材料板内胞区域和面胞区域由状态变量表征的基体损伤情况分别如图9 所示,图中红色部分表示基体损伤,蓝色则为未损伤。在自定义本构模型中,四个方向的纤维束也有对应的损伤变量表征,但三种不同冲击速度下的仿真中均未出现纤维束的损伤。

图9 各工况基体损伤情况 (a)前侧表面;(b)后侧表面;(c)前侧内部;(d)后侧内部;(1)101 m/s;(a)151 m/s;(3)191 m/sFig.9 Damages of the matrix under different conditions (a)front surface;(b)back surface;(c)front interior;(d)back interior;(1)101 m/s;(2)151 m/s;(3)191 m/s

将仿真得到的损伤图与实验后的工业CT 扫描图进行对比,可以发现仿真得到的损伤图冰球冲击三维编织复合材料基本只出现基体损伤,纤维束几乎无损伤,仿真中191 m/s 高速冲击下,基体的损伤面积极大,同时边缘夹持端也会出现应力集中现象,导致出现损伤;但CT 扫描中看到的主要损伤形式为基体和纤维束的脱粘,基体破碎出现的较少、夹持端边缘处仅外表面出现一条白线,无内部损伤,这是由于三维四向编织复合材料的宏观本构模型中考虑基体和纤维束破坏失效为主,针对脱粘这一损伤形式未做考虑。

由各仿真工况下的基体面积损伤对比可以看到,迎弹面的基体损伤面积要显著大于背弹面;提高冲击速度会导致基体损伤面积急剧上升,迎弹面的面胞基体损伤面积要比迎弹面内胞的损伤面积大,而背弹面的面胞基体损伤也要大于背弹面内胞的基体损伤,也就是面胞区域的损伤总大于内胞区域损伤,这是由于两个不同单胞区域中具有不同的编织角,因而面胞的力学性能较内胞差[23]。

3.3 不同冲击角度对损伤的影响

为探究冰球不同冲击角度对复合材料板损伤的影响,分别建立了30°和60°冰球冲击复合材料板的有限元模型,冰球冲击速度选择为151 m/s,两种冲击角度的冲击过程如图10 所示。

图10 冲击速度151 m/s 冰球斜撞击平板过程 (a)撞击角度30°;(b)撞击角度60°;(1)0 ms;(2)0.18 ms;(3)0.36 ms;(4)0.54 msFig.10 Impact processes of oblique plate impacted by ice-ball with velocity of 151 m/s (a)impact angle 30°;(b)impact angle 60°;(1)0 ms;(2)0.18 ms; (3)0.36 ms;(4)0.54 ms

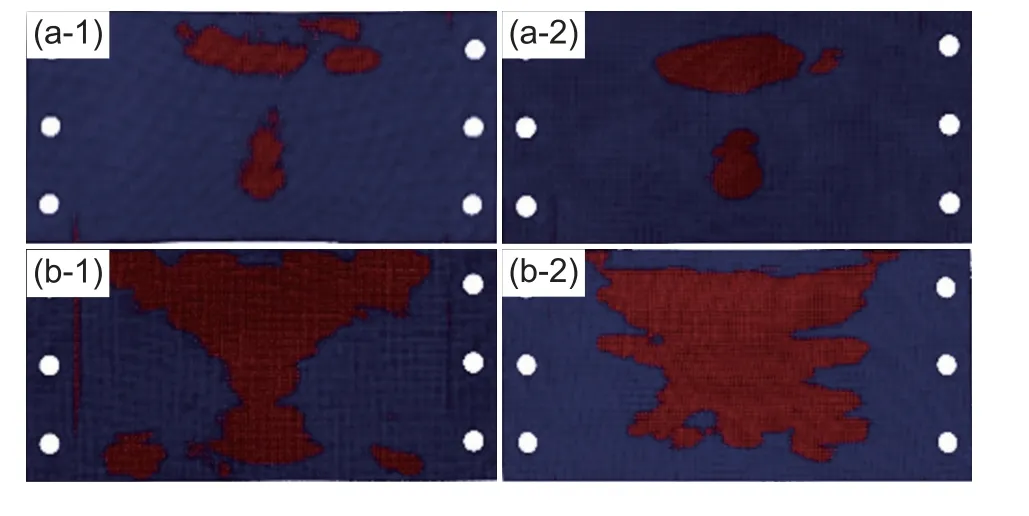

斜撞击后平板基体损伤情况如图11 所示,随着冲击角度的降低,基体损伤的面积出现了明显降低,随着冰球沿平板的滑行破碎,损伤面积会逐渐变大;基体损伤最严重的区域由垂直撞击时的冲击点处有所上移,通过观察冲击过程可以看出,这是由于冰球的主要破碎位置有一定的上移,冲击角度越小,位置越靠上。

图11 斜撞击平板损伤情况 (a)30°;(b)60°;(1)前侧表面;(2)后侧表面Fig.11 Damage of oblique impact plate (a)30°;(b)60°;(1)front surface;(2)back surface

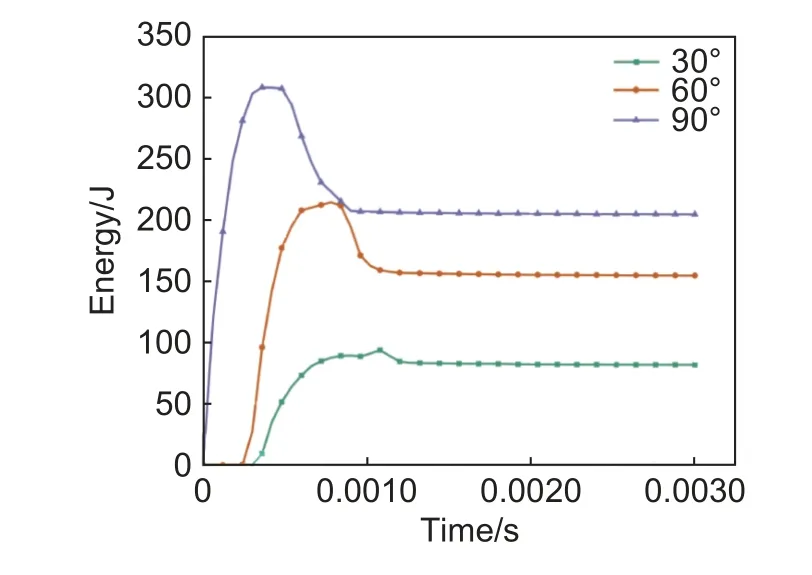

图12 为仿真中复合材料平板的总能量随时间变化的能量-时间曲线。由图12 可以看出,垂直撞击时,平板吸收了最多的能量,随着冲击角度降低,能量吸收也随之降低,因而损伤面积随角度变化出现了变化。

图12 不同冲击角度下平板总能量变化Fig.12 Variations of the total energy absorbed by plates at different impact angels

3.4 复合材料板厚度对损伤的影响

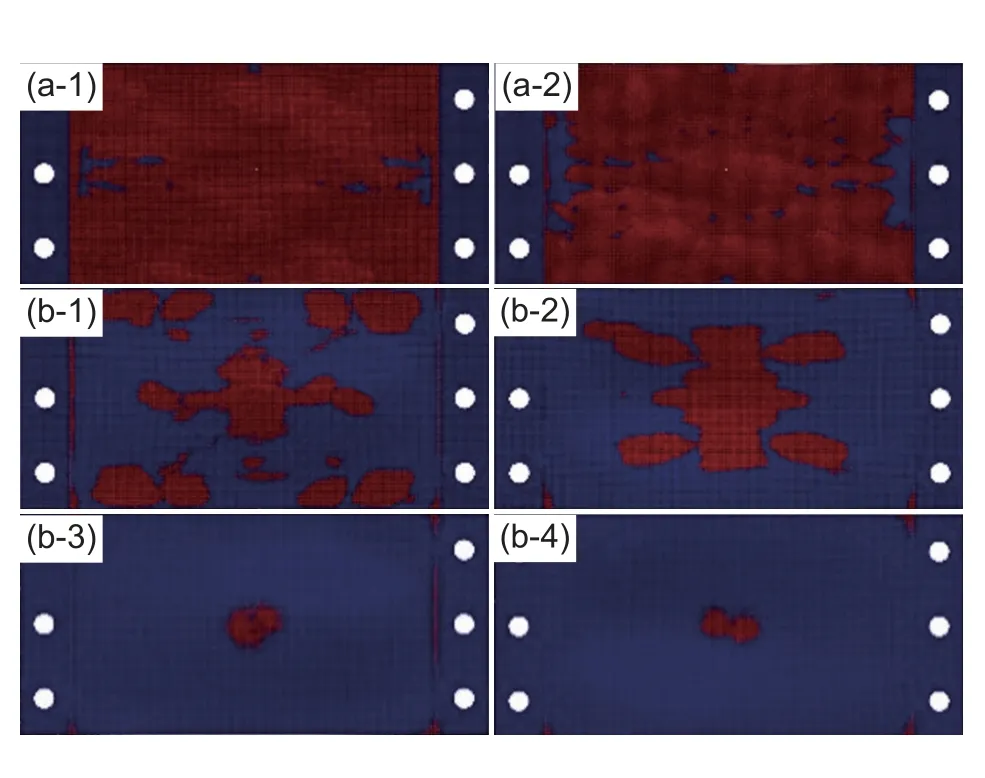

为探究不同厚度的三维编织材料受冰球冲击的损伤区别,对厚度为2、4 mm 和5 mm,长宽为380 mm×180 mm 的复合材料板建立有限元计算模型,计算模型中的边界条件设置均相同,冰球的冲击速度设为151 m/s,各工况平板的基体损伤见图13。

图13 不同厚度平板冲击后基体损伤 (a)2 mm;(b)5 mm;(1)前侧表面;(2)后侧表面;(3)前侧内部;(4)后侧内部Fig.13 Matrix damages after impact with different thicknesses (a)2 mm;(b)5 mm;(1)front surface;(2)back surface;(3)front interior;(4)back interior

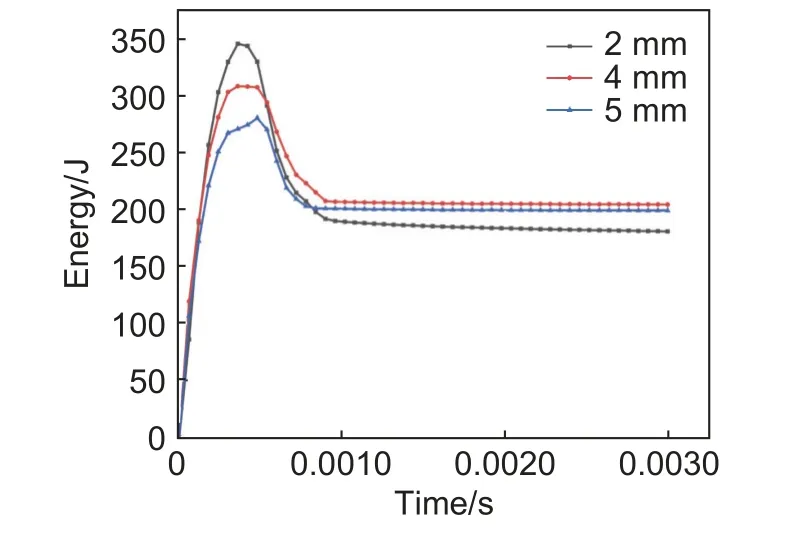

通过损伤面积对比可以看出,平板厚度提高会有效减少基体的损伤面积。图14 为平板所吸收能量与其厚度的关系。由图14 看出,2 mm 厚度平板吸收的能量峰值最高,随着厚度增加,吸收总能量的峰值逐渐降低;2 mm 厚度平板的剩余能量最低,4 mm 厚度的剩余能量最高,这说明提升厚度可以提高吸收能量的能力,但厚度为5 mm 的平板最终吸收能量低于厚度为4 mm 的平板,这是由于提升厚度的优势会表现在可以承受更高速度的冲击,因而在较低速度下,厚度为4 mm 的平板吸能表现要好于5 mm。

图14 不同厚度平板吸收能量变化Fig.14 Variations of the total energy absorbed by plates with different thicknesses

4 结论

(1)冰球高速冲击三维四向编织复合材料后,材料出现的主要损伤形式为基体脱粘、基体开裂和纤维束断裂。

(2)当未出现纤维束的断裂时,复合材料板在冰球冲击后迎弹面的损伤一般要大于背弹面损伤,内胞区域的损伤要显著小于面胞区域。

(3)斜撞击的冲击角度对损伤面积和损伤位置均有影响,随着冲击角度降低,损伤面积也会随之减小,斜撞击时,平板的主要损伤位置出现在冰球完全破碎位置而不是冲击中心处。

(4)增加复合材料板的厚度能够提高复合材料板的抗冲击能力和能量吸收能力。