电机定子绕组新型真空浸漆设备的设计研究及应用

杨祯祥

(华亭煤业集团有限责任公司矿山机械公司,甘肃 华亭 744100)

1 概述

电动机是工业生产常用的动力设备,将电能通过电动机转换为机械能,从而带动其他附属装置完成生产需求的工作。煤炭生产过程,尤其井工煤矿,电动机提供的原动力占95%以上,且井工煤炭生产中采用电动机必须为防爆电机,电动机的功率较其他行业更大。电动机的损坏大部分是因为定子线圈损坏,只有一小部分因壳体等其他部件损坏,同时小型电机维修价值普遍不高,在小型电机损坏后,均会购买新电机进行替换,而超大型、大功率电动机损坏,壳体等均完好,直接报废损坏的电动机,显然会浪费很大的资金及资源,通常会将超大型、大功率电动机进行维修,该型电动机维修主要还是进行电机电子绕组维修,将绕组重新进行缠绕,或者直接进行浸漆烘干维修。电机定子绕组浸漆是电机维修中必不可少的工序,且浸漆的质量直接影响电机的安全使用时间和质量。目前绕组浸漆时有直接采用人工浇灌绝缘漆的方法,人工使用盛放绝缘漆器皿,在开放的环境中对电机定子绕组进行浇灌浸漆,虽然操作简单,但其浸漆质量差。还有电机定子绕组整体浸漆所使用的传统复合真空浸渍设备,存在以下问题:(1)绝缘漆浸渍罐容积大(直径1.4m),浸漆时将电机定子绕组及外壳完全浸没在绝缘漆中,需要绝缘漆大约2t。(2)旧电机定子绕组外壳清理难度大,有时清理不彻底会污染绝缘漆。浸漆后所剩余绝缘漆无法取出保存,绝缘漆长时间在浸渍罐中静止存放,由于干燥造成绝缘漆黏度上下层不均匀或凝固,下次工作时无法使用,造成绝缘漆浪费,尤其在电机维修任务不饱满的情况下浪费更严重。(3)设备操作工序烦琐,操作人员劳动强度大。

使用的传统复合真空浸渍设备,在电机维修时,定子绕组与电机外壳无法拆卸分离,只能整体进行浸漆。(1)浸漆时,需要对电机外壳进行打磨、除锈、去除污物,工作量大,工序烦琐,劳动强度大;(2)定子绕组和电机外壳作为整体进行浸漆时,所需的浸漆罐大,需要大量的绝缘漆;(3)由于外壳附带的污物、残漆、锈渍都会进入绝缘漆内,导致绝缘漆污染,影响浸漆质量,造成绝缘漆重复利用率低,绝缘漆浪费。基于以上问题研制了电机定子绕组新型真空浸漆设备。

2 电机定子绕组真空浸漆设备整体设计思路及工作流程

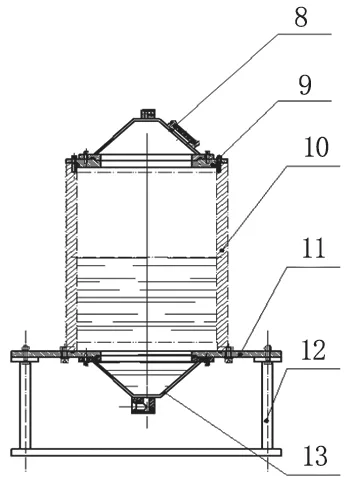

电机定子绕组真空浸漆设备连接总装图1 所示。

图1 电机定子绕组真空浸漆设备连接总装图

该新型电机定子绕组浸漆设备包括双向泵、真空泵、电机定子壳体、转换法兰、上下连接盖组件、球形截止阀、快接式高压胶管、密封圈等组成。

以电机定子绕组外壳为盛放绝缘漆的浸漆密封体,在两端设计配置连接盖,组成相当于传统浸漆设备的浸漆罐;并在连接盖与电机壳体之间增加一个转换法兰,方便适用于型号不同的电机维修。为保证良好的浸漆密封条件,在连接盖与法兰、法兰与电机壳体之间均采用密封圈进行密封,在转换法兰与连接盖之间连接时选用螺钉连接,并在转换法兰上攻非通透螺纹孔。为达到绝缘漆能来回抽送,选用双向泵通过胶管与密封体下端连接(即与下连接盖相连),选用真空泵通过胶管与密封体上端连接(即与上连接盖相连);下连接盘为方便浸漆结束时从密封体完全抽出绝缘漆设计了漏斗形连接盖;所有管路连接为保证密封及方便拆装,优选KJ 系列接头及胶管,并在双向泵进出口、真空泵进口均设置球形截止阀;在上连接盖出连接一块真空表方便实时观察密封罐内气体真空度;为方便观察绝缘漆在密封体内情况,在上端密封盘上设计观察窗。

浸漆使用操作过程:将设备连接后,首先使用真空泵将电机定子密封体内抽真空,然后运行双向泵将绝缘漆从漆桶中抽送到浸漆罐里,进行浸漆(浸漆约45 分钟左右),浸漆结束后,运行双向泵将绝缘漆从密封体抽回绝缘漆桶。

3 电机定子绕组真空浸漆设备详细结构及设计关键

本新型设备密封体(浸漆罐)(如图2)是使用了维修电机壳体作为浸漆罐绝缘漆的盛放容器,与传统浸漆设备浸漆罐相比,在浸漆过程中绝缘漆不会与维修电机壳体外面接触,这样不会对绝缘漆造成污染,保证绝缘漆重复利用。

图2 密封体(浸漆罐)图

绝缘漆的黏度大且容易凝固,普通泵体在使用过程中,会被绝缘漆堵住转动体,造成堵转,本新型设备优选双向罗茨泵,这种泵可解决上述问题,并能达到该设备要求的双向抽送绝缘漆。普通泵体中与介质接触的转动体材质是钢,而钢与钢之间发生摩擦时易产生火花,且绝缘漆有可燃性,容易引发爆炸,该设备中将罗茨泵体中与绝缘漆接触材质选择为铜,以防止在运行过程中发生相对摩擦引起爆炸,保证了安全使用。

该设备在上连接盖上端连接管路,接一个球阀后,直接与真空泵连接,在浸漆之前用真空泵将密封体(浸漆罐)抽真空;在上连接盖出口处连接一块真空表,用以观察真空度,使用真空泵,可达到排出密封体内的水汽、空气,绝缘漆完全浸渍绕组缝隙中,保证维修电机定子绕组的浸漆质量。

密封体(浸漆罐)各部件连接处均采用O 型密封圈密封,在转换法兰和维修电机壳体之间采用径向开沟槽密封,这种密封型式可以运用到任何维修电机壳体上,解决了有一部分电机壳体内壁与螺纹孔距离小,无法在轴向端面开沟槽进行密封地情况。在上下连接盖与转换法兰直接连接时采用了轴向端面密封,在转换法兰处制作未透螺纹孔用螺钉锁紧(如图3),保证了连接盖与转换法兰之间完全密封。

图3 上转换法兰剖视图

维修不同的电机时,维修电机壳体大小不一样,连接尺寸不同,该设备设计了在连接盖与电机壳体之间增加转换法兰,维修不同电机时,该设备只需制作转换法兰,无须再重新制作连接盖,制作简单。在批量维修几种型号的电机时只需制作几种不同型号的转换法兰,即可使用。

如图4 该设备在上连接盖处设计了观察窗,采用了钢化玻璃,可实时对密封体(浸漆罐)内进行动态观察。

图4 上连接盖图

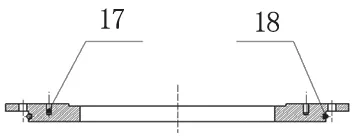

下连接盖设计成漏斗形状,在浸漆结束后,密封体(浸漆罐)内的绝缘漆可无遗留地完全抽回绝缘漆桶。方便下连接盖地清洗,节约了绝缘漆。上连接盖和下连接盖均制作成漏斗形方便了制作。

绝缘漆输送管路及真空泵连接管路均采用快接式高压胶管,传统的胶管承压能力弱,在真空泵运行时,胶管承受不了负压,而该设备选用的快接式高压胶管,即承受负压也可承受高压,可满足该设备运行。该设备接头均采用KJ 系列接头,可方便拆装,减轻劳动强度。

4 使用情况

该新型电机定子绕组真空浸漆设备通过实践应用,适用于功率大于30kW以上的电动机维修,在电动机维修,定子绕组浸漆过程中,将电机定子与转子及轴承盖等拆解分离后,对电机定子绕组进行清理去污,同时进行绝缘阻值的测定,判定是否进行重新缠绕线圈,下一步与该设备连接,启动真空泵抽真空,间隔相应时间启动高粘度转子泵将绝缘漆抽入电机定子腔体内,浸漆一定时间后,打开上盖进行烘干,待烘干完成后,电机定子绕组浸漆完成,将电机其他配件进行装配,上检测台进行检测,完成整台电机的维修。该设备已进行大量的工业应用,经过维修的电机在工业应用良好,服役期限与其他维修方法维修的电动机相同。

新研制的电机定子绕组真空浸漆设备,在维修电机过程中,有效地保证维修电机定子绕组的浸漆质量,减少每次浸漆时绝缘漆的使用量,减少了每次浸漆所用绝缘漆的使用量,增加了绝缘漆的重复利用,连接拆装简单。其结构简单,根据不同型号的电机,只需制作转换法兰即可,制造和使用成本低。

5 结语

通过对电机定子绕组真空浸漆设备的设计与制作,并在我公司生产实践中得到应用,该设备取得了以下的技术效果:适用范围广,可适用于不同大小规格的电机,最主要适用于功率较大的防爆电机维修,与普通的浸漆方法手段相比,提高了浸漆质量,比传统的复合真空浸漆设备操作简单,工序繁琐程度下降,降低操作人员劳动强度,节约了绝缘漆。给小批量电机维修,提供了一种制作简单操作方便安全的电机定子绕组新型真空浸漆设备。