重型机械润滑可靠性浅析

海迪,夏瑜

(1.鹤庆北衙矿业有限公司,云南 大理 671507;2.顺益体系(集团)广州厚诚,广东 广州 510600)

在水泥、钢铁、化工、冶金、矿山、火电等国家基础产业中,重型机械设备价值高、连续性作业强度大、停机损失大,设备维修难度大、费用高,设备现场工况往往都是重载、高温、低速,并伴有粉尘和水污染,所以润滑工作难度高,直接影响到设备可靠性的管理。

我国每年消耗润滑剂超过600 万t,而高性能润滑剂大多被国外品牌占据市场,虽然国内品牌近些年在技术研发、产品质量和服务方面都有迅猛的发展,但是终端用户由于自身专业技术有限,对润滑行业认知不深,导致在润滑管理工作方面被品牌牵制,还有很多短板需要弥补;同时,润滑品牌选择问题的表象是对国内自主品牌认可度不高,使得国内自主品牌的发展进展缓慢,深究根本原因,实则为企业对润滑技术在设备可靠性和经济效益的影响认识不足,设备维护人员对润滑技术掌握不深,决策权有限,所以涉及润滑这个多学科技术交叉的实用性综合领域,还需要加深理论认知,多积累应用经验,才能逐步摆脱惯性思维和市场套路,真正掌握润滑材料选择的主动权,利用合理润滑技术,为企业的生产管理实现降本增效、节能降耗和环保安全提供重要支持。

1 润滑可靠性的临场表现

案例1:东北某大型矿山溢流式磨机(筒体直径>5m),大齿圈采用自动润滑装置喷射润滑,因设备振动过大(小齿轮轴承座振动速度值>50mm/s),大齿圈为4瓣连接装配不均产生周期性振动,导致小齿轮长期承受重载和冲击力,短时间就会塑性变形,1 年左右就要更换2 套(每套约30 万元;一般小齿轮设计寿命为5 年,大齿圈设计使用寿命>15 年),当时是用某进口品牌沥青类开齿润滑剂325NC;后来,在其他润滑剂公司的推动下,分别使用2 种品牌的含石墨流体脂类型开齿润滑剂,小齿轮的更换数量分别变为1 年1 套和1 年7 套,而这2种开齿润滑剂,区别在于第一种含石墨流体脂类型的开齿润滑剂基础油黏度>10,000cSt,而另一种的基础油粘度<1000cSt。

图1

同一台磨机,同样的工况,使用3 种不同润滑剂,得到了3 种不同的小齿轮寿命,而这3 种不同的润滑剂区别在于不同的类型结构和不同的关键材料参数,说明在具有特殊工况条件运行下的设备,润滑材料的选择对设备零件的使用可靠性会产生关键性影响,所以同样为某专用润滑剂,材料的不同,对润滑效果的影响及设备运行的可靠性会有非常大的区别,需要认真、专业对待。

案例2:华南某水泥集团粉磨站的HFCG150-100 辊压机轴承,一直按照设备厂商说明书,通过人工加油方式,使用普通MoS2 锂基脂润滑主轴承(对辊共4 套轴承,每套16~20 万元),每月加脂175kg,而主轴承每年更换3~4 套(通常辊压机轴承使用寿命为3~4 年),轴承消耗成本非常高;通过国内某专业润滑服务公司提供方案,配置了新的防护型辊压机轴承Vmaxx 自动润滑系统,并选用国产某特种润滑品牌的辊压机轴承专用脂RP 1500后,润滑脂消耗每月降到90kg,后续观察近3 年都没有更换过新的主轴承,设备保持稳定运行,为此工厂节约了大量的轴承费用和维护费用。

图2

同一台辊压机,同样的工况,选择更合理的润滑方式和专业润滑剂,就达到了明显的降本增效目的,不仅节省大量的零部件成本,同时也免去了大量的人工维护成本,使得设备运行的安全可靠性得以提高,可谓将润滑工作的可靠性和经济属性得以明显的体现。

通过以上2 个案例,我们可看到,设备是否能安全稳定运行,零部件的使用寿命是否能达到预期要求,在有特殊工况条件存在时,润滑工作的提升对设备可靠性会起到积极的影响;若实际工况不存在特殊性,无论速度、载荷、温度和环境都相对普通,润滑工作按照一般标准执行就都可以满足生产维护要求(通用机械约80%都是这种情况),但是我们要注意,生产现场的条件有些时候不是一成不变的,往往随着设备的老化、生产任务的加重(超载运行)等相关条件产生变化,某些工况条件就会变得不那么“普通”,一些维护问题也会随之而来,这时就需要考虑到设备可靠性的变化,利用客观分析和调研,及时对现场的变化采取积极的应对措施,以免造成事故的发生。

2 设备可靠性的关联因素

设备运行可靠性涉及到多个方面,既有历史既定的设计、材料、加工精度和基础安装等因素,也有现时设备状态、操作使用和维护保养因素,我们可以判定他们之间不是累加的关系,而是接近乘数关系,从而可用安全系数来进行描述,以下举例:

图3

如假设“设计/ 制造/ 材料”的可靠/ 安全系数是0.9,“安装/ 找正”系数是0.9,“维护/ 应用”也做的不错,系数是0.9,那么设备整体安全系数可得0.729;若是各方面做的一般均为系数0.8,则整体安全系数降到0.512;若一开始选择的设备定位比较高端,安装细致认真,维护管理到位,可靠/安全系数分别为0.95/0.95 和0.9,那么设备整体安全系数可达到0.81225;余下,2 种假设的情况则表明,若想得到同上的安全系数,但是某些方面工作存在缺陷时,剩下那部分工作需要做到何种程度才能够弥补缺失,才能使得设备整体安全系数达标,显而易见对于整体安全系数来讲,任何一方面的缺失,都会造成其他工作的巨大困难,甚至无法挽回。

以上举例也从侧面说明,为何越是重点关注和重点照顾的设备,从一开始设计选型、材料加工到整体安装和后期维护越舍得投入人力物力并细致呵护,问题出现越少,而越是随意对待的设备,能省就省、不愿投入,随意更改安装标准、压缩安装工期和维护要求的设备,问题反而越多,这不仅仅是花钱多的设备就好用,终究因为安全系数的整体均衡性所致,因为早有设备资产管理专家得出结论“一个设备出现故障和损坏,往往会影响到附近关联设备的损坏”,而影响设备安全可靠性的各个关联因素之间,互相也会产生必然的影响。

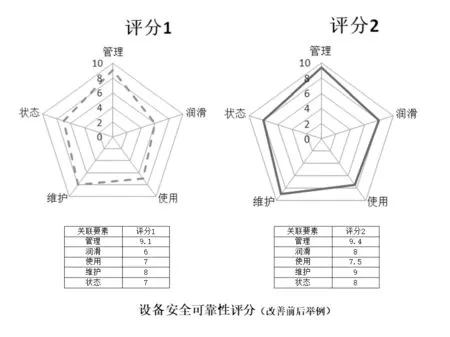

通过分析,我们可将影响设备安全可靠性的因素简要制成如下评估模型,以便在工作中,适时用来检查和评估设备的可靠性,具体存在哪些不足和可以改进的地方(特殊行业可根据自身特点调整关键因素,如加入“密封”或“防腐”等)。

如图4 左为依照原先的状态对各项关键要素做出评分1,通过分析发现润滑还有很大提升空间,于是从润滑材料选型、润滑操作改进、润滑管理优化等着手实施改进,得到图4 右改进后的评分2,事实证明在影响设备安全可靠性的关键因素中,润滑和维护工作是最有可操作空间的,尤其润滑工作投入最小、性价比最高,往往通过润滑工作的改善,“管理、维护、状态和使用”均有提升,在润滑工作方面的投入,直接的经济收益可达数倍,更重要是提升了设备的安全可靠性。

图4

要素说明:管理—日常规章制度的设立和执行;润滑—润滑标准设定如6 定的执行和技术水平;使用—日常生产操作规范执行能力;维护—设备保养维护的策略和执行能力;状态—设备现时健康状态表现。

3 润滑设计的误区

选择合适的润滑剂,是保证设备能够得到良好润滑的第一步,主要方法是根据设备的载荷、温度、环境、速度以及润滑方式等来综合分析;现实工作中,无论是生产单位的润滑、采购人员,还是装备制造商的设计人员,往往会陷入一些误区,简要例举如下:

(1)参照“前辈”经验:有些过时已淘汰的润滑标准已不适合采用,需及时更新标准,以免买到劣质产品。

(2)参考油品商“使用案例”:很多业绩只代表他们产品在这里使用过,但不能体现实际情况好坏,一味套用业绩产品,很可能出现“别人用的可以,为什么我这里不行?”的问题。

(3)“有油就好”:只关注加油,不确认油品性能是否适合,甚至加油装置不好用时,刻意降低油品等级来迎合加油装置,造成设备过度磨损,岂不是“削足适履”。

(4)网上资料:润滑技术方面的网络资料,多涉嫌软文,且互相抄袭,易以讹传讹,正规专业出版社专业书籍更有参考价值。

(5)国标指导:国标对于通用标准润滑剂做了详细分类和质量描述,但是针对特殊工况的特种润滑剂没有专门标准,若只看国标参数为特种工况下的设备制定润滑标准,很容易出问题。

(6)迷信“进口品牌”:主要原因是对润滑技术了解不够,没信心自主建立润滑标准;很多重要装备都已实现国产化,对于润滑剂这种辅助性材料,国内的研发制造水平早已今非昔比,市场上进口品牌润滑剂大多在我国生产,甚至我国本土的工厂还帮国外品牌代工生产润滑剂;所以只要自己能够设定润滑标准,按技术参数来选择润滑剂,无论什么品牌,自己就都能掌控主动权。

(7)采购“便宜”的成本:润滑的成本不仅仅是采购成本,还要考虑使用成本,有些油品便宜,但性能不足,更换周期短,消耗量大,保护能力也不够,易造成零部件费用上升,造成综合使用成本额外增加。

(8)只重材料,不注重应用技术指导和服务:润滑不仅是选对润滑材料就万事大吉,由于工况特殊性和多样化,实际有很多同样的设备使用同样油品,结果润滑效果出现很大差异的情况,这就需要润滑工作人员根据现场实际条件做出有针对性的润滑实施方案,必要时要寻求专业服务商的技术支持,听从专业指导。

4 润滑可靠性与合理润滑

润滑可靠性是设备可靠性的一个支撑单元,要提升润滑可靠性,那么实现合理润滑是必须的基本条件,参考国标GB/T13608-92《合理润滑技术通则》可以看到,其核心是如何通过合理润滑实现综合经济效益提升,里面包括6 项工作任务:减少摩擦功耗、减少设备漏油、减少更换配件费用、减少设备停工时间、减少设备维护保养费用和减少润滑剂消耗量,简要概括为节能降耗、降本增效和环保安全,而据统计每降低1t 润滑油的消耗可以减少88.5t CO2 的排放,所以合理润滑与我们当下社会发展的双碳和可持续发展战略相辅相成。

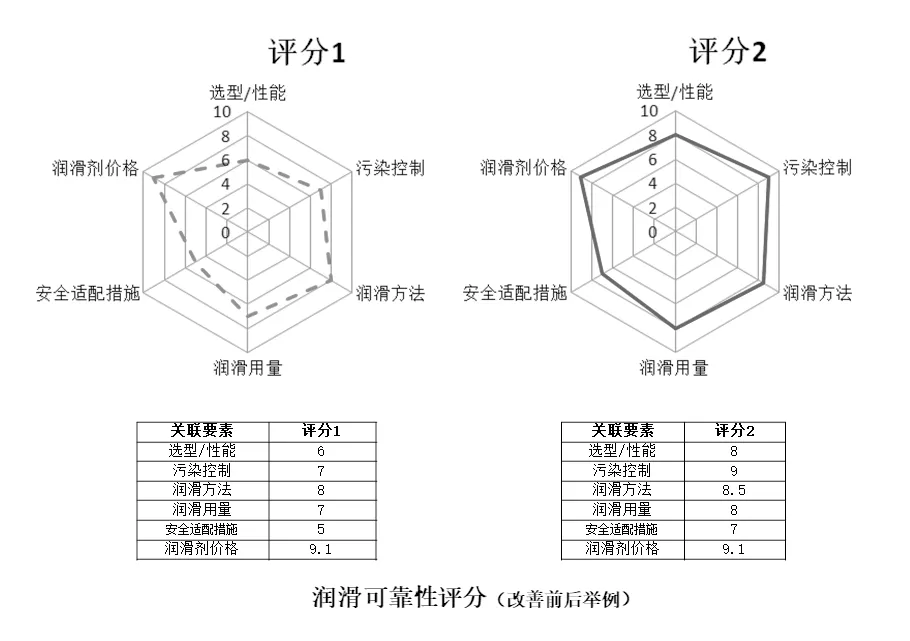

同样,根据在实际工作中的各种关联因素的分析和归纳,我们可以将影响润滑可靠性的要素简要制成如下评估模型,今后适时用来检查和评估我们设备的润滑可靠性。

如图5 左为依照原先的润滑状态对各项关键要素做出评分1,通过分析发现润滑选型和污染控制还有提升空间,于是从润滑材料选型、油品过滤装置2 方面改进,并对润滑管理的适时监测与改进策略做了优化,于是得到图5 右改进后的评分2,如示,润滑可靠性得到了明显的提高,不仅优化了润滑材料,延长了润滑剂更换周期,并对设备磨损的控制进一步提高,从而也达到提升设备安全可靠度的更高目标。

图5

要素说明:选型/性能—决定“润滑3 个层级”能达到哪一层;污染控制—影响到设备磨损控制和油品使用寿命;润滑方法—影响到润滑管理难度和润滑最终效果;润滑用量—影响设备磨损速率、零件寿命和废油处理;安全适配措施—对于设备状态动态变化,相应润滑方案的及时调整措施;润滑剂价格—技术外对润滑管理产生决策影响的关键要素。

5 结语

设备维护管理的主要职责是保障安全的生产能力,这就要把设备可靠性管理提升到一个很高的工作层次;而润滑可靠性是设备可靠性的重要支撑单元,实现合理润滑是润滑可靠性工作的必要途径;要做到合理润滑,让润滑产生的效益最大化,那么我们的润滑维护就不能只关注润滑剂,而是还要关注润滑材料、润滑设备和技术保障(现场服务支持),只有兼顾这3 方面,才能真正做到合理润滑,通过上述分析模型中各个要素工作任务的达成,最终实现节能降耗、降本增效和环保安全的目标。