微通道技术在提升精细化工安全中的应用进展

孙青霞,苏焕焕,金晓云

(浙江省应急管理科学研究院,浙江 杭州 310011)

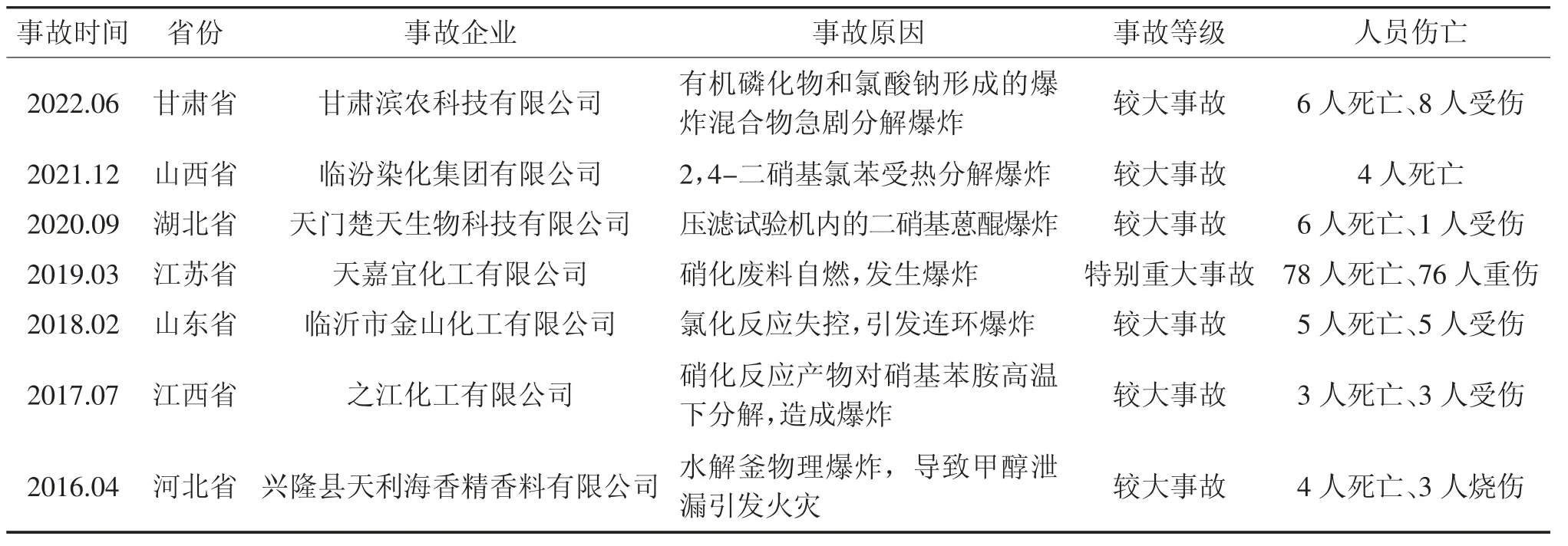

精细化工属于技术密集型工业,涵盖医药、农药、染料、涂料、日化等多个领域,其产品具有附加值高、批量小的特点,是世界各国和各大化工企业重点发展行业。我国十分重视精细化工行业的发展,将其作为化学工业发展的战略重点之一,列入863 计划、“火炬”计划等国家级计划项目。精细化工行业具有广阔发展前景,也隐藏着不可忽视的安全风险。2022 年,全国共发生化工事故127 起、死亡143 人,其中较大及以上事故7起、死亡24 人,事故发生企业中精细化工企业所占比例较大。近几年国内精细化工企业发生较大及以上安全事故(不完全统计)案例见表1。

表1 近年国内精细化工企业发生较大及以上安全事故

精细化工行业之所以面临巨大的安全生产压力,主要有以下几个方面原因:

(1)生产过程危险性相对较高。精细化工的生产工艺复杂多样,基本涵盖了硝化、氯化、氟化、重氮化、过氧化等18 种重点监管的危险化工工艺,反应多数属于强放热反应,操作不当易造成反应失控。生产涉及的原料、中间产品及产品品种繁多,具有易燃、易爆、有毒有害、腐蚀等危险特性,易造成火灾、爆炸、中毒等事故。

(2)生产技术装备水平相对落后。大多精细化工企业规模小而散,生产工艺装备普遍落后。企业生产自动化控制水平低,大多采用釜式反应器进行间歇式或半间歇生产,未普及应用加氢还原、连续硝化、绝热硝化、磺化等先进工艺技术。部分企业未对装置设备进行安全隐患排查,存在带“病”运行情况。由此带来了安全生产压力大、生产效率低、污染物排放量大、能耗大等问题。

随着微反应技术在国内的全面推广,其极佳的传质传热性能、极小的滞留体积、较强的反应控制能力等特性,有望推动整个精细化工领域向更安全、更高效的方向发展。

本文从微反应技术独特性质出发,剖析微反应技术在提升精细化工企业安全性方面的优势,并对微反应技术应用于硝化、氯化、氟化、过氧化、重氮化等5 种精细化工典型高危工艺的研究进展情况进行综述,同时指出微反应技术工业化应用所面临的挑战和未来的研究方向。

1 微反应技术

微反应技术起源于20 世纪90 年代,被誉为“改变未来的7 种技术之一”,是一种以微通道反应器为核心部件,集微机电系统和微传感器制造于一体的连续流动反应技术。微通道反应器一般指利用微加工技术和紧密加工技术制造的管道式反应器[4],加工管道尺寸在10~300 μm 之间,由于其内部独特的微通道结构,具有比表面积大,传质、传热效率高的优点。George- Whiteside 首次使用聚二甲基硅氧烷(PDMS)创造了低成本的微流体设备,随后美国康宁、巴斯夫以及拜耳等公司[1]也陆续研发并推广了相关微反应器产品。

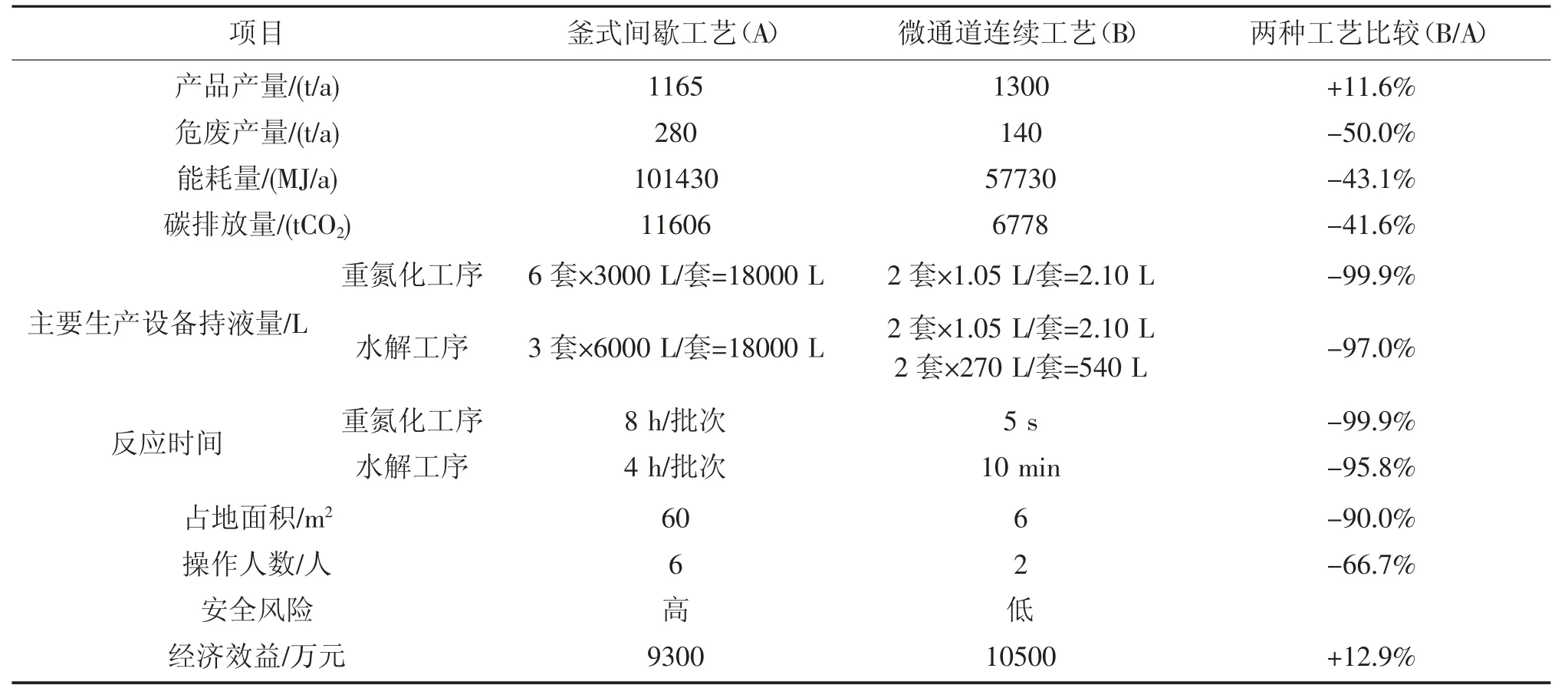

目前,国内知名高校和企业,包括大连化学物理研究所、中国科学院过程工程研究所、清华大学、四川大学、常州大学,以及康宁反应器技术有限公司、山东豪迈化工技术有限公司等[2-3]对微反应技术的应用研究也取得了不错的进展。近几年,国内部分地区正在逐步推动开展微通道等连续流反应技术的推广应用,浙江省已实施35 套工业化微通道反应器、管式反应器等连续流反应装置,其中一家涉及重氮化工艺企业成功实施两套微通道连续重氮化工艺项目,与传统间歇釜式工艺相比,真正实现了产量、经济效益“做加法”,安全风险、能耗、碳排放量等“做减法”见,表2。

表2 实施微通道重氮化工艺与釜式间歇工艺对比表

微通道连续流工艺为企业带来了显著的经济效益,主要原因在于其本身具有以下几方面优势[5-10]。

(1)高传递性。由于微反应器内部排列的通道尺寸小、反应室体积小、比表面积大等独特结构,反应器内部流体扩散距离大大缩短,传热、传质能力强,反应物料可按配比瞬时混合,反应效率高。

(2)高产率。由于流体与壁面可进行高效的热交换,反应器内部温度变化很小,物料停留时间精确可控,尤其对受限于反应动力学的反应,反应收率以及选择性有明显的优势,副反应较少,产品质量高。

(3)高集成化。微反应器可实现过程的连续化和自动化控制,利用成熟的微加工技术可将微混合、微反应、微换热、微分离、微分析等多个单元操作和微传感器、微阀等器件集成化成芯片状,实现单一反应芯片的多功能化操作,工艺高效可控化,灵活性高,有望实现“桌面化工厂”。

(4)高灵活性。微反应器以“数增放大”的方式,通过数个反应器平行并联来扩大生产规模,操作弹性大。其便携、集成的特点又能够实现分散生产和按需转移,保证资源利用的最大化和运输风险的最小化。

2 微反应技术对企业本质安全性的提升

微通道反应技术在提升精细化工企业的本质安全水平上具有独特优势[11]:传热、换热系数高,有效避免了反应过程中的热量累积,对于强放热反应,工艺条件控制程度高,能较好地管控源头风险;微通道反应器持液量小,不同于传统反应釜以吨为单位的实时反应量,反应器内每一时刻发生化学反应的物质只有几毫升到几升,危险因素可控,避免因物料泄漏发生燃烧、爆炸、中毒等安全生产事故;反应通道尺寸小于易燃易爆物质的临界直径,能有效地阻断自由基的链式反应,从而保证反应能在爆炸极限内稳定进行;生产操作过程中可对整个流程进行从“启动”到“停机”的无人化自动操作,减少人为操作带来的不确定风险,同时确保一线员工的人身安全。

目前,国内化工大省和涉及危险工艺的精细化工企业正在积极地提升工艺本质安全性。原国家安监总局发布的《精细化工反应安全风险评估导则》(安监总管三〔2017〕1 号)指出,对于反应工艺危险度为4 级和5 级的工艺过程,尤其是风险高但必须实施产业化的项目,要努力优先开展工艺优化或改变工艺方法降低风险,例如通过微反应、连续流完成反应。随着基础研究、设备制造的进步,政府积极引导助力,微反应技术在精细化工危险化工工艺上的应用范围将不断扩大。

2.1 硝化反应

刘阳艺红等[12]在高压交叉多层式微反应器体系中研究了1-甲基咪唑的硝化工艺,以甲基咪唑与混酸为原料,硝酸与甲基咪唑的摩尔比为4.6,反应温度为100 ℃,1-甲基-4,5-二硝基咪唑收率达87%。与传统釜式反应相比,反应时间缩短了近4 个数量级,反应过程安全高效。

Chen 等[13]利用连续流微反应技术,以3-氟-1-三氟甲基苯为原料,混酸为硝化剂,安全高效地合成了5-氟-2-硝基三氟甲基苯,并研究了反应温度、混酸比例、反应物料摩尔比以及反应时间对反应的影响,以n(HNO3):n(H2SO4):n(C7H4F4) =3.77:0.82:1、反应温度为0 ℃、反应时间为16 min为最佳反应条件,硝化产物收率高达96.4%,反应温和高效。

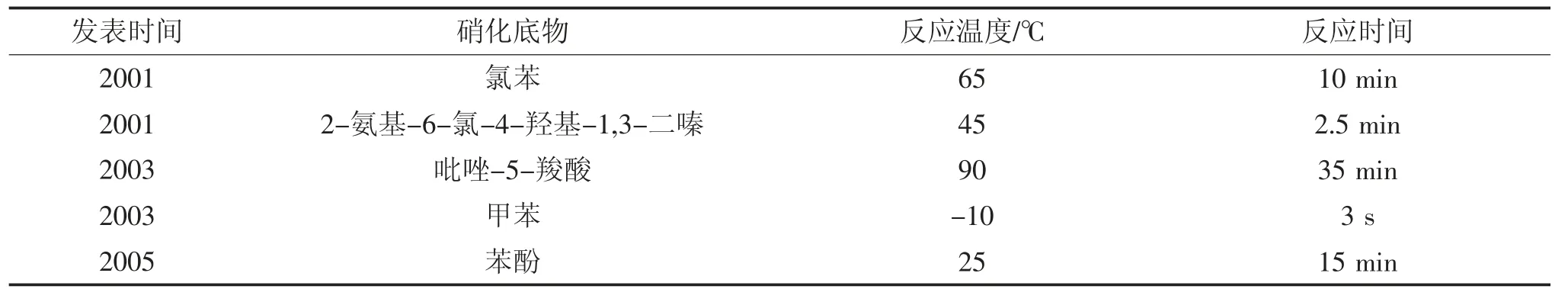

Amol 等[14]分别从硝化反应底物、温度、反应时间以及产物纯度、收率等5 个方面,对近10 年来国内外微反应技术应用于硝化反应进行总结,见表3。从表3 中可以看出,微反应技术在硝化反应中的应用范围不断扩大。与传统硝化方法比较,利用连续流微反应技术的硝化反应,传质和传热效率高,反应时间缩短,反应更加温和、稳定,多数均能高于室温进行反应,有效抑制了杂质的生成,提高了生产效率。

表3 微反应技术在硝化反应的应用研究成果[14]

2.2 氯化反应

氯化反应一般指将氯元素引入化合物中的反应,反应速度快且放热量大,传统釜式反应过程存在混合不充分、放大过程易喷料和氯气泄漏等问题。微通道技术对比传统釜式工艺具有独特的优势,可以解决上述问题。张建功等[15]利用康宁微反应器开展氯化反应,以氯气中的氯原子取代乙二肟中的两个氢原子,合成二氯乙二肟,反应流程见Scheme 1。与间歇反应实验对比可知,反应时间从6 h 缩短至90 s,减少氯气用量,收率提升了7%。在提升产率和可控实验的同时,降低了反应风险。

Scheme 1 乙二肟合成二氯乙二肟的反应流程图

Franz 等[16]对盐酸和次氯酸钠制备氯气的连续流发生器进行了研制与优化,利用原位法生成氯气,用作反应原料,避免生产、储存、运输、处理氯气过程中存在环境污染、设备腐蚀和人员安全等问题。在最优的反应条件下,合成氯硅烷产率在96%以上。该项研究降低了化学物料自身的风险和氯化反应过程风险。

2.3 氟化反应

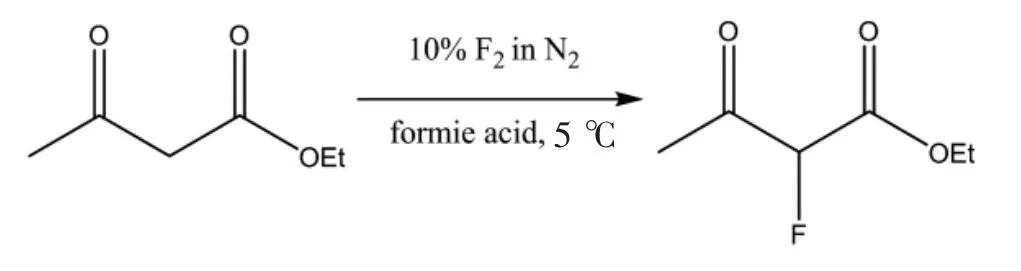

氟化反应一般可在气相、气液相进行,气相的氟化反应选择性较低;液相的氟化反应剧烈放热容易引起局部过热,易爆,安全性低,很难大规模生产。氟与氯为同一主族的元素,原子性质相似,氟气、氟化氢都有剧毒。Chambers 等[17]首次在微反应器中进行直接氟化反应的研究,将F2与N2混合,注入通道尺寸约为500 μm 的反应器,进行二羰基化合物的氟化反应(Scheme 2)。反应液经过通道覆盖器壁,反应气流经过通道中心,为反应进行提供了更大的接触面积,减少了停留时间并获得了较高的产率,转化率高达99%,产率为73%。同时,利用微反应器反应能最大限度地减少氟化反应中F2和HF 的用量,采取减量的手段实现本质安全。

Scheme 2 二羰基化合物的氟化反应

Marcus 等[18]利用VapourTec R2+/R4 装置,在70 ℃~90 ℃下,将氟化剂二乙胺基三氟化硫(diethyl amino sulfur trinuoride,DAST)和不同的醇类底物反应,以合成单氟化产物,HPLC 监测产物含量大于95%,收率大多数在80%以上。利用微反应器反应能有效攻克传统釜式反应器反应选择性差、反应条件较为苛刻的难题,可简化操作,避免氟化剂的分解,降低了反应安全风险。

2.4 重氮化反应

重氮化反应与硝化和氟化反应相似,通常伴有强放热现象(ΔH 为-65~150 kJ·mol-1),且产物重氮盐不稳定、易分解。在传统釜式反应器中进行重氮化反应,反应温度难以精准控制,副反应较多,且需要配备较高规格的降温体系,用于抵消反应热及给机械降温。微通道反应器可精准调控反应温度,传热效率高,为重氮盐的合成提供了一条新途径。杨林涛等[19]研究了红色基KD(4-甲氧基-3-氨基苯酰替苯胺)在微通道反应器中的重氮化反应,反应温度达到10 ℃~15 ℃(重氮化反应温度一般为0 ℃~5 ℃),偶合反应收率大于98%,所得重氮盐溶液清澈无悬浮物。该方法节能效果显著,对重氮盐的工业化生产具有指导意义。

Yu 等[20]在微通道反应器中进行连续重氮化反应合成对甲基苯酚。通过优化反应条件,与传统合成工艺相比,对甲基苯酚总收率大大提高,达到91%,基本无副产物。可见,在微通道反应器中进行芳基重氮盐水解反应制备苯酚类化合物具有广阔的应用前景。

2.5 过氧化反应

目前过氧化典型工艺主要用于双氧水和有机过氧化物的生产。与主流工艺蒽醌法相比,由氢气和氧气直接催化合成过氧化氢的方法是一种理想的原子经济性反应,但该工艺由于氢氧直接混合极易发生燃爆,在工业化应用中面临严峻的技术挑战[21]。微通道反应器或许能解决此类难题,利用微通道尺寸小于氢气和氧气自由基的猝灭距离,氢气和氧气的摩尔比不再受传统的爆炸极限限制。

Yury 等[22]利用微反应器,在爆炸极限范围内进行直接合成过氧化氢过程的研究,发现在微通道内,反应是由动力学控制的,合成产物中过氧化氢的质量分数达到1.3%,为安全、高效、低能耗地生产过氧化氢提供了一种新思路。

Helmut 等[23]对在微通道反应器内直接合成过氧化氢进行了深入研究,并且达到了中试阶段。在甲醇溶剂中,以温度为50 ℃、压力为3.0 MPa为反应条件,年产量高达150 kt,选择性为85%。其中氧气和氢气的摩尔比为1.5~3,较好地解决了过氧化氢合成过程中的爆炸问题。

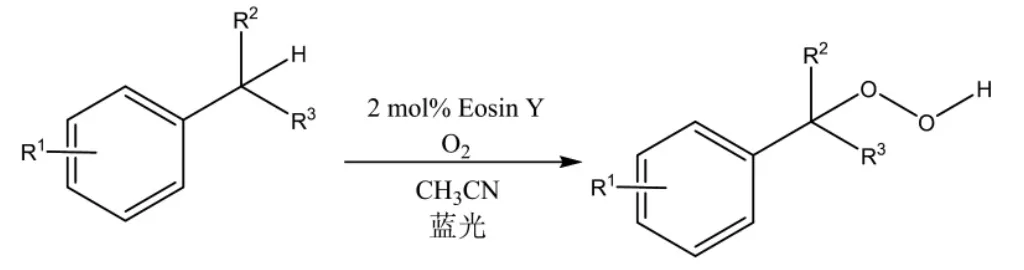

Joan 等[24]以可见光活化分子氧为过氧化剂,使用Eosin Y(CAS:17372-87-1,C.I.酸性红87)作为光敏剂,实现了Csp3-H 高效的过氧化反应(Scheme 3)。通过这种温和、可持续且无金属的方法,可合成各类烷基氢过氧化物和甲硅烷基过氧化物。

Scheme 3 微反应器分子氧实现苄基过氧化反应

3 总结与展望

精细化工行业具有广阔的发展前景,同时也隐藏着不可忽视的安全风险。传统的精细化工工艺复杂多样,尽管采取一系列有效的风险防控措施,却难以避免因操作不当导致生产安全事故发生。通过采取替换、减量的方法,强化生产过程的安全控制,从根本上提升企业的本质安全水平。微通道反应技术因其极佳的传质传热性能,有效地避免热量累积;反应器持液量小、工艺条件控制程度高,能较好地管控源头风险;工艺自动化程度高,降低人员安全风险。目前,微通道反应技术已被应用于硝化、氯化、氟化、过氧化、氧化等高危工艺,部分研究成果已实现了工业化应用。但是,微通道技术并不适合应用于所有化工工艺,企业要根据自身工艺体系特点进行综合评估,开展项目可行性论证,不可盲目跟风。同时,微通道技术目前仍存在以下难题需要广大研究者继续研究。

(1)微反应技术受限于复杂的反应体系。微反应器具有微米级通道尺寸以及十分复杂的内部结构,沉淀物容易堵塞反应通道,导致爆炸事故发生。因此微通道反应器技术难以应用于反应原料或产物黏度大、溶解度小,流动性差的反应或沉淀反应。

(2)降低放大效应虽为微反应技术的一大优势,但部分反应体系在工艺放大过程中,仍然受放大效应的影响,这与工艺本身的反应体系有关,需在工艺中试阶段不断试验,探索出最佳的物料配比、反应温度等工艺条件。

(3)微通道反应器处理量小、反应速度快,为确保产品质量稳定,要精确控制反应进料量。另外,有些反应体系有强酸强碱物料,需要配套精度较高、耐酸耐碱的进料泵。