退火温度和冷变形量对动力电池壳用3003铝合金板组织和性能的影响

曾勇谋, 刘 莹,, 刘梓源, 胡梦晗, 曹 宇

(1. 梧州学院 机械与资源工程学院, 广西 梧州 543002;2. 昆明理工大学 材料科学与工程学院, 云南 昆明 650093)

在“碳达峰”、“碳中和”和全球能源危机的双重背景下,为了减少环境污染和能源的损耗,新能源汽车成为节能减排的有效途径[1]。近几年新能源汽车呈爆发式增长,2022年我国新能源汽车的产销量分别为705.8万辆和688.7万辆。新能源汽车的续航能力是非常重要的指标,在安全性为首要条件下,车越轻越省电。据相关统计,汽车整车质量每降低10 kg,续航里程可增加2.5 km,可见,新能源汽车更迫切需要轻量化[2]。

铝合金因其质量轻、强度高、成型性好被作为新能源汽车轻量化的首选材料,也是动力电池壳的优秀材料[3]。目前常用的动力电池壳材料为3003铝合金,由于其综合性能相对较差,但主要依赖国外进口。本文通过研究3003铝合金板(添加微量的Mg、Zr等元素)的中间退火温度和冷变形量,进一步软化材料,便于后续加工,提高材料的综合性能,减少材料进口,获得较优的中间退火温度和冷变形量,参数改善材料的性能,此研究可为新能源汽车动力电池壳用铝合金的生产提供技术参考。

1 试验材料与方法

1.1 试验材料

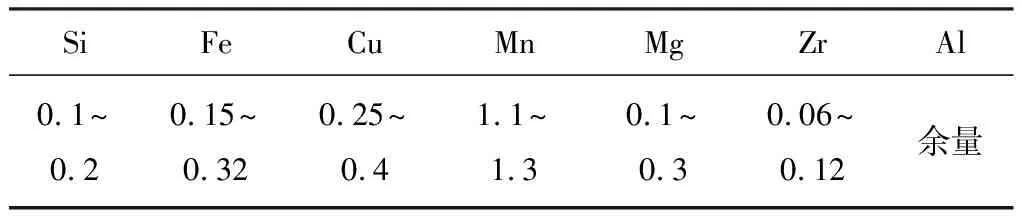

本试验选用4块3003铝合金卷,规格均为5 mm×1200 mm×C mm,其化学成分如表1所示。

表1 试验用3003铝合金的化学成分(质量分数,%)

1.2 试验方法

将4块3003铝合金卷均进行冷轧,冷变形量分别为60%、75%、85%和95%。然后对不同变形后的冷轧板进行中间退火,退火温度分别为0、100、200、250、275、300、320、350、380、400、420、450、480和500 ℃,保温时间为2 h。

对退火后的冷轧板进行取样,并在WDW-100E型万能试验机上进行拉伸试验,拉伸试样参照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》,标距为50 mm,测定试样的抗拉强度、屈服强度和伸长率。然后在HBS-62.5型布氏硬度计上测量中间退火后的硬度,每个试样测5个点取平均值。最后在DDB-303A型便携式导电率仪上测量中间退火后的导电率,每个试样测5个点取平均值。对中间退火后的样品进行粗磨、抛光、腐蚀一段时间后在Axio Vert A1型光学显微镜下观察样品的显微组织。

2 试验结果与分析

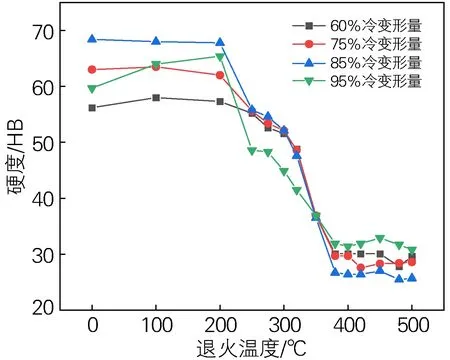

2.1 退火温度对3003铝合金板硬度的影响

3003铝合金板经过不同的冷变形后进行不同温度的中间退火,然后检测每组样品的布氏硬度值,结果见图1。由图1可以看出,即使冷变形量相同时,随着中间退火温度的升高,3003铝合金板的硬度先下降后趋于稳定。当退火温度在0~200 ℃时,材料的硬度下降较为缓慢,这是由于3003铝合金冷变形后的加工硬化程度较大,中间退火温度较低时,其加工硬化程度难以得到改善,因此材料的硬度较高。当中间退火温度在200~250 ℃和300~380 ℃材料的硬度下降较为急剧,这是由于随着中间退火温度的不断升高,材料开始进一步得到软化,其硬度下降较为明显。当退火温度继续升高至300 ℃时,材料的硬度再次快速下降,这时材料开始发生了再结晶,残余应力逐步得到释放,材料变得较软,硬度急剧下降[4]。中间退火温度在300 ℃之前,当冷变形量在60%~85%时,随着冷变形量的增加,3003铝合金板的硬度逐渐升高。当冷变形量达到95%时材料的硬度反而下降,这是由于变形量过大,变形后的储存能越多,部分再结晶晶粒又重新粗化,导致硬度降低。当中间退火温度超过380 ℃时,材料的硬度变的较为稳定,说明再结晶已经完成,材料得到充分软化[5]。冷变形量为95%时,材料的硬度反而超过冷变形量为60%~85%的硬度,说明再结晶对材料硬度的影响大于中间退火温度对材料硬度的影响。

图1 不同冷变形后中间退火温度对3003铝合金板硬度的影响Fig.1 Effect of intermediate annealing temperature on hardness of the 3003 aluminum alloy plate after different cold deformation

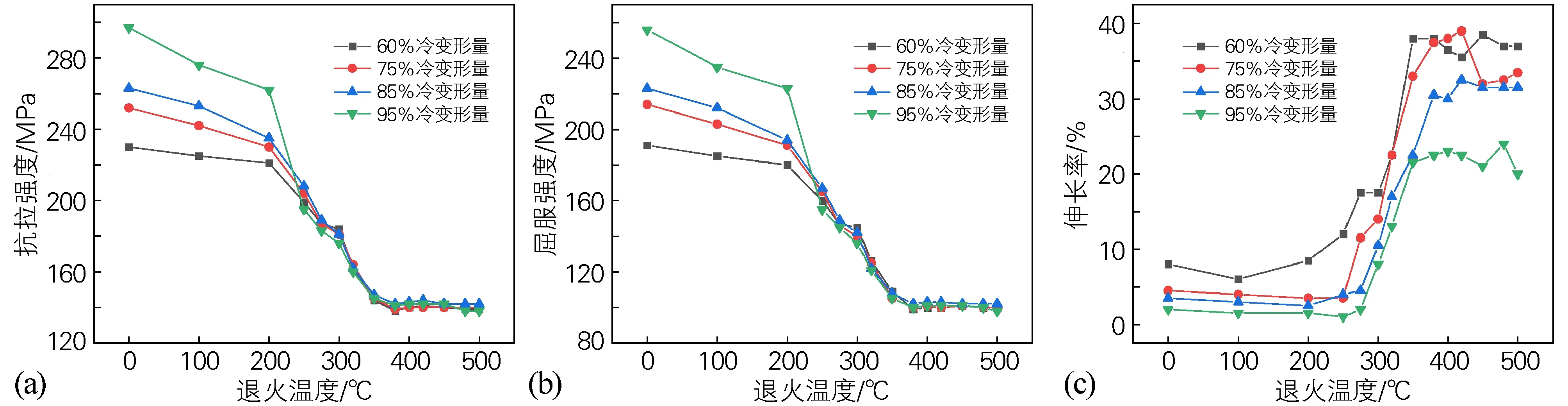

2.2 退火温度对3003铝合金板力学性能的影响

图2为3003铝合金经不同冷变形后力学性能随中间退火温度的变化曲线。由图2可知,随着中间退火温度的不断升高,3003铝合金经不同冷变形后其抗拉强度和屈服强度先下降后逐步趋于稳定,抗拉强度稳定在138 MPa左右,屈服强度稳定在100 MPa左右,而伸长率则呈现相反的变化趋势。当冷变形量为95%时,随着中间退火温度的升高,材料的抗拉强度和屈服强度下降的速度更快。冷变形量从60%至95%变化时,材料的强度变化趋势基本一致,变化的程度随着冷变形量的增加而增大,而伸长率的变化趋势显著不同,200 ℃以内退火时,材料的伸长率变化较小,退火温度超过200 ℃,材料的伸长率变化较大且不稳定。当冷变形量一定时,中间退火温度在200 ℃以内,材料的抗拉强度和屈服强度急剧降低,而伸长率变化较小,这是由于中间退火温度较低时,材料处于回复阶段,材料的抗拉强度和屈服强度下降较明显。当退火温度升高至300 ℃时,材料的抗拉强度和屈服强度再次急剧降低,伸长率显著增加。这是由于中间退火温度较高,材料再结晶开始,冷轧板中储存的大量内应力逐步释放,致使材料软化,其强度下降明显,而伸长率增加较快[6]。当中间退火温度升高至380 ℃时,材料的抗拉强度、屈服强度和伸长率开始稳定。这是由于当中间退火温度为380 ℃时,3003铝合金板已全部完成了再结晶,材料已完全软化,其力学性能趋于稳定。继续增加退火温度,材料的力学性能几乎不发生变化,因此动力电池壳用3003铝合金板的最佳中间退火温度为380 ℃,此时其抗拉强度约为138 MPa,屈服强度约为100 MPa,伸长率为22.5%~38%。

图2 经不同冷变形后3003铝合金板力学性能随中间退火温度的变化曲线(a)抗拉强度;(b)屈服强度;(c)伸长率Fig.2 Variation curves of mechanical properties of the 3003 aluminum alloy plate with intermediate annealing temperature after different cold deformation(a) tensile strength; (b) yield strength; (c) elongation

2.3 退火温度对3003铝合金板导电率的影响

图3为3003铝合金经不同冷变形后导电率随退火温度的变化曲线。由图3可以看出,随着退火温度的升高,材料的导电率均是先缓慢增加并在380 ℃开始趋于稳定,然后快速下降。3003铝合金在95%冷变形时,其导电率明显比60%~85%冷变形时小很多,其值在21.73%IACS~28.72%IACS,可能是由于材料的位错密度较大而造成的[7]。但是它的导电率从100 ℃开始明显增加,而60%~85%冷变形时,材料在200 ℃时才有明显增加。当中间温度升高到450 ℃时,不同变形量材料的导电率均开始快速下降。这是由于中间退火温度较高,材料发生回溶,再结晶的细小相将会重新固溶[8]。图3中还观察到冷变形量为60%和75%的材料导电率曲线几乎重叠,说明二者的材料中合金元素析出基本一样[9]。当材料的冷变形量为85%时,导电率整体最高,其值在47.83%IACS~51.53%IACS之间,说明此时材料中的合金元素析出较多。

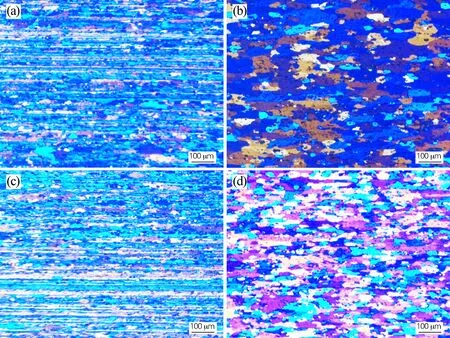

2.4 退火温度对3003铝合金板组织的影响

综合考虑前述中间退火温度对3003铝合金板的力学性能和导电率的影响规律,观察特定中间退火温度对3003铝合金板显微组织的影响。图4分别为冷变形量60%和95%的3003铝合金板经不同温度退火后的显微组织。由图4可知,3003铝合金经过60%和95%的冷变形量后,随着中间退火温度的升高,组织发生明显变化。对于经过60%冷变形量的3003铝合金,在320 ℃退火时,合金组织已开始再结晶,冷轧后的细长纤维状组织中结晶出部分小晶粒,但大部分仍是细长纤维状组织,说明发生局部再结晶,如图4(a)所示。中间退火温度继续升高至380 ℃时,细长纤维状组织消失,全部变为细小的等轴晶粒,说明材料已被完全软化,再结晶全部完成[10],如图4(b)所示。对于经过95%冷变形量的3003铝合金,当中间退火温度在300 ℃时,合金再结晶已经开始,仍以细长纤维状组织为主,局部再结晶的程度与经60%的冷变形量后在320 ℃退火时相当,见图4(c)。当中间退火温度升高至380 ℃时,全部完成再结晶,晶粒比经60%的冷变形量后在380 ℃退火时细小,如图4(d)所示。这说明随着冷变形量的增加,3003铝合金板再结晶开始的温度降低,再结晶晶粒更细小。

图4 冷变形量60%(a,b)和95%(c,d)的3003铝合金板经不同中间退火温度后的显微组织Fig.4 Microstructure of the 3003 aluminum alloy plate with cold deformation of 60%(a,b) and 95%(c,d) after intermediate annealing at different temperatures(a) 320 ℃; (c) 300 ℃; (b, d) 380 ℃

3 结论

1) 随着中间退火温度的升高,不同冷变形量3003铝合金板的硬度、抗拉强度和屈服强度先下降后趋于稳定,而伸长率刚好相反。退火温度在200 ℃以内,材料的冷变形量越大,材料的强度越大。退火温度在380 ℃时,材料的硬度、强度和伸长率基本稳定,材料完全被软化,3003铝合金板中间退火温度优选380 ℃。

2) 随着中间退火温度的升高,3003铝合金板的导电率均是先缓慢增加后稳定再快速下降,当退火温度为380 ℃时,材料的导电率较稳定。材料的冷变形量为95%时,其导电率明显比60%~85%冷变形时小很多,当冷变形量为85%时,材料的导电率最高,其值在47.83%IACS~51.53%IACS之间。

3) 随着中间退火温度的升高,3003铝合金板的组织发生明显变化,由轧制后细长的纤维状逐步变为等轴细小的再结晶晶粒。冷变形量由60%增加至95%,材料开始再结晶的温度由320 ℃降至300 ℃,而再结晶完成的温度均为380 ℃,冷变形量越大再结晶晶粒越细小。综合材料的力学性能和导电率考虑,动力电池壳用3003铝合金板中间退火温度优选380 ℃,冷变形量为85%。