2.25Cr-1Mo-0.25V钢中黑色组织的形成机制及消除

杜军毅, 朱永有, 蒋中华, 段红玲

(1. 二重(德阳)重型装备有限公司, 四川 德阳 618000;2. 中国科学院 金属研究所 沈阳材料科学国家研究中心, 辽宁 沈阳 110016)

随着千万吨炼油装置的建设,加氢反应器向更大壁厚、更大直径、更高参数化的方向发展。为满足设计要求和提高经济性,其外壳材料已开始广泛采用强度更高、抗高温回火脆性更好及抗堆焊层氢剥离性能优越的2.25Cr-1Mo-0.25V钢锻件[1-3],单节筒体锻件的热处理厚度已达到350~410 mm,重量达到140~180 t,封头展开板坯直径达到φ6200 mm且厚度达到150~180 mm以上。单个锻件制造采用的实心真空钢锭达到190~450 t。

受钢锭凝固、锻造设备能力等因素影响与限制,大型2.25Cr-1Mo-0.25V钢锻件调质处理后,常常在1000倍以下的光学显微镜显微组织检测中,观察到分布于贝氏体基体上的一种呈网状、黑色球团状组织形态(又称黑色组织或网状析出物),造成低温冲击性能降低或者不合格。冲击性能是决定和影响压力容器寿命和安全性最重要指标之一,而有关导致低温冲击性能偏低或者不合格的原因研究主要集中在化学成分、淬火冷速和回火参数、粗晶和混晶等方面[4-10],但对不良组织结构中出现的黑色组织引起低温冲击性能偏低的研究鲜有报道。本文通过对2.25Cr-1Mo-0.25V钢大锻件中黑色组织进行微观分析,探讨了其形成原因和消除措施;通过对大型封头锻件实施有效热处理,消除了锻件中的黑色组织,并由此解决了锻件的低温冲击性能降低或者不合格难题。

1 试验材料与方法

1.1 试验材料

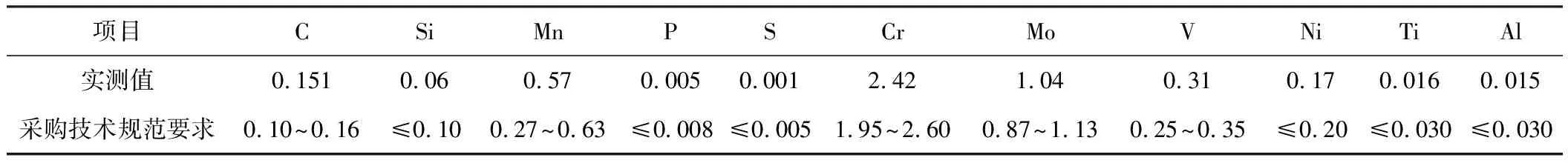

试验材料取自大型加氢反应器封头板坯4个角上的热处理验证试板,化学成分见表1。封头板坯经电炉冶炼—钢包精炼+真空除气—真空浇注成200 t钢锭,之后锻造成5760 mm×230 mm板坯锻件,再经锻后正回火—加工下料—加热成形封头—性能热处理,图1为封头板坯、试板以及成形封头的外形轮廓,性能热处理时试板尺寸为φ540 mm×160 mm。

表1 试验钢的化学成分(质量分数,%)

封头调质处理后,选取对角线上两块试板,在T×T/2(T为板坯厚度)处取样,经模拟焊后热处理(PWHT)进行性能检测后发现,经最小模拟焊后热处理(Min. PWHT)后,-30 ℃冲击性能均不满足锻件技术要求,一块试板冲击吸收能量为8、15、13 J;另一块试板冲击吸收能量为43、29、23 J,远远低于锻件技术要求值(3个平均值≥54 J,单个值≥48 J)。其力学性能详见表2。

表2 封头调质处理后的力学性能

取试板3不合格冲击性能试样进行不合格原因分析,经4%(体积分数)的硝酸酒精腐蚀后,用不同放大倍数下的光学显微镜进行金相分析,发现晶界及晶内显微组织存在颗粒或团絮状“黑色组织”,如图2(a~c)所示,而其他显微组织、晶粒度正常,显微组织为贝氏体回火组织,晶粒度为6.5级。为分析和鉴别“黑色组织”物质成分、组织结构、形状机制等,制取了热处理验证试板的邻近部位锻后未经热处理试样(以下简称“锻态试样”),经同样金相试验进行对比分析(见图2(d~f))。

图2 不同热处理状态试样的显微组织(a~c)调质态;(d~f)锻态Fig.2 Microstructure of the specimens under different heat treatment states(a-c) quenched and tempered; (d-f) forged

1.2 试验方法

采用Leica DMI5000M型光学显微镜、S-3400型扫描电镜(SEM)对“黑色组织”进行显微组织鉴别和合金成分分析。采用锻态试样分别进行940 ℃淬火和940 ℃淬火+700 ℃回火,验证“黑色组织”演化规律,并推断其产生的热加工阶段;试验设备选用SSJ-13A型快速升温节能箱式电炉,显微组织观察仪器同上。为减轻和消除锻件中存在的黑色组织,选取了3个原始状态为贝氏体回火组织+黑色组织的调质态试样分别进行940、960、980 ℃加热4 h,随后按60 ℃/h的冷却速度冷却至450 ℃出炉的退火工艺试验。试验设备选用SSJ-13A型快速升温节能箱式电炉。

2 试验结果与分析

2.1 锻态和调质态试样的SEM图

图2(d~f)为调质锻态试样的显微组织,为典型的铁素体+碳化物混合组织,其中晶界区域在光学显微镜下呈黑色,进一步利用扫描电镜分析发现,这些沿着晶界分布的黑色组织在扫描电镜下呈白亮色(如图3所示),EDS分析发现,晶界分布的析出相富C、Cr、Mo和V等合金元素(如图4所示),根据前期对12Cr2Mo1V钢碳化物演变规律研究[10-11],推测其应为富Cr的M23C6型碳化物。

图3 锻态试样的SEM图Fig.3 SEM images of the forged specimen

图4 锻态试样晶界析出相的合金元素分布Fig.4 Distribution of alloy elements of precipitated phase at grain boundary of the forged specimen

经细致鉴别,调质处理试样(以下简称“调质态试样”)的显微组织为典型的高温回火贝氏体组织,在光学显微镜上局部位置呈现黑色区域(将其称为“黑色组织”,它通常分布于晶界附近),并伴有白亮区域(如图2(a~c)所示,显现不明显)。通过扫描电镜观察发现,该组织在扫描电镜下局部位置也呈现黑色或白亮色(如图5(b)箭头所示),根据扫描电镜像和显微组织观察经验,推测光学显微镜下黑色区域应为低倍扫描电镜观察时的白亮区域,而光学显微镜下白亮区域应为低倍扫描电镜观察时的灰黑区域。进一步在高倍扫描电镜下观察发现,低倍扫描电镜下观察的“亮白区域”和“灰黑区域”分别对应为“碳化物聚集区”和少碳化物区的“块状组织”(如图5(c,d)箭头所示)。同时不难发现,这些“碳化物聚集区”在扫描电镜观察下也常分布于原奥氏体晶界处,进一步印证了在金相上观察的所谓“黑色组织”为扫描电镜下观察的“碳化物聚集区”。

图5 调质态试样的SEM图Fig.5 SEM images of the quenched and tempered specimen

2.2 “黑色组织”演化规律的验证

通过对锻态试样和调质态试样显微组织的对比分析可发现,两试样光学显微镜上观察到的所谓“黑色组织”应为“碳化物富集区”,由于锻态试样中碳化物连续分布于晶界,尺寸大、但面积占比小,而经调质后试样碳化物更加分散地聚集在晶界周围区域(见图5(d)),面积占比更大,所以在金相上显示调质态试样中“黑色组织”更加明显。考虑到金相上所谓的“黑色组织”均与碳化物有一定的联系,调质态试样又为锻态试样经淬火+高温回火所得,可推测调质态试样中“碳化物聚集区/黑色组织”和锻态试样晶界处粗大碳化物存在某种程度上的联系。

为了验证该推测,将锻态试样金相试块切割成2块,分别进行940 ℃淬火和940 ℃淬火+700 ℃回火处理,模拟未经热处理试样经一次热处理过程组织的演变情况。图6为锻态试样经模拟淬火后的显微组织。可见,组织为典型粒状贝氏体,试样采用Lepera试剂腐蚀发现,在晶界处呈亮白色的M-A岛(见图6(a)),在扫描电镜下也能确定晶界上出现的亮白色组织为大块状的M-A岛组织,根据上述研究可知,这些M-A岛相对于铁素体基体具有更高的奥氏体稳定化元素富集(见图4),推测淬火过程在晶界上更容易形成大尺寸的M-A岛与淬火前锻态试样晶界富集的M23C6碳化物密切相关。

图6 锻态试样经940 ℃模拟淬火后的OM(a)和SEM(b)图Fig.6 OM(a) and SEM(b) images of the forged specimen after simulated quenching at 940 ℃

图7为锻态试样经模拟调质后(940 ℃淬火+700 ℃回火)的OM和SEM图。可见,显微组织中也出现与调质态试样中观察到的所谓“黑色组织”(见图7(a)),扫描电镜下观察发现,金相上这些所谓的“黑色组织”在扫描电镜下为碳化物聚集区(见图7(d))。通过EDS分析,发现这些碳化物聚集区主要富C和Cr元素(见图8),根据研究[11-12],这些碳化物主要为M23C6型碳化物。可见,锻态试样经模拟调质处理后,能得到调质态试样中所谓的“黑色组织”,即证实了调质态组织中“黑色组织”形成与锻态试样中晶界处含有大尺寸M23C6碳化物密切相关。

图7 锻态试样经模拟调质(940 ℃淬火+700 ℃回火)后的OM(a)和SEM(b~d)图Fig.7 OM(a) and SEM(b-d) images of the forged specimen after simulated quenching at 940 ℃ and tempering at 700 ℃

图8 锻态试样经模拟调质(940 ℃淬火+700 ℃回火)后晶界析出相的合金元素分布Fig.8 Distribution of alloy elements of precipitated phase at grain boundary of the forged specimen after simulated quenching at 940 ℃ and tempering at 700 ℃

值得注意的是,采用锻态试样经模拟调质处理,得不到调质态试样中所谓的“块状组织”,推测“块状组织”形成可能与实际淬火过程应力大有关,而实验室试样较小,淬火变形或应力小,所以不易出现这种所谓的“块状组织”(见图5),本文暂不讨论“块状组织”成因。

综上,大锻件调质态组织中形成所谓的“黑色组织”与大锻件锻后工艺(锻造温度和锻后冷却方式)及其组织遗传有一定的关系。由于锻后大锻件晶界析出粗大的M23C6碳化物,2.25Cr-1Mo-0.25V钢锻件淬火后得到贝氏体铁素体、M-A岛和块状组织组成的粒状贝氏体,经高温回火后,M-A岛中块状RA将转变成铁素体和M23C6组成碳化物聚集区,分布于晶界边缘易引起裂纹萌生而诱发解理断裂,导致2.25Cr-1Mo-0.25V钢-30 ℃低温冲击性能偏低和离散。这与文献[13-14]中M-A岛及其高温回火转变产物将对低合金粒状贝氏体钢冲击性能有着重要性影响研究结果一致。

2.3 “黑色组织”消除

根据上述“黑色组织”鉴别、成因的分析结果,为提高锻件-30 ℃低温韧性,减轻或消除调质态组织中的“黑色组织”,进行了“黑色组织”消除试验。方法为选取3个调质态试样分别在940、960、980 ℃保温4 h,随后以60 ℃/h冷却至450 ℃出炉的退火试验。试验结果如表3和图9所示。

图9 不同温度退火+调质试样的显微组织Fig.9 Microstructure of the specimens after annealing at different temperatures and then quending and tempering(a) 940 ℃; (b) 960 ℃; (c) 980 ℃

表3 退火温度对调质态试样组织的影响

从试验结果看出,试样经940、960、980 ℃奥氏体化,保温5 h后冷却,其显微组织均为贝氏体回火组织,原始组织中的“黑色组织”均溶解到组织中;但随着奥氏体化温度的升高,钢的晶粒开始较为明显地长大,980 ℃加热后晶粒已开始粗化,不能满足晶粒度≤5级要求(这与文献[8]结论相同),因此,消除锻件中黑色组织,可以在正常调质前增加一次高温退火处理。

前述封头重新热处理时,采用930~960 ℃×6 h退火+930~960 ℃×5 h淬水冷却+670~700 ℃×6 h回火,并进行显微组织观察,显微组织为回火贝氏体,黑色组织全部溶解,-30 ℃冲击性能显著提高,其冲击吸收能量均在200 J以上,其余的各项力学性能均满足用户技术要求,具体力学性能见表4。

表4 封头重新热处理后的力学性能

3 结论

1) 通过对大型2.25Cr-1Mo-0.25V钢锻件调质处理后,局部位置呈现的网状、黑色球团状显微组织详细表征发现,在光学显微镜下观察到的所谓“黑色组织”是富C、Cr、Mo和V等合金元素的M23C6“碳化物聚集区”。当锻件组织中存在“黑色组织”时,将降低或离散锻件的低温冲击性能。

2) 进一步对锻态、淬火和淬火+回火模拟研究发现,大锻件调质态组织中形成的所谓“黑色组织”应与大锻件锻后晶界处存在粗大M23C6碳化物遗传有一定的关系。主要为在一定条件下,锻态晶界或原奥氏体晶界处存在富集的M23C6碳化物;淬火后,在晶界上形成大尺寸的M-A岛,M-A岛相对于铁素体基体存在更高的奥氏体稳定化元素;淬火+回火后,M-A岛分解、转变成M23C6碳化物。

3) 一旦产生“黑色组织”可以通过重新热处理进行减轻或消除。

4) 通过采用退火+淬火+回火处理的热处理工艺,在晶粒不粗化的前提下,适当提高奥氏体化温度或延长奥氏体化保温时间,促使M23C6碳化物充分溶解并让其合金元素在奥氏体中充分均匀化,可减少淬火过程晶界大块状M-A岛的形成,进而消除锻件高温回火后形成碳化物聚集的“黑色组织”,显著提高锻件的低温冲击性能。