硫含量对Y12Cr18Ni9易切削钢中硫化物形态及性能的影响

王英虎

(1. 成都先进金属材料产业技术研究院股份有限公司, 四川 成都 610000;2. 海洋装备用金属材料及其应用国家重点实验室, 辽宁 鞍山 114009;3. 北京科技大学 国家材料服役安全科学中心, 北京 100083)

易切削钢是指通过在钢中添加一定数量的一种或一种以上的硫、铅、磷、硒、钙、碲、铈、钛等元素,以提高切削性能的合金钢[1]。根据钢中所添加易切削元素不同进行分类,可将易切削钢分为含硫易切削钢、含铅易切削钢、含碲易切削钢、含钛易切削钢及复合易切削钢等[2]。含硫易切削钢是问世时间最早,迄今为止用量最大且用途最广的易切削钢,占世界和我国易切削钢总产量的比例分别达到70%和90%以上[3]。Y12Cr18Ni9钢是一种在我国广泛使用的300系奥氏体易切削钢,钢中含有较高的Mn、S元素,具有良好的切削性能,并且具备较好的塑韧性及抗腐蚀性,广泛应用在机械、仪器、汽车零部件等领域[4]。硫化物是Y12Cr18Ni9易切削钢中主要的易切削相,硫化物的长宽比、数量、形态及分布状态对钢材的性能有显著的影响,硫含量是影响硫化物析出行为的重要因素[5-6]。李梦龙等[7-8]利用真空感应炉冶炼了不同S含量(0.025%~0.065%)的易切削非调质钢,研究了硫含量对中碳非调质钢中硫化物及组织的影响,结果表明,随着S含量增加,硫化物的数量和面积分数增加,群聚分布现象更加明显。张雨蕾等[9]开展了硫含量对重轨钢中非金属夹杂物的影响研究,研究表明,夹杂物尺寸随硫含量的升高而增大,硫含量为(70~140)×10-6的钢液凝固过程液相中能单独析出MnS,且硫含量越高,MnS析出越早,含量越多。目前国内外关于硫含量对硫化物形貌、尺寸和分布的影响以及对钢材力学性能的研究工作较少,导致国内易切削钢厂家对于钢中硫化物的控制水平较差,影响钢材的切削性能和力学性能。因此,本文研究了硫含量对Y12Cr18Ni9易切削钢中硫化物及力学性能的影响,以期为Y12Cr18Ni9易切削钢的生产提供理论数据支持。

1 试验材料与方法

试验钢采用VIM-150真空感应炉冶炼,装料前先将合金料在250 ℃烘烤3 h,然后用砂轮打磨去掉表面氧化皮,每炉配料125 kg。将高纯铁、铬铁、镍板随炉装填,装料尽量紧密,避免搭桥,将石墨、金属硅、金属锰、磷铁、硫铁、钼铁置于真空感应炉的单独料仓中。当熔炼室的真空度≤1 Pa时,启动真空感应炉,加热直至炉料全部熔清。待炉料熔清后,继续升温到1600 ℃后将送电功率适当降低,使钢液温度保持在1500~1550 ℃,精炼25 min,精炼期始终保持真空度≤1 Pa。精炼结束后充氩气到20 kPa,然后依次加入石墨、硅铁、锰铁、磷铁、钼铁及硫铁。合金料全部加入后进行大功率电磁搅拌,电磁搅拌时间为2 min,搅拌结束静置3 min后浇铸,钢液在炉内凝固并冷却至室温后得到φ200 mm×400 mm铸锭。使用ELTRA CS800型红外碳硫仪测定其C、S元素的质量分数,使用ONH-2000型氧氮氢分析仪测定其O、N和H元素的质量分数,使用OBLF QSN750型光谱仪测得其他主要元素的质量分数,得到试验钢的化学成分如表1所示。

表1 试验钢的化学成分(质量分数,%)

使用Phenom Partical X台式扫描电镜对硫化物形貌进行观察,并用扫描电镜的夹杂物自动分析系统对硫化物的长宽比、尺寸、面积等信息进行统计分析。采用Thermo-Calc 2020b软件对试验钢的相变及析出行为进行计算,计算过程使用了Thermo-Calc 2020b软件中专门用于计算钢铁材料的TCFE10: Steel/Fe-Alloys v10.1铁基数据库,试验钢成分以质量分数输入,压力设置为101.325 kPa,在平衡条件下对数据库中存在的相不加任何条件限制。按照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温拉伸试验方法》,采用直径为φ5 mm的棒状试样在MTS Landmark 370电液伺服万能试验机上进行室温拉伸试验,拉伸速率为0.016 mm/s。采用JEOL JSM-7900F场发射扫描电镜进行EBSD检测分析,扫描步长为1 μm,并用AZtecCrystal 2.1软件对EBSD数据进行分析处理。采用JEOL JXA-iHP200F电子探针仪对硫化物的成分进行分析。

2 试验结果与讨论

2.1 硫化物析出热力学计算与分析

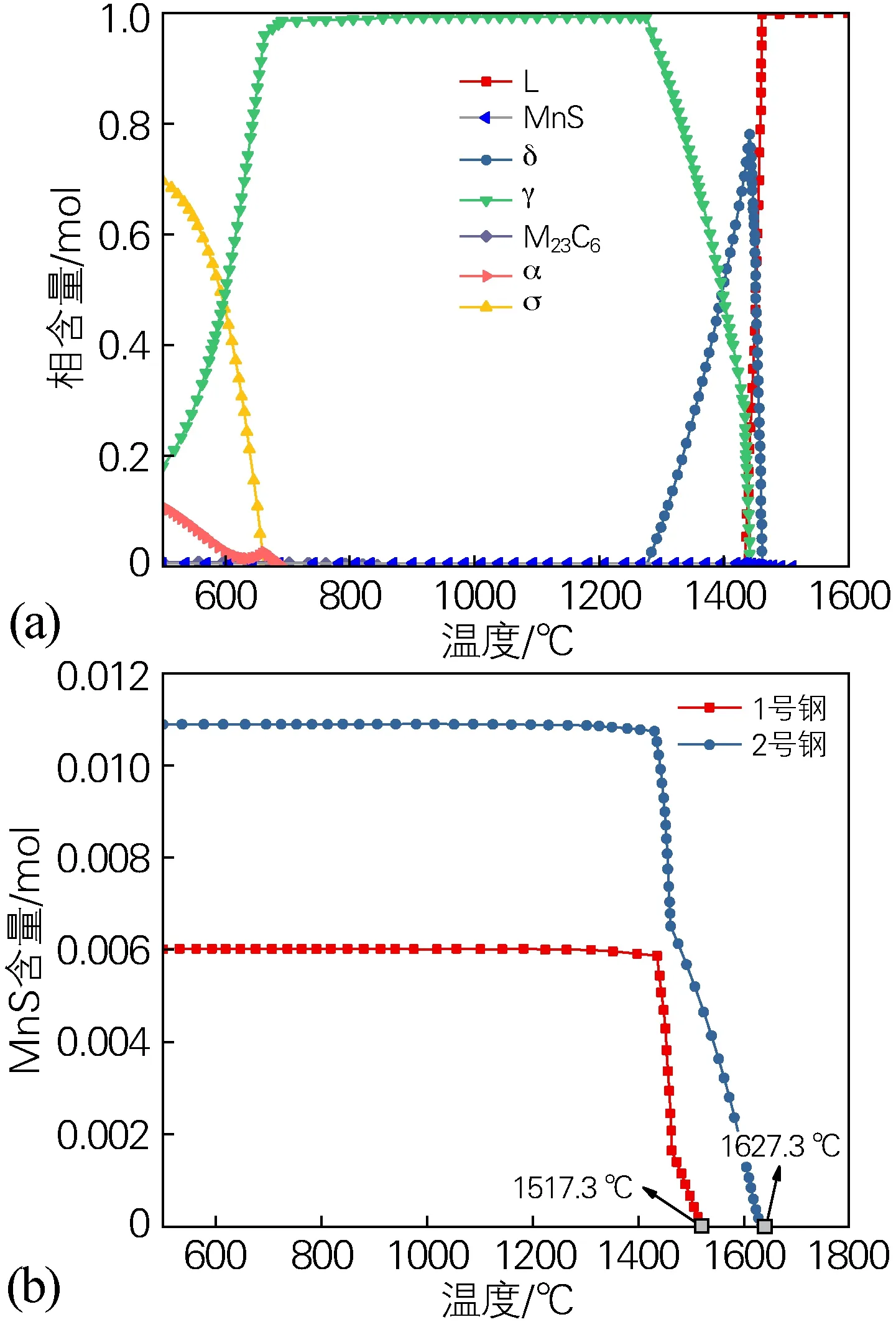

凝固相变与析出路径是研究钢铁合金组织转变和分析凝固组织的重要依据[10]。通过ThermoCalc 2020b热力学软件计算试验钢由高温液相冷却至500 ℃的平衡相图,计算结果如图1所示。由图1(a)可以看出,1号钢在500~1600 ℃温度范围内,平衡相主要有L(液相)、MnS、δ、γ、M23C6、σ与α。1号钢平衡凝固相变路径为L→L+MnS→L+MnS+δ→L+δ+MnS+γ→δ+MnS+γ→MnS+γ→MnS+M23C6+γ→MnS+M23C6+γ+σ→MnS+M23C6+γ+σ+α。由图1(b)可以看出,随着S含量增加,MnS平衡相的析出量明显增加,析出温度由1517.3 ℃增加到1627.3 ℃。由此可知,改变Y12Cr18Ni9易切削钢中的S元素含量可以调控MnS平衡相的析出含量与析出温度。

图1 1号钢各平衡相含量(a)及1号、2号钢液凝固过程中MnS析出量(b)Fig.1 Equilibrium phase contents of the No.1 steel(a) and precipitation amount of MnS during solidification of the No.1 and No.2(b) steels

2.2 硫含量对硫化物形态的影响

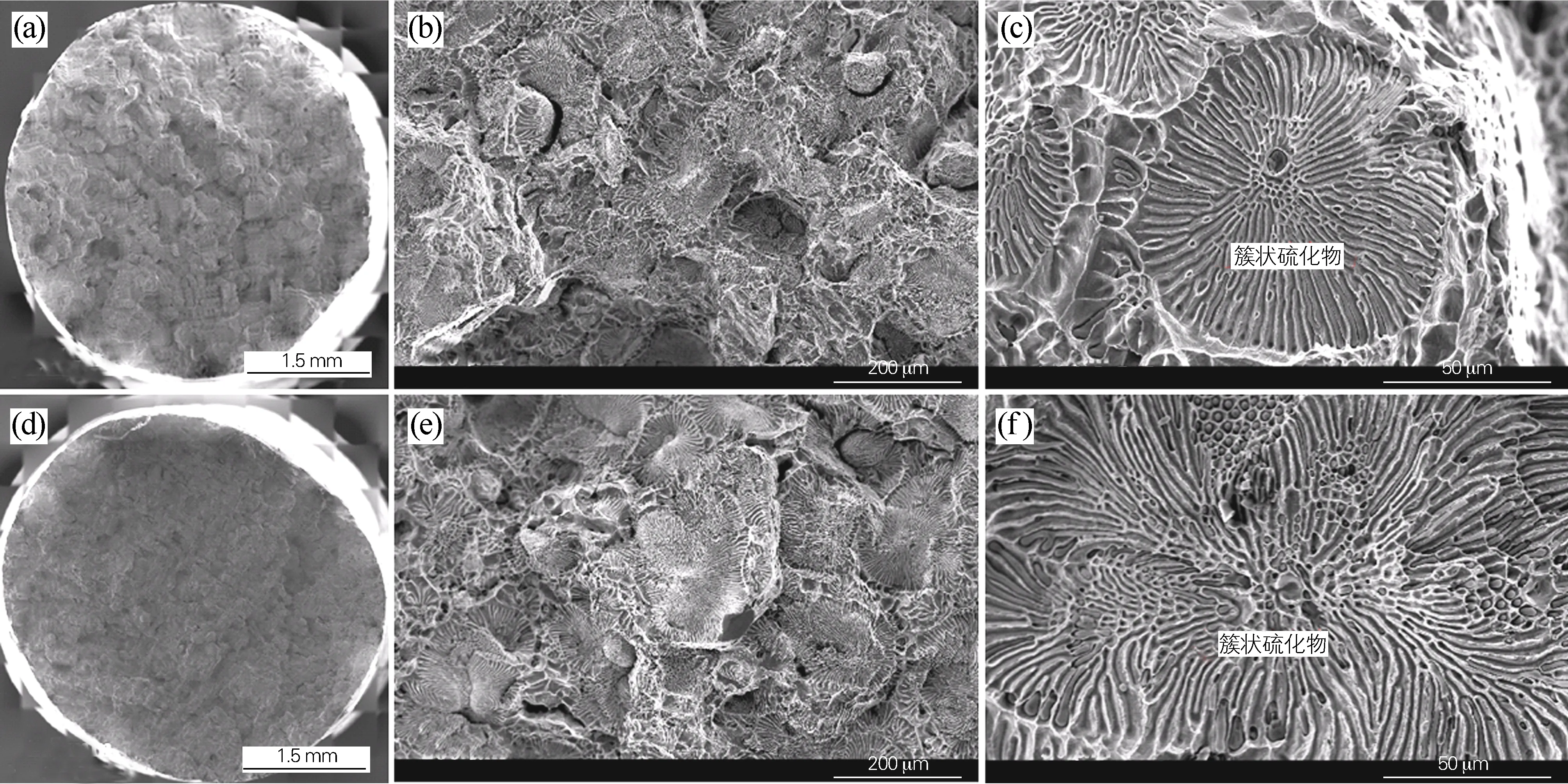

图2为试验钢中硫化物的微观形貌图。由图2可以看出,试验钢主要由奥氏体、铁素体与硫化物三相组成。基体中的硫化物呈球形、椭球形、纺锤形或短棒状,呈链状分布在晶界或呈团簇状聚集分布在晶粒的三叉交汇处,该类形态的硫化物一般被认为是共晶反应生成的。在冶炼过程中液相向固相发生凝固反应时,晶粒间残余液相中硫元素偏析会导致硫元素富集,使得硫化物与高温铁素体互相搭桥析出,形成了这种硫化物簇状分布的形态[11]。在20世纪80年代,Ito等[12-13]对低碳钢中的硫化物形貌进行了分类,第Ⅰ类:球形复合夹杂物,无规则分布,由亚稳态偏晶反应生成;第Ⅱ类:呈长棒状或扇形,沿晶界呈链状或网状分布,由稳定的共晶反应生成;第Ⅲ类:多面体形,块状,无规则分布,由非稳态共晶(伪共晶)反应生成。Takada等[14]研究了硫含量对硫化物形态的影响,结果表明,当S含量为0.004%和0.01%时,形成第Ⅰ类硫化物,而当S含量为0.05%时会形成大量第Ⅱ类硫化物,并且随着硫含量增加,第Ⅲ类硫化物的数量也会增多。由图2可以明显看出,试验钢中的硫化物符合第Ⅱ类硫化物的形貌与分布特征,并且含有第Ⅲ类硫化物。随着硫含量增加,簇状硫化物的数量也随之增加,这与Takada等的研究结果相同。

图2 1号(a)和2号(b)钢中硫化物的微观形貌Fig.2 Micrographs of sulfides in the No.1(a) and No.2(b) steels

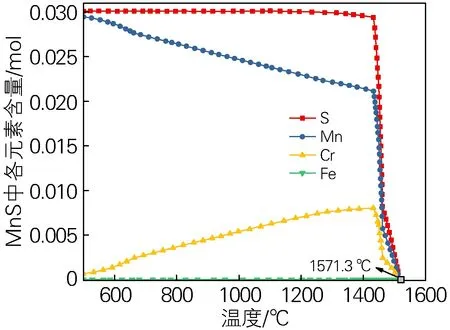

图3是1号钢中典型硫化物的元素分布图。由图3可以看出,试验钢中簇状分布的硫化物中主要是S与Mn元素富集,说明这些硫化物为单独析出的MnS。有研究发现,易切削钢中的第Ⅰ类球形MnS和第Ⅲ类块状的MnS更有利于切削性能的增加,而簇状分布的第Ⅱ类硫化物MnS在轧制、锻造后容易变成细长条状,长宽比大,不利于钢的切削性能并且对材料的横向力学性能有很大的影响[15-16]。因此如何在Y12Cr18Ni9易切削钢中避免生成簇状第Ⅱ类MnS是提高材料切削性能的关键。

图3 1号钢中典型硫化物二次电子图像(a)及元素分布(b~f)(a)二次电子图像;(b)Fe;(c)Ni;(d)Cr;(e)S;(f)Mn Fig.3 Secondary electron image(a) and element distribution(b-f) of typical sulfide in the No.1 steel(a) secondary electron image; (b) Fe; (c) Ni; (d) Cr; (e) S; (f) Mn

图4为ThermoClac软件计算出的1号钢中硫化物平衡元素组成。由图4可以看出,MnS中主要由S、Mn、Cr与Fe元素组成,这与图3电子探针检测的结果是一致的。MnS中的S含量随着温度降低急剧增加,然后逐渐趋于稳定状态;Mn含量随温度降低先急剧增加,然后增加速率变缓;Cr含量随温度降低呈现先增加后逐渐降低的趋势;MnS中的Fe元素很少,随温度几乎没有变化。

图4 1号钢中硫化物元素组成Fig.4 Element components of sulfide in the No.1 steel

图5是试验钢的EBSD图。由图5(a,c)可知,试验钢中奥氏体晶粒取向主要分布在<001>,δ铁素体的晶粒取向主要分布在<101>和<111>。δ铁素体主要分布在晶界处,Y12Cr18Ni9易切削钢中δ铁素体的存在主要是其化学成分决定的,钢中C、Ni、N、Mn元素有利于奥氏体生成,而Cr、Mo、Si元素有利于铁素体生成,高温δ铁素体的析出主要是这两类元素博弈的结果。

图5 1号钢(a,b)和2号钢(c,d)的EBSD分析(a,c)IPF图;(b,d)相分布图Fig.5 EBSD analysis of the No.1(a,b) and No.2(c,d) steels(a,c) IPF diagram; (b,d) phase distribution diagram

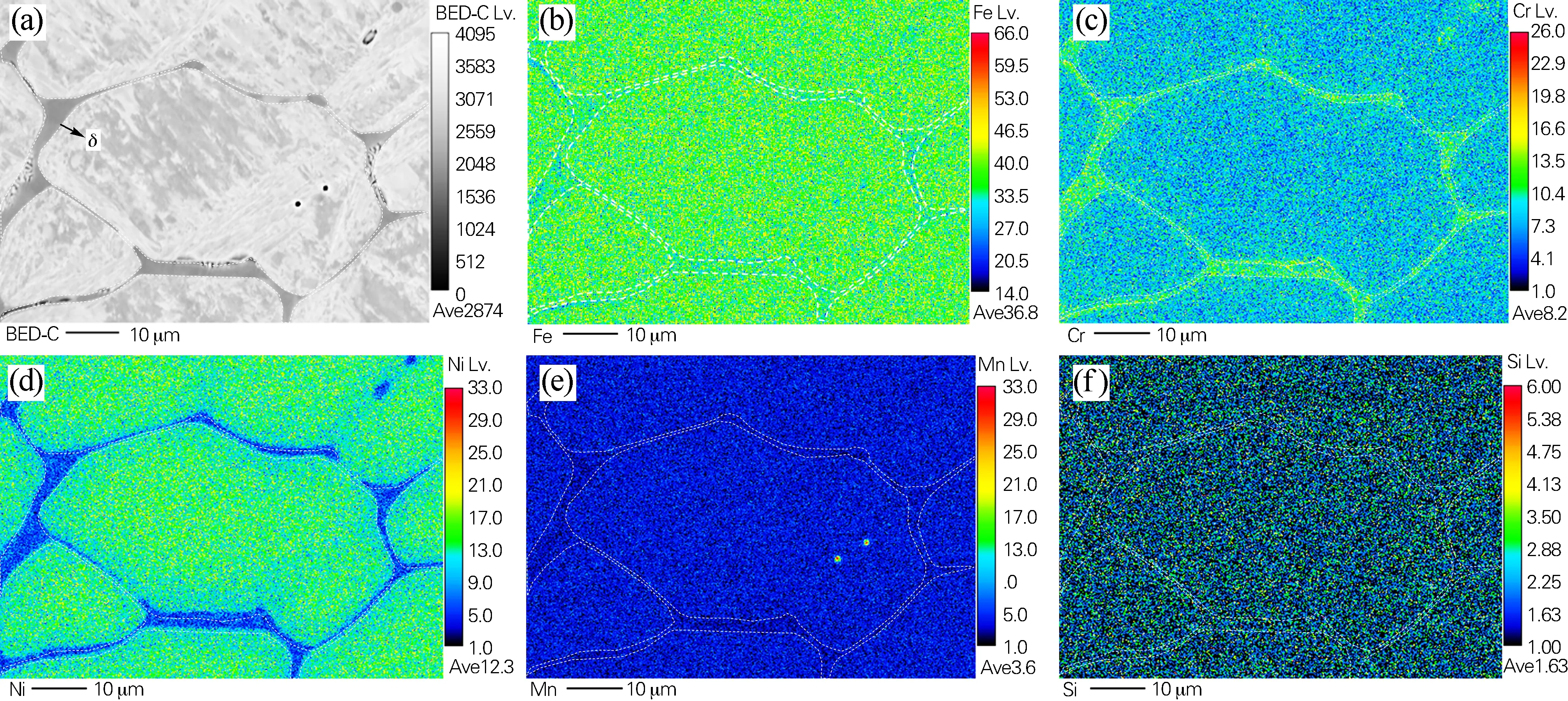

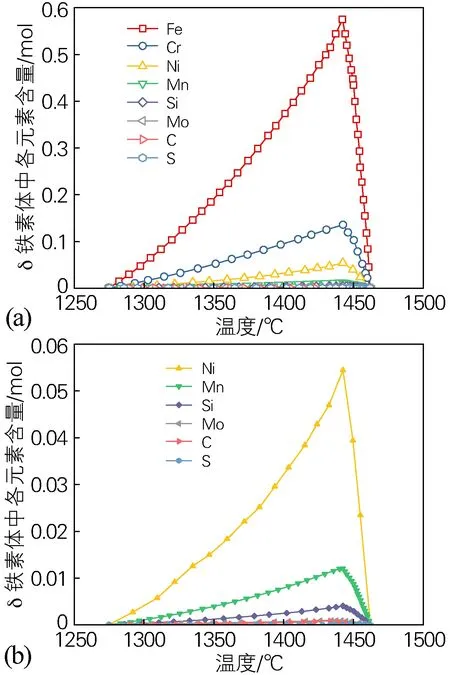

图6是1号钢中δ铁素体的元素分布图。试验钢的凝固过程是非平衡状态,钢中的元素会有局部浓度差异,尤其是在晶界处,Cr元素聚集便会促使δ铁素体的产生。由图6(c)可以看出,晶界处Cr元素含量高于周围的基体,而从图6(d)可以看出,Ni元素含量低于周围的基体,因此Cr元素在晶界处偏析是促使δ铁素体生成的主要原因。图7是Thermo-Clac软件计算出的1号钢中δ铁素体平衡元素组成,由图7可以看出δ铁素体主要由Fe、Cr、Ni、Mn、Si、Mo、C与S元素组成,其中Fe、Cr元素含量较高,这与图6电子探针的结果是一致的。在平衡凝固过程中δ铁素体中的元素含量均呈先升高后降低的趋势,这与δ铁素体析出又转变为奥氏体有关,但在非平衡凝固过程中由于元素在晶界处产生偏析,导致δ铁素体存在于室温组织中。

图6 1号钢中δ铁素体的元素分布(a)二次电子图像;(b)Fe;(c)Cr;(d)Ni;(e)Mn;(f)Si Fig.6 Element distribution of δ ferrite in the No.1 steel(a) secondary electron image;(b) Fe;(c) Cr;(d) Ni;(e) Mn;(f) Si

图7 1号钢中δ铁素体元素组成Fig.7 Element components of δ ferrite in the No.1 steel

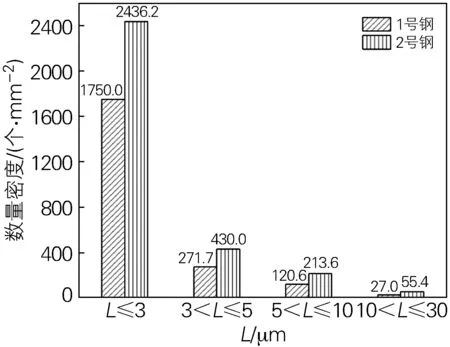

图8为不同尺寸范围硫化物数量密度,其中,尺寸L为Phenom Partical X扫描电镜-能谱仪统计出的穿过硫化物质心的16条弦线的平均长度。由图8可以看出,1号与2号钢中1 mm2内尺寸L≤3 μm的硫化物数量最多,分别为1750个与2436.2个;随着硫含量增加,单位面积内2号钢中各个尺寸的硫化物数量均比1号钢增加,但L≤3 μm的硫化物增加量最多,由此可见,Y12Cr18Ni9易切削钢中硫含量增加更有利于小尺寸硫化物析出。

图8 试验钢不同尺寸范围硫化物数量密度Fig.8 Number density of sulfides in different size ranges of the tested steels

图9为硫含量对硫化物长宽比的影响,其中,长宽比X为穿过硫化物质心的16条弦线中最长弦线的长度与垂直于最长弦线的弦线长度的比值。由图9可以看出,1号与2号钢中1 mm2内长宽比X≤3 μm的硫化物数量最多,分别为2054.4个与2763.9个;随着硫含量增加,长宽比X≤3 μm的硫化物数量增幅最多。当X的值为1时,硫化物的形态可视为球形或椭球形,由此可见,Y12Cr18Ni9易切削钢中硫含量增加更加有利于球形或椭球形硫化物的析出。

图9 试验钢的硫含量对硫化物长宽比的影响Fig.9 Effect of sulfur content of the tested steels on length to width ratio of sulfide

图10为硫含量对硫化物数量及硫化物平均面积的影响。由图10可以看出,随着硫含量增加,单位面积内的硫化物析出数量增加,由每1 mm2中的硫化物2169.5个增加为3135.9个,而且硫化物的平均面积也由4.12 μm2增加至4.54 μm2。由此可见,硫含量增加有效促进了Y12Cr18Ni9易切削钢中硫化物的析出。

图10 试验钢的硫含量对硫化物数量及硫化物平均面积的影响Fig.10 Effect of sulfur content of the tested steels on the number and average area of sulfide

2.3 硫含量对试验钢力学性能的影响

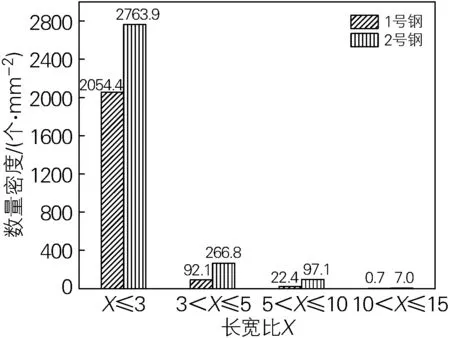

图11为试验钢的应力-应变曲线。由图11可以看出,1号钢与2号钢均发生连续屈服变形,拉伸过程中没有出现明显的屈服平台。1号钢的抗拉强度为578.6 MPa,2号钢的抗拉强度为559.3 MPa,随着硫含量增加,试验钢的抗拉强度降低。有研究发现,钢中的非金属夹杂物对钢的性能,尤其是塑性、韧性、疲劳强度及机械加工性能有着重要的影响,钢中非金属夹杂物会破坏基体的连续性,脆性夹杂物可视为裂纹,由于硫化锰与基体的性质较为接近,其临界夹杂物尺寸可以大于临界裂纹尺寸[17]。2号钢中簇状硫化物较多,在拉伸过程中形成的裂纹源较多,致使其力学性能有所降低,由此可见,簇状硫化物增加会给材料的力学性能带来恶劣的影响。

图11 试验钢的拉伸应力-应变曲线Fig.11 Tensile stress-strain curves of the tested steels

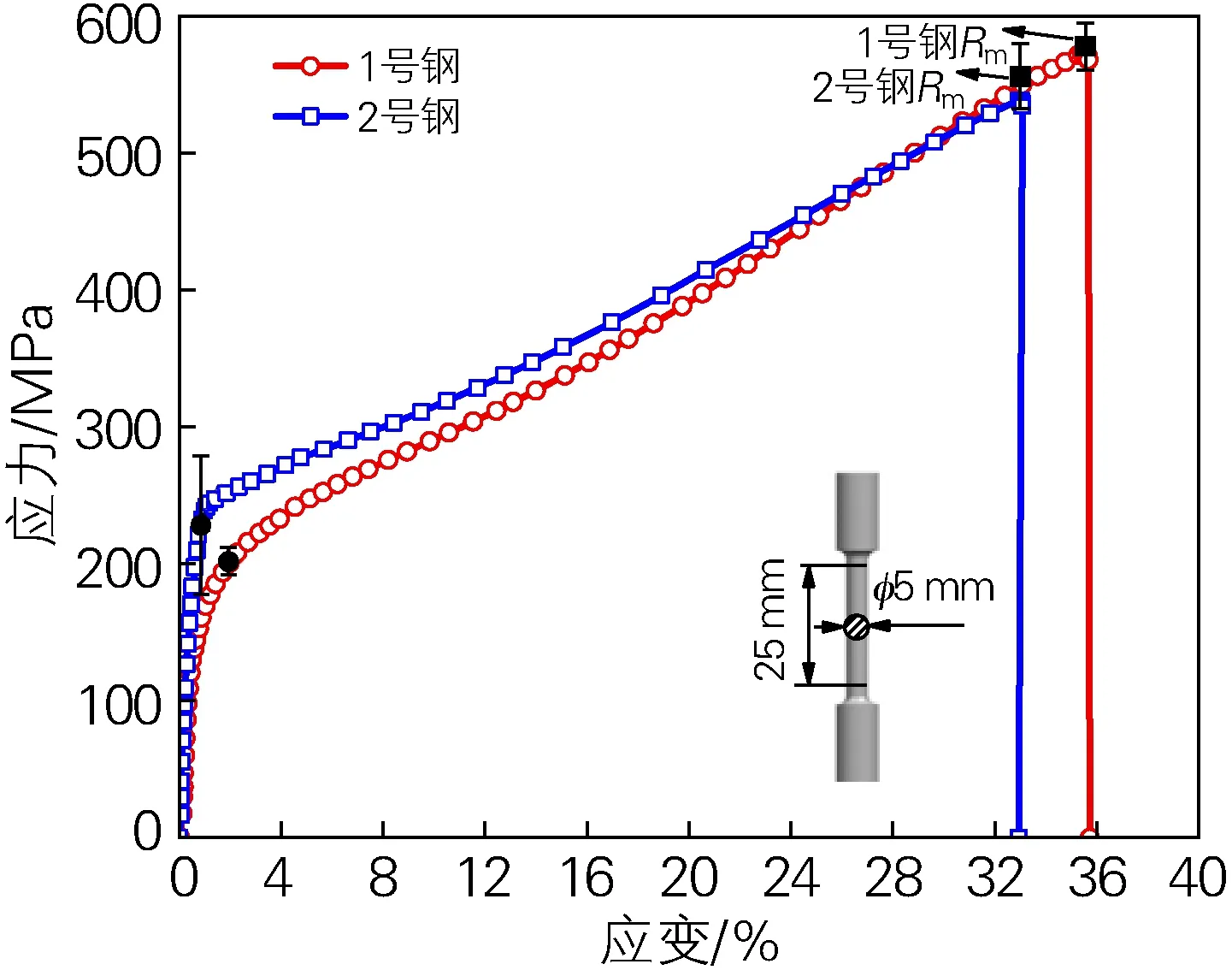

断口是试样在试验过程中断裂后形成的相匹配的表面,记录了材料在载荷与环境作用下断裂前的不可逆变形,以及裂纹萌生和扩展直至断裂的全过程[18]。图12为试验钢拉伸断口扫描电镜图。由图12(a,d)可以看出,宏观断口呈韧脆混合形貌,整个断口比较平坦。由图12(b,e)可以看出,断口有一些细小的韧窝,韧窝底部存在硫化物,硫化物是材料在受力过程中韧窝形成的起源。Hosseini等[19]在原位观察时发现,拉伸载荷会使夹杂物和基体产生分离,而分离的难易程度与夹杂物的形貌有一定关系。由图12(c,f)可以看出,准解理面有大量簇状分布的硫化物,准解理面平行于硫化锰生长方向,裂纹沿硫化物生长方向扩展,促进了试样断裂。随着硫含量增加,簇状硫化物数量增加,拉伸断口准解理面的面积增大,断口逐渐向脆性断口转变,材料的力学性能下降。李梦龙等[20]通过激光共聚焦显微镜原位观察也发现在拉伸过程中聚集的MnS会给裂纹提供大量扩展长大的机会,会对材料的横向力学性能带来更大危害。由此可见,簇状硫化物数量的增加会使材料的力学性能降低。

图12 试验钢拉伸断口SEM图(a~c)1号钢;(d~f)2号钢Fig.12 SEM images of tensile fracture of the tested steels(a-c) No.1 steel; (d-f) No.2 steel

3 结论

1) Y12Cr18Ni9易切削钢的铸态组织由奥氏体、铁素体与硫化物3相组成。硫化物呈球形、椭球形、纺锤形或短棒状,呈链状分布在晶界或呈团簇状聚集分布在三叉晶界处,属于第Ⅱ类硫化物,随着硫含量增加,簇状硫化物的数量也随之增加。

2) 随着硫含量增加,试验钢中尺寸L≤3 μm的硫化物增加,长宽比X≤3 μm的硫化物数量增加,单位面积内的硫化物析出数量增加,硫化物的平均面积也增加,由此可见。硫含量增加有效促进了Y12Cr18Ni9易切削钢中硫化物的析出。

3) Y12Cr18Ni9易切削钢的宏观断口呈韧脆混合形貌,断口比较平坦,准解理面有大量簇状分布的硫化物。随着硫含量增加,簇状硫化物增加,拉伸断口准解理面面积增大,断口逐渐向脆性断口转变,材料的力学性能下降。