轧机导卫架端头异形截面的感应淬火工艺及畸变控制

王敬伟, 范梅香, 林乙丑, 石如星, 席志永, 刘志刚

(1. 洛阳中重铸锻有限责任公司, 河南 洛阳 471039;2. 河南省大型铸锻件工程技术研究中心, 河南 洛阳 471003)

除鳞导卫装置是轧机的重要部分,其作用主要有两个方面:一是将轧件导入轧辊并保护轧辊不受轧件的冲击;二是除去轧件上的氧化铁皮。另外轧辊冷却、除尘、水幕拦截等装置都集成在导卫装置上,以节省空间[1]。当代先进的除磷导卫装置除具有基本的钢板导向作用外,还要满足板坯除磷、轧辊冷却及烟尘抑制等各项要求[2]。导卫架整体拼焊并选用碳素结构钢钢板作为端头,端头尖角部位采用感应淬火方式提高表面硬度,并在后续的加工中适当修正以满足图纸尺寸要求。焊接结构件一般须通过焊后500~600 ℃的退火消除焊接应力,感应淬火经180~220 ℃回火后,淬火部位可获得较高硬度并有一定韧性的回火马氏体组织,旨在保证感应淬火面的硬度及耐磨性。从导卫架的加工工艺性来考虑,导卫架端头在感应淬火之前必须完成焊接和焊后退火,从而可有效避免感应淬火部位因高温退火失去硬化效果。

感应加热原理有集肤效应、邻近效应、圆环效应和尖角效应等,其中尖角效应是感应加热中与工件本身的淬火区域结构特点密切相关的效应,尖角效应的存在易造成工件尖角部位产生过热、过烧及开裂等质量问题。所谓尖角效应是指在感应加热过程中,当感应电流通路被阻断时,会使该处电流密度增大,温度迅速升高,而频率愈高效应越明显,因多发生在孔口、棱边、尖角处,因此称为尖角效应。本文所需感应淬火的端头,由于硬化区域为带尖角的异形截面且不对称,因此在感应淬火过程中必然存在尖角效应导致的过热、过烧及开裂风险,以及会存在端头在加热和冷却过程中的热应力和组织应力的不对称问题,导致弯曲畸变风险。因此,导卫架端头感应淬火的主要难度在于避免工件尖角效应的同时控制因不对称所带来的畸变。

本文基于已焊接的端头整体导卫架,设计了专用仿形感应器,通过工艺试验及优化参数,完成了导卫架端头部位的感应淬火处理。

1 试验材料及方法

1.1 试验材料及要求

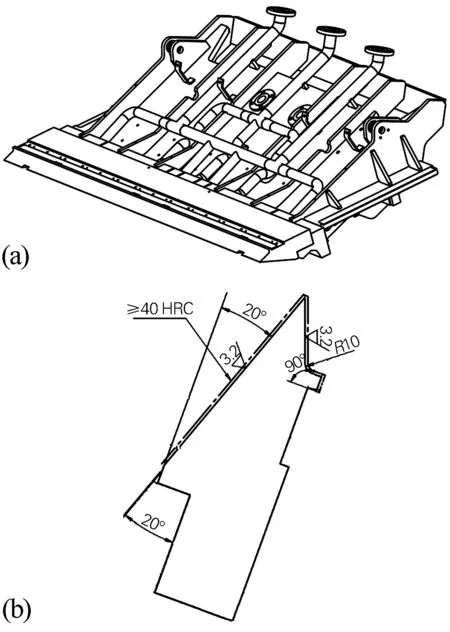

图1为轧机牌坊导卫架,其中导卫架左下尖角部位为端头,材质为C35E钢,执行标准DIN EN 10269,其成分(质量分数,%)为0.32~0.39C、≤0.4Si、0.5~0.8Mn、≤0.03P、≤0.015S、≤0.4Cr、≤0.4Ni、≤0.1Mo、≤0.63(Cr+Mo+Ni)。要求虚线覆盖面感应淬火硬度≥40 HRC。

图1 导卫架(a)及端头(b)示意图Fig.1 Schematic diagram of guide frame(a) and end(b)

C35E钢的临界点为Ac1=724 ℃,Ac3=802 ℃,Ms=350~360 ℃。感应淬火时,控制奥氏体化温度在860~890 ℃之间。从结构来看,端头感应淬火部位为异形截面,端头感应淬火区域角度40°,长度达2120 mm。其主要风险在于感应淬火区域不可避免的尖角效应以及弯曲畸变。通过制备与导卫架尺寸相同的等比端头试验件,对其硬度、开裂及畸变风险进行充分评价。试验端头尺寸如图2所示。

1.2 试验设备及方法

选用设备为某中频感应淬火机床,工作频率0.2~4 kHz,最大输出功率600 kW。设计专用仿形感应器,分段感应淬火并评价畸变风险及硬度。采用手持红外线单点测温枪进行温度监测。采用某便携式里氏硬度计D型探头检测端头感应淬火后的表面硬度,每处位置检测3点取平均值。采用刀口尺评价感应淬火后的畸变情况。采用磁粉探伤对端头尖角部位进行探伤。

1.3 工艺参数选择

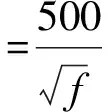

1.3.1 电流频率的计算

电流频率是根据零件所要求的淬硬层深度确定的,为保证零件表面淬硬层的深度δ,必须使感应透热深度Δ热大于所要求的淬硬层深度δ,这样才可以使淬火层同时达到比较均匀的温度,因此一般多采用较低的频率以满足δ≤Δ热,但随着频率的降低,通过感应器的电流密度显著增加,不仅需要加强感应器的冷却,而且使电效率下降,容易造成加热不足,影响表面淬火质量。对于一般碳钢,其感应加热时的透热深度可用公式(1)[3]计算:

(1)

式中:f为电流频率。导卫架对淬硬层深度并无特殊要求,则可按常规硬化层深度计算感应透热深度,应满足公式(2):

(2)

按淬硬层深度1~3 mm,可推算感应淬火时所需频率为1.7~6.9 kHz,由于某中频感应淬火机床频率最大为4 kHz,故感应频率可选范围为1.7~4 kHz。

1.3.2 感应器的设计

从图1可以看出,导卫架端头感应淬火区域特征为带尖角、非对称且感应淬火面两侧连续,若端头两边的感应淬火面感应淬火过程分开执行,感应器及感应加热操作过程将十分简单,但是无法避免尖角部位需经历两次淬火的事实,因此,该部位存在极大的开裂风险。若避免该部位经历两次淬火,则须保留导卫架端头沿长度方向的软带,该软带将不利于导卫架的使用。基于对感应淬火面的特征分析,认为感应器的设计应满足一次加热一次淬火的感应热处理方式,该方案可以有效避免开裂及软带带来的工艺难度和使用寿命的损失。为了能够让感应淬火面在一次加热完成,专门设计了仿形感应器。

为避免尖角部位发生尖角效应,考虑通过驱磁合理平衡尖角及其余部位的加热效率。在感应淬火生产实践中,驱磁的目的是防止感应器漏磁,并提高感应器对工件的加热效率,采用不驱磁加热方式可大大降低尖角部位的加热效率,让该部位实现较为缓慢的加热,从而避免端头尖角部位发生尖角效应。仿形感应器见图3。

图3 仿形感应器示意图Fig.3 Schematic diagram of profiling sensor

2 试验结果与分析

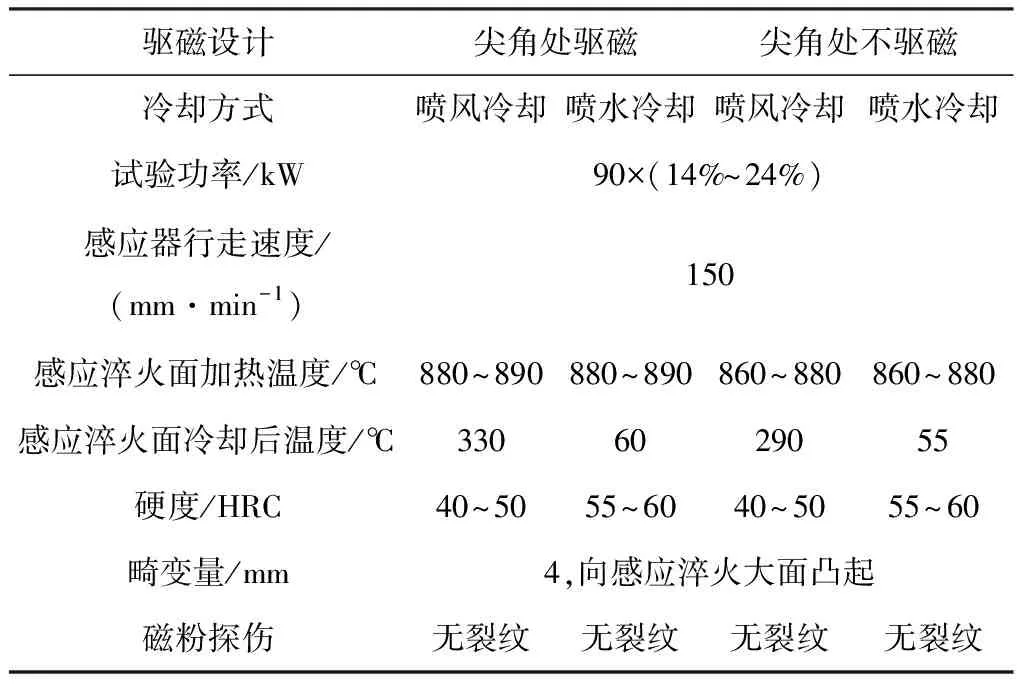

导卫架端头的感应淬火试验方案如表1所示。

表1 端头感应淬火试验方案及相关检测结果

2.1 感应器设计评价

对于较大的感应淬火件,其工序通常需要增加调质预处理工序,调质所获得的索氏体组织可以保证感应加热时加热部位快速奥氏体化,从而有效避免因组织均匀化所消耗过多时间,降低尖角过热和开裂风险。本文基于导卫架端头调质预处理进行感应淬火处理。试验结果表明,尖角处温度控制良好,均在工艺要求范围之内,且温度均匀性良好,说明依据端头感应淬火区域采用仿形感应器感应淬火处理具有合理性。通过对试验件感应频率、行走速度、冷却方式(连续冷却)等工艺参数的调试,评估了开裂、硬度、畸变等风险。结果表明,对端头尖角部位的驱磁避让处理,有效地降低了端头尖角部位的过热过烧风险,从而大大降低了开裂风险。经对尖角部位磁粉探伤,显示无裂纹,硬度合格,且畸变较小。端头试验的结果表明,仿形感应器及驱磁设计具有合理性。

2.2 硬度分析

硬度数据表明,端头经感应加热并进行水冷淬火的部位硬度满足图纸要求,均匀性良好,而风冷部位硬度虽然基本也满足图纸硬度要求,但是均匀性较差。从工艺的实现角度考虑,导卫架端头采用水冷方案。

2.3 畸变分析

非对称感应加热势必会引起导卫架端头两侧感应淬火面应力分布差异,也就意味着畸变是必然会发生的问题,且畸变方向会朝着感应淬火面积大的方向凸起。为理解该现象,可先假定一面加热,在感应淬火前未对工件进行预热或预畸变等措施的情况下,最终表淬面畸变趋势是向加热面凹陷[4],其原理在于,非对称感应加热时的温度差,较小面相对较大面的升温速度快,故在加热之初,较小面有伸长趋势,但是由于较大面温度相对较低,故有受拉趋势,因此该过程为较小面受压应力,而较大面受拉应力,此时畸变表现为向感应淬火面较小的方向凸起或向较大面凹陷。随着加热时间的延长和加热温度的升高,当较小面先于较大面达到塑性温度区间,较大面的拉应力会让较小面产生一定的塑性变形,该过程从较小面达到塑性温度区间一直持续到淬火结束。感应淬火过程的畸变也是从开始的平直到向较大面凹陷,待热应力和组织应力得到充分的平衡后,端头的畸变趋势转变为向大面凸起。通过对端头试验件的感应淬火,很好地验证了这个现象,整体畸变趋势为朝较大面凸起,畸变约4 mm。

针对所发生的畸变问题,理论上有3种应对措施:第一种措施为对感应淬火面适当留量,以平衡感应淬火过程所引起的畸变,并通过精加工保证图纸尺寸精度;第二种措施为对表淬面或整个工件预热,当工件预热至某一较高温度再进行感应淬火,可大大减小非对称面两侧的温差,进而减小畸变,但限于材料及硬度要求,通常无法对表淬面或整个工件预热;第三种措施为合理实施反畸变,该工艺方法需结合导卫架的结构和试验件畸变趋势,先对感应淬火面积小的一边进行感应加热,让其先行凸起,用于抵抗两侧感应加热时来自大面的压应力,然后再进行感应加热和淬火的工艺实施,如此可将畸变控制在尽可能低的范围。对比3种方案,由于碳素结构钢C35E的淬透性相对较差,若留量加工,将会影响导卫架端头工作面的硬度均匀性,为此考虑导卫架的端头采用反畸变方案。

2.4 预热与反畸变

端头试验件的试验结果表明,直接对非对称感应淬火面进行感应淬火,必然会产生畸变。为解决该问题,在导卫架的生产中,专门对导卫架进行了整体预热及局部反畸变。

预热目的是在执行反畸变操作时,避免因反畸变应力过大而对导卫架产生不必要或无法预期的损害,同时,预热的温度不宜超过感应淬火后的回火温度,故预热温度设定为180 ℃。局部反畸变操作是利用了表淬时向加热面凹陷或在非对称加热时朝大面凸起的原理,导卫架反畸变的量可参考端头试验件的畸变量,但由于端头与导卫架已焊接,畸变抗力相对较大,故该反畸变量可适当减小,工艺要点在于对图2所示的端头右下方非感应淬火面(尺寸142 mm)进行低功率快速扫描加热,设定温度控制目标不超过300 ℃,最终以反畸变的量不超过4 mm为准。对该部位进行感应加热时,加热温度适中且尚不至于产生塑性变形,此时整体向较小的淬火面凸起,该反畸变操作所产生的弯曲应力可抵消部分来自非对称感应淬火过程的畸变,因此效果是有益的,非感应淬火面过高或过低的加热温度会导致过畸变或效果不佳。如上分析表明,该导卫架的工艺及操作难度极大。

2.5 导卫架端头感应淬火

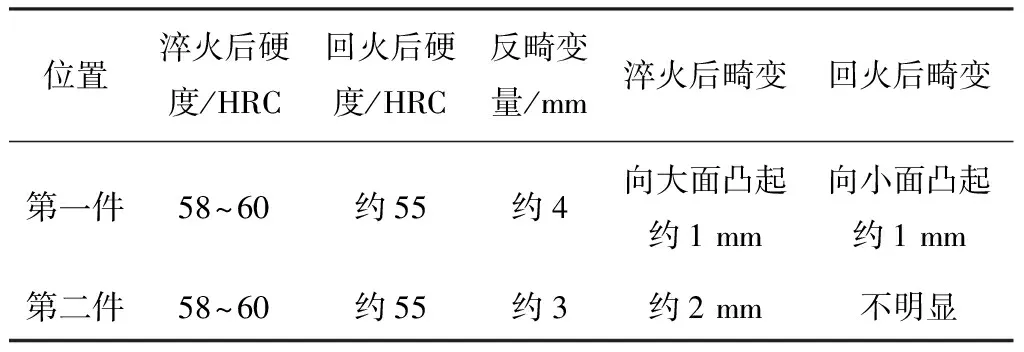

对导卫架端头的感应淬火方向采用支撑结构进行专门修正后,采用等比端头试验件的工艺试验数据,经感应淬火后相关数据如表2所示。

表2 导卫架端头感应淬火后相关数据统计

经对导卫架端头进行工艺实施,淬火后硬度与回火后硬度均满足要求。第一件由于反畸变量相对较大,故在感应淬火过程中,大面有一定的塑性变形,而小面无明显塑性畸变,最终导致大面凹约1 mm,回火后向小面凸起约1 mm。经过第一件的感应淬火后,对第二件的反畸变量进行了适当控制和调整,弯曲畸变量减小了1 mm,回火后无明显畸变。结果表明,通过反畸变操作利于导卫架端头的畸变控制。

3 结论

1) 基于端头异形截面结构所设计的仿形感应器,经工艺试验验证可实现角度40°的导卫架端头异形截面的感应淬火热处理。

2) 通过在感应器上合理设置驱磁区域,有效避免了异形截面端头发生尖角效应,并利于感应加热温度的均匀性。

3) C35E钢端头感应淬火后硬度达55~60 HRC。

4) 通过反畸变操作总长2120 mm的导卫架端头弯曲畸变可控制在1 mm以内。