含不同张开角度裂纹结构的动态断裂试验研究

梁欣桐, 肖成龙, 范嘉宾, 郭 啸, 陈 文, 丁晨曦

(1. 北京科技大学 土木与资源工程学院,北京 100083;2. 中国矿业大学(北京) 力学与建筑工程学院,北京 100083;3. 中铁建设集团有限公司,北京 100040; 4. 北京科技大学 数理学院,北京 100083)

目前,爆破手段广泛应用于地下采矿、巷道掘进、隧道开挖等地下工程中,工程结构的研究对地下工程活动至关重要。工程结构中常常会出现裂纹、层理、孔隙等多种缺陷,其中缺陷的类别、位置、角度等多种因素都会对结构的断裂特性、强度等物理性能产生严重的影响。在地下工程的地质条件中,裂隙对岩体爆破效果的影响非常显著[1],尤其是对爆炸能量分布和岩体的破坏形式影响最为明显。由于岩体的各向异性、难以观测等特点,对含有裂隙缺陷结构的断裂行为进行研究一直是断裂力学[2-3]、岩石力学[4-5]等重要学科领域的重点方向,因此多年来许多科研人员都就此展开了深入的研究。

在缺陷结构研究领域众多学者采用不同的试验方法进行了研究。杨仁树等[6-7]不仅研究分析了装药结构对爆破动态断裂效应的影响,还研究了不同空孔直径情况下爆生裂纹扩展及裂纹尖端处动态应力强度因子的变化规律。郭东明等[8]采用爆炸加载透射式动焦散试验方法研究分析了爆炸动荷载对不同位置处缺陷的影响。岳中文等[9-10]对比分析了不同装药方式下切缝药包的冲击动力学行为和爆生裂纹的动态力学行为,还采用新型数字激光动态焦散线试验系统,对缺陷介质双孔定向断裂控制爆破裂纹扩展的动态行为进行了研究。郭东明等[11-12]进行了动静荷载下巷道围岩倾斜裂纹的动焦散试验,研究了动态强度因子和能量释放率之间的关系,除此之外,通过对含有单裂纹对PMMA(polymethyl methacrylate)试件进行爆破试验发现预制裂纹的扩展位移、试件损伤度以及试验围压之间存在密切联系。沈世伟等[13]研究双孔同时起爆条件下3条平行预制裂纹的扩展行为及裂纹尖端应力强度因子的变化规律,分析了预制裂纹间距对其扩展行为及断裂破坏的影响规律。

杨仁树等[14-15]除了研究预裂爆破形成的预裂缝对爆生裂纹和原生裂纹动态断裂特性的影响之外,还对中间起爆柱状药包爆炸应力应变场演化规律和爆生裂纹尖端局部应力场的演化规律进行了研究。刘康等[16]研究了围岩中原有裂纹的扩展贯穿机理,发现主裂纹与原有裂纹的贯穿微观上表现为裂纹间形成带状拉应力集中区,该区域微裂纹被激活、连通形成损伤演化带,最后爆生主裂纹沿损伤演化带与原有裂纹贯穿。苏洪等[17]基于焦散线系统和有限元数值模拟方法探究了预裂缝宽度对爆生、原生裂纹扩展的影响。丁晨曦等[18]通过爆破模型试验研究了切缝药包爆破定向裂纹与张开节理的相互作用过程,发现张开节理的几何特征对翼裂纹起裂时的动态应力强度因子有显著影响。李清等[19]对含偏置裂纹的试件进行落锤试验,结果表明:随着预制裂纹偏置距离的增大,剪应力在裂纹尖端的作用增强,裂纹逐渐由Ⅰ型向Ⅰ-Ⅱ复合型裂纹转变。康一强等[20]基于分离式霍普金森压杆试验装置,分析了在动荷载下含不同角度和长度节理的水泥砂浆试件基于能量理论的损伤规律。许鹏等[21]采用焦散线方法研究垂直层理介质在切缝药包单孔/双孔爆破下爆生裂纹的扩展规律。

科研工作者们针对空孔缺陷、不同缺陷位置对结构物理性能的影响展开了研究并收获了丰富的科研成果。但工程结构中除了空孔和直线型裂纹缺陷外,还广泛存在张开型裂纹,且张开型裂纹的开口夹角对结构力学性能的影响也不可忽视,而目前对其的研究还非常少。因此,本文将采用数字激光动态焦散线试验系统和落锤冲击加载试验平台,基于动态焦散线方法对含不同切缝角度预制裂纹的试验试件进行动态断裂试验研究。

1 动态焦散线试验

1.1 试验原理

本试验采用一种光测力学试验方法——动态焦散线方法[22]。裂纹起裂、扩展过程中会在裂纹尖端附近产生应力集中以及应力变化,而动态焦散线方法非常适用于裂纹尖端应力奇异性问题。

试验试件在落锤冲击加载的作用下,裂纹尖端处产生应力集中,并且由于裂纹尖端所在区域的试件厚度发生了变化,导致试件该区域的折射率也发生变化,这使平行投射光束在经过试件时光路产生了变化。在光线相对集中的区域光线增强,光线相对稀疏的阴影区域光线减弱,最终在距离试件z0的参考平面上可以观察到一个暗斑——焦散斑,而暗斑的界线是一条很分明的亮线——焦散线[23]。

在焦散线试验的计算中,裂纹尖端的动态应力强度因子KI[24]可用以下公式求得

式中:deff为试件厚度,本试验中试件厚度deff=5 mm;z0为试件至参考平面距离,本次试验z0=0.9 m;c为材料的光学常数,本试验中c=1.08×10-10m2/N;F(v)为动荷载下裂纹扩展速度调节因子(即动载作用下的修正系数),取1;g为应力强度因子数值系数,本试验中取3.02。

因而通过测量不同时刻焦散图中焦散斑的最大直径Dmax即可确定对应时刻的裂纹尖端动态应力强度因子KI。

1.2 试验系统和方法

试验系统如图1所示,将试验设备放置在同一水平面上,从左到右分别是激光器、扩束镜、场镜Ⅰ、落锤加载平台、场镜Ⅱ、高速摄影仪,调节高度至确保光束能覆盖整个试件,摄影仪能拍摄到完整试件。试验平台如图2所示,本试验采用的是数字激光高速摄影系统和落锤加载试验平台。试验采用Fastcam-SA5(16G)高速摄影机,用配备的PFV软件来采集试验数据。本试验选用LWGL300-1 500 MW 型绿光激光光源,拍摄频率取100 000 fps,即每隔10.00 μs 拍摄一张焦散线图(图片尺寸:256 px×168 px)。

图1 透射式焦散线试验光路系统Fig.1 Schematic diagram of transmission caustic test system

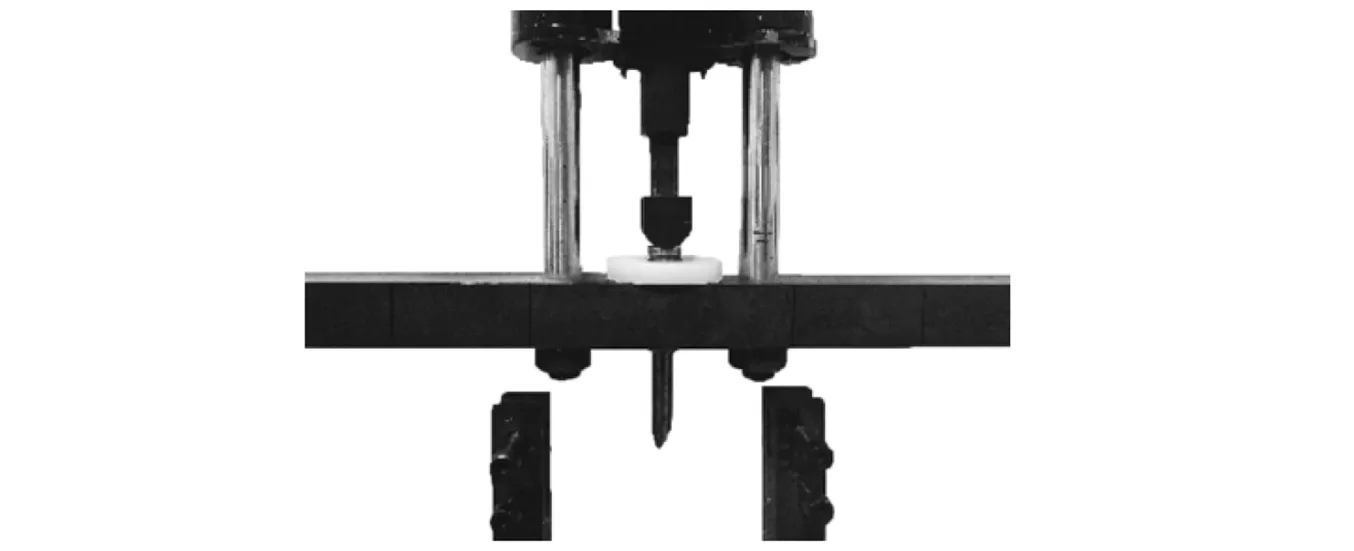

图2 落锤加载平台Fig.2 Drop-hammer impact testing platform

本试验采用动态焦散线方法,将具有不同角度预制裂缝的试件放置在两个场镜之间的平行光场中,用高速摄影机记录下落锤冲击作用下的焦散图,从而观察裂纹在不同角度预制裂缝试件中的动态发展情况。

2 动焦散线试验过程

2.1 试验设计

为模拟研究爆破中岩石的动态断裂情况,本次试验选择具有与岩石断裂特性相近的有机玻璃[25]作为试验材料。

目前大量研究表明,裂纹大小、裂纹角度、荷载类型还有加载率等因素都会影响裂纹的动态力学行为[26-27],考虑裂纹角度对裂纹扩展行为的影响,以裂纹张开角度为单一变量,制作具有相同开口方向和不同开口角度的裂纹组合试件。在试验试件中心预制了不同张开角度的裂缝(长度为20 mm),并在试件底边中间预制一个长5 mm裂纹的垂直裂纹。

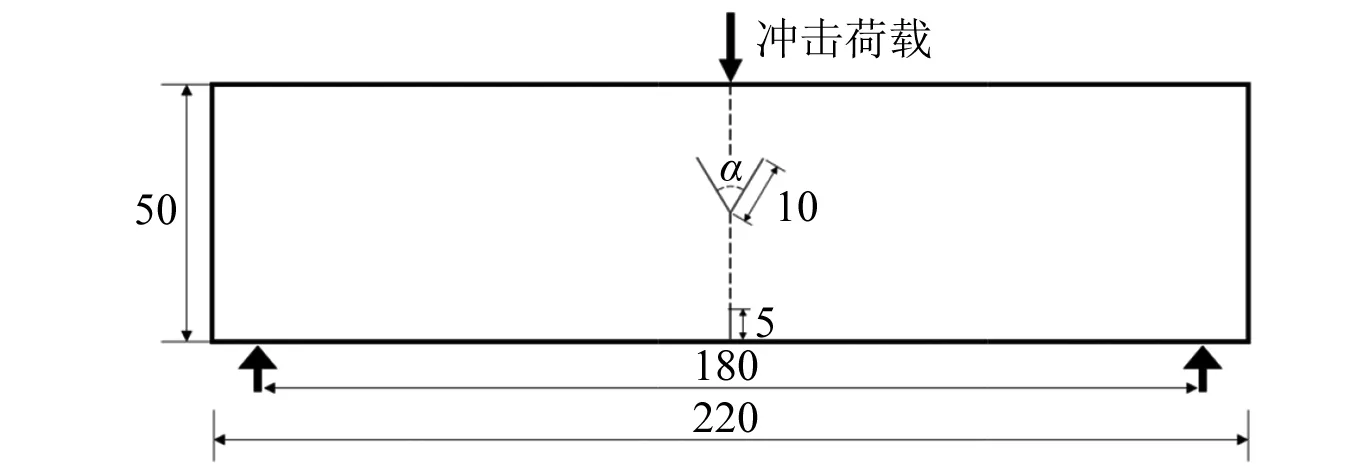

试件模型示意图,如图3所示。将试件正确放置在落锤加载试验平台的固定位置上,随后拧紧平台固定螺丝至试件无法移动,再将落锤加载平台放在两个场镜的中间。试件的几何尺寸为 220 mm×50 mm×5 mm(长×宽×厚)试件中心预制裂纹的开口角度(取较小的角)为α,见图3。通过改变开口夹角α,共设计5组试验方案(其中对照组无中心预制裂纹),中心预制裂纹靠口角度分别为60°,90°,120°,180°。每组方案制作3块试件,一共15个试件。

图3 试件模型示意图Fig.3 Sketch map of the specimen

2.2 试验操作

本试验采取三点弯曲试验方法,使落锤自由下落冲击有机玻璃试件上边界中心。本试验中落锤的质量为1.25 kg,下落高度由前期试验选择最为合适的的值即0.5 m。控制每次试验中落锤对试件的冲击荷载一致。

试验具体操作如下:首先在释放落锤的同一时间开始高速摄影机的录像,然后在试件裂纹扩展过程中保持设备静止不动,直至试件完全断裂后结束录像。完成上述3步后,便完成了高速摄影机动态焦散线图像的全过程记录。每组不同张开角度预制裂纹试件各有3个,共计5组,即15个,因此共计做15组试验。

在试验中,严格控制落锤的锤头位置,保证每一次的释放位置相同以及其下落后击落在有机玻璃板顶部的几何中心处。

3 试验结果及数据分析

3.1 试件断裂形态

每组试件的裂纹扩展轨迹基本相同,说明该试验符合稳定性和可靠性的要求。在每组方案的3个试件中随机抽取一个试件的裂纹扩展情况,拍照记录如图4所示。由图4可知,5组方案虽然预制裂纹角度不同导致裂纹扩展轨迹不同,但都是从底部的预制裂纹尖端起裂,并在起裂后迅速朝着加载方向发展,遇到试件中部的预制裂纹后,从裂纹其中一端继续向加载方向发展,直到最终断裂于预制裂纹极端上方附近。随着角度的增大,经过预制裂纹后的发展轨迹就越偏离原发展轨迹,但基本都是先平行于原轨迹后逐渐向加载点靠近。

图4 裂纹扩展轨迹Fig.4 Crack propagation path

3.2 动态焦散斑图

本试验记录了不含预制裂纹试件以及含不同开口角度预制裂纹试件的裂纹起裂、裂纹扩展到裂纹发展贯穿整个试件的动态焦散斑图像,图5(a)~图5(e)分别为从5组试验方案中各随机抽取的一个试件的关键焦散斑图像。

图5 动态焦散斑图像Fig.5 Dynamic caustic spots of specimens

由图5可知,无论是否有预制裂缝以及预制裂纹的开口角度大小,试验的整个过程中,焦散斑的形状始终对称,且焦散斑形态接近Ⅰ型焦散斑,即主要受张拉裂纹,说明裂纹的整个动态过程主要是受张拉应力。

没有预制裂纹和不同预制裂纹的试件在起裂的表现几乎相同,焦散斑的大小反映了裂纹尖端的应力集中程度。观察发现由于裂纹的起裂需要积蓄一定的能量,因此焦散斑都是先逐渐增大至一定程度时才发生起裂。在裂纹动态发展的全过程中,焦散斑的直径随着应力波的反复震荡而呈现出波动变化的情况。焦散斑直径先波动增大,在起裂时开始波动减小,扩展阶段又恢复波动增大。在遇到预制裂纹时先是瞬间减小融入裂纹中,后从裂纹尖端处出现并震荡增大至一定值时从尖端处起裂并继续扩展,最终消失在落锤冲击点附近,完成裂纹扩展全过程。

由于每组方案3个试件的裂纹扩展轨迹相同,因此,统一记录每组第一个试件的试验数据。以裂纹尖端开始出现焦散斑的时刻为零点(即记为t=0),裂纹起裂的时间t1、裂纹裂纹贯穿整个试件的时间t2、运动裂纹接触到预制裂纹的时间t3、运动裂纹从预制裂纹尖端重新起裂的时间t4。计算多个断裂过程的关键时间绘,如表1所示。

表1 断裂过程时间表Tab.1 The time history of fracture

试验的单一变量为张开型裂纹的张开角度,所以试件断裂过程时间表反映了由于张开型裂纹张开角度的变化对裂纹起裂和扩展带来的影响。

t1反映的是能量积累过程。由表1可知,裂纹起裂时长在α=90°两侧表现出不同的规律。当α≤90°时,随着α的增大裂纹起裂所需要的时间越来越长,起裂越来越难,在90°时起裂时长最长达到400 μs,当α>90°后,起裂所时间几乎不变,但总体来说α的大小对起裂时间影响不大。

t2-t1计算的是裂纹扩展时长。从表1中发现,裂纹扩展时长随着张开型裂纹张开角度α的增大而增大。由于试验过程条件都是一致的,故认为落锤对试件做的功是相同的,而裂纹扩展过程就是能量释放的过程,即,所以α越大,能量释放越平缓。且通过与对照组对比发现,由于预制裂纹对应力波起到反射和部分截断的作用,导致含预制裂纹后的裂纹扩展时间变长,且随着裂纹夹角的增大,裂纹等效水平长度增大,对应力波的阻挡作用也增大,故预制裂缝夹角越大裂纹贯穿时间时长越长,能量释放的速度越慢。

t3-t1反映的是裂纹从起裂后到达预制裂纹夹角尖端的时间,由于预制裂纹的夹角尖端都是在试件的中心即同一位置,由此可知裂纹在和预制裂纹相遇前的扩展速度是不受影响的,不同试件都耗费了相同的时间到达相遇点。

t2-t3反映的是裂纹在遇到预制裂纹后到贯穿整个试件的总时长,而(t2-t1)-(t4-t3)反映的是裂纹在无预制裂纹部分的扩展时长。从表1可以发现,这两段裂纹扩展时长均随着α的增大而增大,说明α越大,裂纹扩展所受到的滞留影响越大。

对照组和试验组试件的裂纹扩展速度时间曲线如图6所示。由图6可知,裂纹扩展的速度峰值随着预制裂纹的开口角度的增大而减小,随着预制裂纹开口夹角的增大裂纹扩展的速度峰值呈明显减小的趋势。这是由于随着预制裂纹夹角增大,同时意味着预制裂纹与爆生裂纹扩展方向夹角增大,使裂纹所受剪切应力增大,对速度增大抑制也增大。在试验中设置的最小开口角度α=60°时,裂纹扩展的速度峰值最大vmax=1 032 m/s,在试验中设置的最大开口角度α=180°时,裂纹扩展的速度峰值最大只有vmax=311 m/s。并发现预制裂纹的开口角度α=180°时,裂纹扩展的速度峰值vmax=311 m/s几乎和对照组的裂纹扩展的速度峰值vmax=314 m/s相同。

图6 试件裂纹扩展速度-时间曲线Fig.6 Curve of v-t for specimens

如图6所示,在不同开口角度的预制裂缝干预下裂纹扩展速度随时间的变化关系有所不同。主要可以分为6个阶段:起裂前的积蓄能量阶段,裂纹扩展速度在v=0附近波动;起裂阶段,起裂后裂纹扩展速度迅速增大;裂纹扩展阶段I,裂纹扩展速度较快,裂纹扩展速度稳定在某一区间上下微小波动;与预制裂纹相互作用阶段,速度大幅变化,由于预制裂纹端部朝上与爆生裂纹扩展方向一致,且预制裂纹內无介质所以在融入预制裂纹后,重新从预制裂纹尖端积蓄能量时爆生裂纹扩展速度达到峰值,其中预制裂纹开口角度α=60°,α=90°,α=120°的试件在裂纹扩展到预制裂纹处时由于预制裂纹对应力波的反射作用,爆生裂纹先小幅减速融入,在连通预制裂纹底部尖端后迅速扩展到裂纹尖端处,此时速度达到峰值,因此速度先减小后大幅突增,而预制裂纹开口角度α=180°的试件,由于从相遇点到预制裂纹尖端在竖直方向上的距离变化很小,且预制裂纹与扩展方向相垂直,使裂纹扩展从拉伸应力变成拉伸剪切复合受力状态,所以在减速融入后并没有大幅增速,而只是微幅增大至峰值vmax=311 m/s;重新起裂与扩展阶段,裂纹在预制裂纹尖端以较缓慢的速度重新积蓄能量起裂,起裂后裂纹扩展速度逐渐增大,然后再次稳速扩展直至到达试件边界附近;贯穿试件阶段,到达边界附近后速度再次快速降低,随后缓慢突破边界,直至裂纹完全贯穿速度降至v=0,至此完成裂纹扩展的全过程。

以本试验中含90°预制裂纹的试件其速度变化规律为例,当t=400 μs 时,裂纹从底部开始起裂,扩展速度达到了v=248.09 m/s,随后50 μs里裂纹扩展速度在250 m/s附近上下波动;在t=440 μs到达预制裂纹附近时开始减速,直到沿预制裂纹发展在t=480 μs时到其尖端,此时裂纹扩展速度达到峰值vmax=806.19 m/s;之后在预制裂纹尖端以非常缓慢的速度重新起裂,速度与一开始从试件底部起裂时变化相似,重新起裂后速度再次回到250 m/s附近上下波动,裂纹平稳扩展;在到达试件边界附近时,速度再次迅速降低,直至完全贯穿试件。

3.4 裂纹尖端动态应力强度因子变化规律

如图7所示,在不同开口角度的预制裂缝干预下裂纹尖端应力强度因子随时间的变化关系有所不同,而相较于没有预制裂纹的对照组来说,有预制裂纹的4组试验方案其裂纹尖端应力强度因子随时间的变化趋势有一定的相似性。主要可以分为6个阶段:起裂前的积蓄能量阶段,KI随时间不断增大,在起裂前一瞬间到达能量峰值即应力强度因子达到第一个极大值点;起裂阶段,在起裂的时刻引起了裂纹尖端能量的瞬间释放,使KI快速到达极小值点;遇到预制裂缝前的裂纹扩展阶段,KI跟第一阶段的变化相似呈现不断增大的趋势,但增长速度更快,并在遇到预制裂纹时达到第二个极大值点;与预制裂纹相互作用阶段,由于裂纹尖端应力集中状态从拉伸应力切换到剪切拉伸应力复合状态,KI在遇到预制裂纹后由于裂纹尖端能量瞬间大量释放而瞬间减少至第二个极小值,与此同时裂纹扩展速度大幅增大至峰值,说明说明了爆生裂纹经过无介质填充的预制裂纹时扩展速度加快,但却损失大量能量;重新起裂并持续扩展阶段,KI随时间不断增大,在预制裂纹尖端积蓄能量重新起裂并持续积蓄能量直至到达试件边界前达到第三个极值点;到达试件边界释放能量阶段,裂纹发展到试件边界后开始释放能量,KI快速震荡释放能量直至裂纹贯穿整个试件时完全释放至零点。

图7 KI曲线Fig.7 Curves of KI

以本试验中含90°预制裂纹的试件其动态应力强度因子变化规律为例,裂纹从底部起裂前,裂纹的应力强度因子随时间波动增加,当t=380 μs 时,应力强度因子达到第一个极大值1.28 MN/m3/2时,裂纹从底部开始起裂,能量快速释放,在t=400 μs 时,裂纹的应力强度因子达到第一个极小值1.06 MN/m3/2;经过约50 μs 短暂稳定扩展后,在t=450 μs与预制裂纹相遇前一瞬,能量达到峰值1.45 MN/m3/2;与预制裂纹相遇后能量被快速释放,KI快速减小至最小值0.35 MN/m3/2;然后在预制裂纹尖端处重新积蓄能量重新起裂,在t=540 μs时KI已快速波动增加至1.08 MN/m3/2;裂纹重新起裂后稳定持续扩展,直至t=580 μs时裂纹到达试件边界附近,KI达到第三个极大值;随后能量快速波动释放,直至裂纹贯穿整个试件,能量完全释放KI降至零点。

由此可见,试件的动态应力强度因子变化规律与裂纹扩展最大速度和预制裂纹角度关系相一致。

4 结 论

通过以张开角度为单一变量,对含不同张开角度预制裂纹的试件进行了三点弯试验,在对试验过程中焦散图分析的基础上,研究了运动裂纹与不同张开角度预制裂纹相互作用的规律,研究发现,不同开口角度的预制裂纹都对裂纹的扩展路径、扩展速度、应力强度因子产生了显著影响,得出以下结论:

(1) 不同张开角度的裂纹缺陷不会影响裂纹的起裂,对照组和试验组的裂纹均从底部预制裂纹处起裂,随后向落锤点方向扩展。但裂纹的扩展轨迹会受试件中心的预制裂纹影响。无预制缺陷的裂纹扩展轨迹从试件底部预制裂纹处开裂基本沿垂直方向扩展直至到达落锤点附近贯穿整个试件。含张开型裂纹缺陷的试件起裂后,裂纹运动至张开型裂纹,经过一段时间的能量积累,随后在张开型裂纹的任一尖端重新起裂,再次起裂后裂纹依然向落锤点方向扩展,上述规律不受裂纹缺陷的角度影响。

(2) 张开型预制裂纹会增加运动裂纹的扩展时长,而且预制裂纹的开口角度越大,运动裂纹贯穿试件的总时长越长,这是由于遇到预制裂纹后都会发生一段停滞的时间,而开口角度越大对裂纹扩展产生的滞留影响越大。

(3) 不同开口角度的预制裂纹都使裂纹扩展速度产生了较大的波动,而没有预制裂纹的试件起裂之后其裂纹扩展速度一直在一个稳定区间內小幅波动。运动裂纹与不同开口角度预制裂纹相遇后到重新起裂阶段,都会先减速后增速到达峰值,不同的是当α=60°,α=90°,α=120°时,峰值远远大于裂纹平均扩展速度,而当α=180°时峰值几乎与其平均扩展速度相同。而且试验发现预制裂纹开口角度越大,裂纹扩展速度峰值越小,且α=180°时的峰值与无预制裂缝试件的峰值非常接近。

(4) 数据分析表明,预制裂纹开口角度不同的试件其应力强度因子变化规律相同。运动裂纹再次从预制裂纹尖端处起裂时裂纹尖端应力强度因子迅速大幅增加后又迅速减小直至试件完全断裂,裂纹迅速积蓄能量后离开预制裂纹再迅速释放贯穿整个试件。