Q355钢管在超长距离排海管中的应用

曹志杰

(上海市政工程设计研究总院(集团)有限公司,上海 200092)

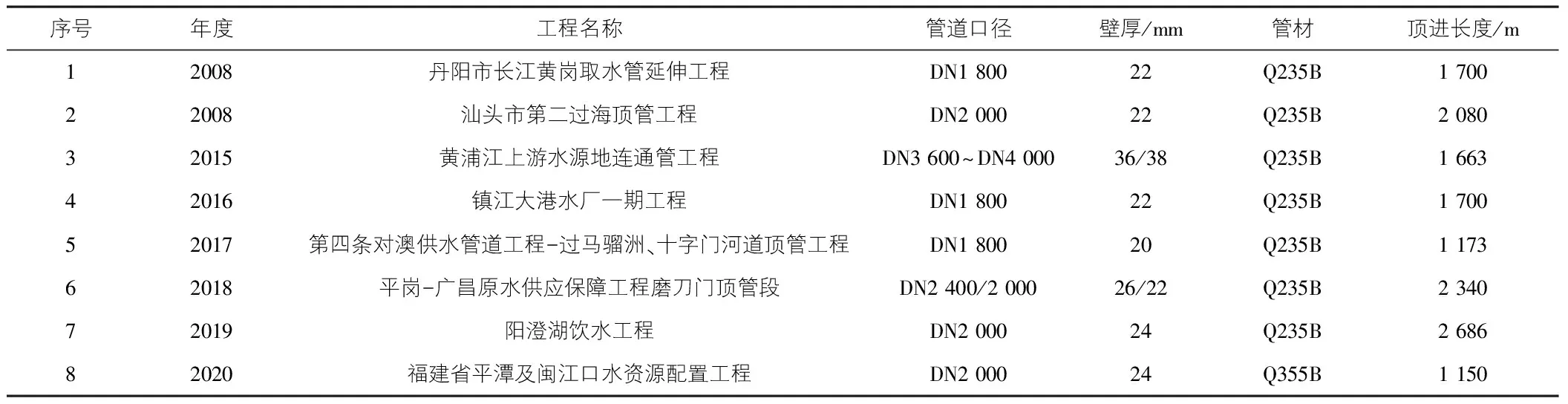

钢顶管的发展具有悠久的历史,现代社会最早关于顶管技术记载的工程是在1896年—1900年间为美国北太平洋铁路公司敷设的穿越铁路的铸铁管。从20世纪50年代起,英国、法国、日本、德国等国家相继采用了钢管顶管施工技术,日本在60年代以后大力发展了现代化的顶管技术,如长距离顶进时采用中继间等。我国顶管施工法的起步略晚于西方发达国家,初期发展缓慢,近30年间发展速度很快。我国最早在1953年,北京运用手掘式顶管技术(内径1.2 m)穿越了京包铁路,开创了国内应用顶管技术的历史[1]。近10多年来,我国完成了多项大口径长距离钢顶管工程,详见表1。

表1 近年来长距离钢顶管工程主要案例

从上述案例可以看出,大部分长距离钢顶管采用了Q235B钢材,近年来才有个别工程开始采用了Q355B钢材。

1 Q235和Q355钢管材料比较

Q235B钢材属于碳素结构钢,钢号冠以“Q”,代表钢材的屈服点,B表示质量等级。Q355B钢材属于低合金高强度结构钢,新修订后的国家标准GB/T 1591—2018低合金高强度结构钢已于2019年2月实施,用Q355B钢材取代了Q345B钢材,由此,我国钢结构全面进入高强钢焊接时代,这也是我国钢材与国际接轨的重大举措[2],Q235B和Q355钢材成分和性能比较见表2。

表2 Q235B和Q355B钢材成分和性能比较表[3-4]

从表2可以看出,这两种钢材化学成分和物理力学性质明显不同,主要体现在:

1)屈服强度有明显不同:Q235的屈服强度下限为235 MPa。Q355的屈服强度下限为345 MPa。Q355比Q235钢材强度高。但是,随着材质厚度的增加,它们的屈服值都会减小。

2)两者化学成分不同:Q355钢中含有少量合金元素。由于合金元素的作用,低合金高强度结构钢屈服强度比相同含碳量的碳素结构钢高25%~150%,用低合金高强度结构钢代替碳素结构钢使用,可以减轻结构自重,节约金属材料并延长结构使用寿命。

3)两者焊接性能不同:Q235钢板由于回火稳定性差,碳钢在进行调质处理时,为了保证较高的强度需采用较低的回火温度,这样钢的韧性就偏低;为了保证较好的韧性,采用高的回火温度时强度又偏低,所以碳钢的综合机械性能水平不高。Q355钢不用预热也不需缓冷,但厚度大于30 mm时需预热100°~150°左右,一般用J507就可以焊,如果韧性好些的话,也可以建议用J507RH。

4)两者价格不同:价格上Q355稍贵点,价格相差3%~8%,所以,选用时可从以上几点综合考虑。如果设计的结构是强度控制,可考虑采用Q355,因为Q355比Q235钢材强度高,省材料,比235省15%~20%;如果是稳定性控制,可考虑采用Q235。

2 钢顶管结构分析

2.1 工程概况

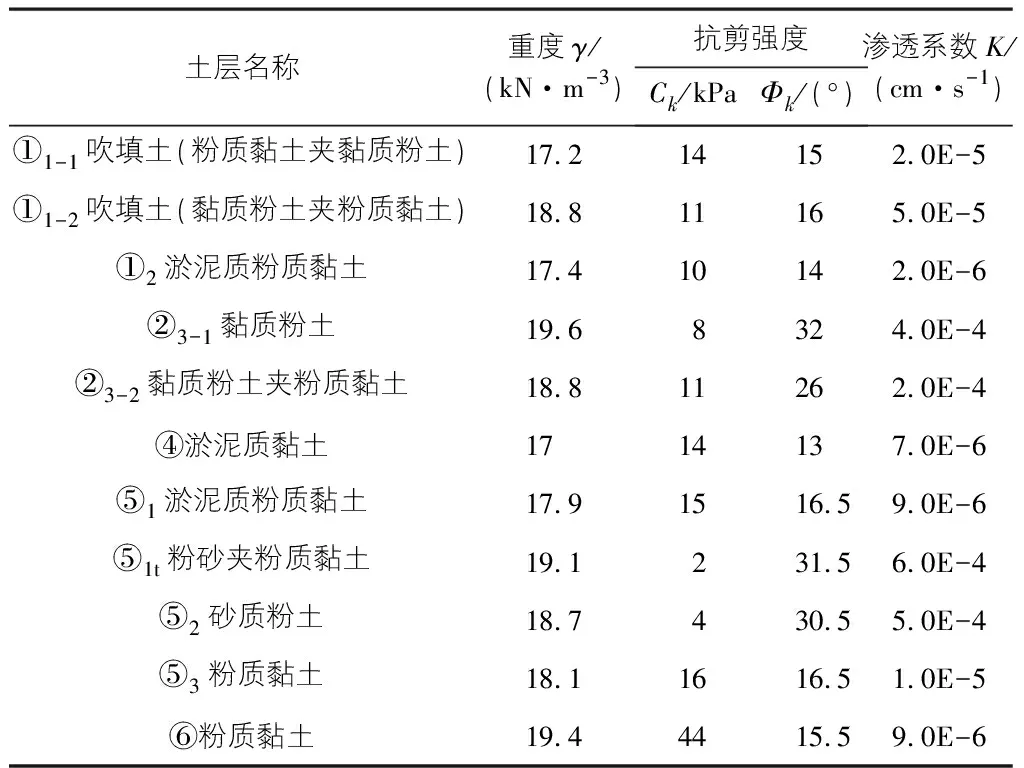

根据排海管线路设计,本工程钢管口径为DN2 200,顶进距离为2 600 m,钢管最大覆土为20 m,地下水位取-0.5 m,顶管基本位于第⑤1层灰色淤泥质粉质黏土层,管顶覆土的内摩擦角取为Φ=20.75°(管顶土的加权平均值),管顶覆土的黏聚力C=8 kN/m2(取管顶土的最小值),管周原状土的变形模量Ed=3.5 N/mm2, 管道闭合温差ΔT=20°,管道工作内水压力标准值Fwk=0.2 MPa,管道真空压力标准值Fzk=0.02 MPa。地质参数见表3。

表3 地质参数表

2.2 计算公式

计算采用GB 50332—2002给水排水工程管道结构设计规范选用理论,该理论认为管体的受力条件类似于“沟埋式”敷管,管顶覆土的变形大于两侧土体的变形,管顶土体重量将通过剪力传递扩散给管两侧土体,据此给出折算强度的计算公式,详见式(1):

(1)

其中,σθ为钢管管壁横截面最大环向应力,N/mm2;σx为钢管管壁纵向应力,N/mm2;σ为钢管管壁的最大折算应力,N/mm2;η为应力折减系数,可取0.9;f为钢管钢材强度设计值,N/mm2。

2.3 计算结果分析

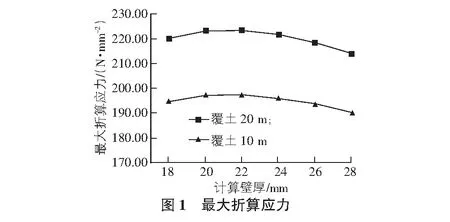

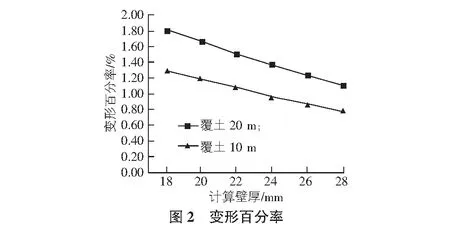

根据上述条件,曲率半径按R1=3 125 m,取不同钢管计算壁厚(t=18 mm,20 mm,22 mm,24 mm,26 mm,28 mm),计算得到最大折算应力和变形百分率(见图1,图2)。

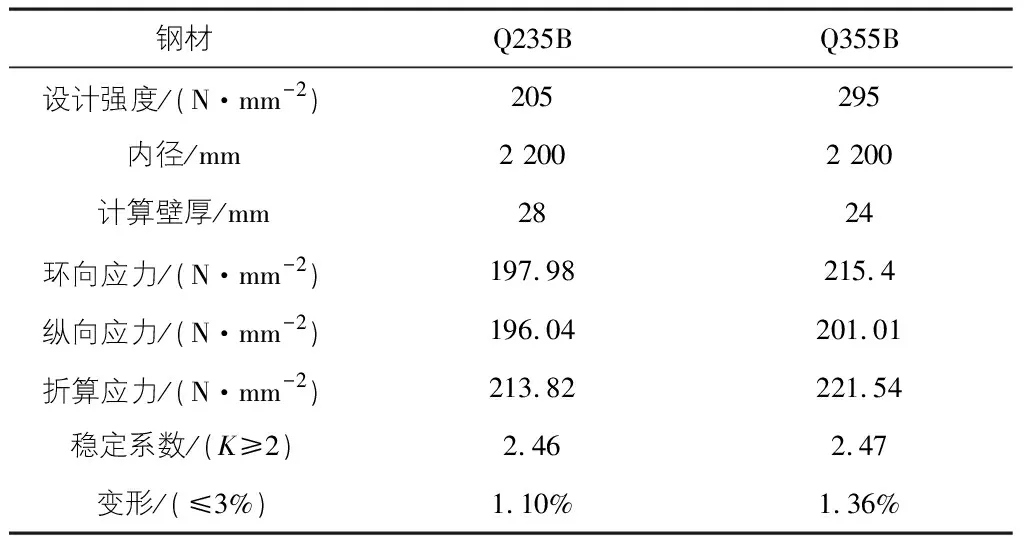

从图1,图2可以看出,覆土20 m条件下,钢管的应力和变形均比覆土10 m条件下计算结果大,总体上,随着壁厚增加,最大折算应力和变形减小,但是应力减小的幅度不大,所以从经济上看,不推荐通过增大壁厚来减小钢管应力。从计算结果看,如果采用Q235钢材(强度设计值为205 N/mm2),壁厚需要28 mm才能满足强度要求,采用Q355(强度设计值为295 N/mm2)的话,壁厚18 mm~28 mm均满足强度要求,考虑到超长距离顶管的顶力和纠偏不确定性,对Q235(壁厚28 mm)和Q355(壁厚24 mm)进行比较(见表4)。

表4 钢管内力变形和稳定计算表

从表4计算结果可以看出,如果采用Q235B,钢管截面的折算应力都偏大,不能满足规范要求。采用Q355钢材能有效提高截面强度安全系数和稳定安全系数,壁厚可以减薄,具有一定的经济性。

3 超长距离排海管反复顶力分析

顶管在千斤顶周而复始的顶力作用下持续前进,随着顶管距离的增加,这种反复顶力作用的次数也相应增加,那么这种反复荷载作用是否会引起钢管结构的疲劳作用呢。

规范对钢顶管按照静止荷载计算钢管截面应力,考虑钢管环向应力、纵向顶力、纵向弯曲以及闭合温差的影响,未考虑顶力作用。实际上钢顶管在顶进施工时,处于顶进油缸推力、管外侧土摩擦力和工具头顶面压力的挤压中;而在管道吊装和焊接过程中,井内油缸顶力释放,钢管处于土摩擦力和工具头顶面压力的共同作用。这两种受力状态每个千斤顶行程重复一次,所以钢管实际处于反复荷载作用下,考虑顶管实际推进速度比较缓慢,可以近似看做是静力作用。

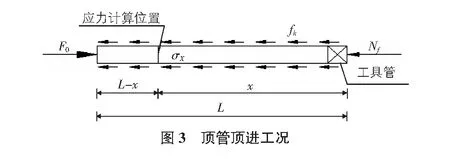

顶管顶进工况见图3,顶管吊装焊接工况见图4。

根据上图考虑纵向受力平衡,对顶管顶进工况由式(2)—式(4)计算:

F0=πD1Lifk+Nf

(2)

Fx=Nf+πD1xfk

(3)

(4)

对顶管吊装焊接工况由式(5)—式(7)计算:

(5)

fx′=πD1(Li-x)fk′

(6)

(7)

其中,F0为顶管顶力,kN;fk为顶管管周侧摩阻力,kN/m2;Nf为顶管工具管端面阻力,kN;Li为顶管当前顶进长度,m;x为计算点距离顶管工具管距离,m;Fx为顶进工况计算点轴力,kN;Fx′为吊装焊接工况计算点轴力,kN;σx为顶进工况计算点应力,N/mm2;σx′为吊装焊接工况计算点应力,N/mm2。

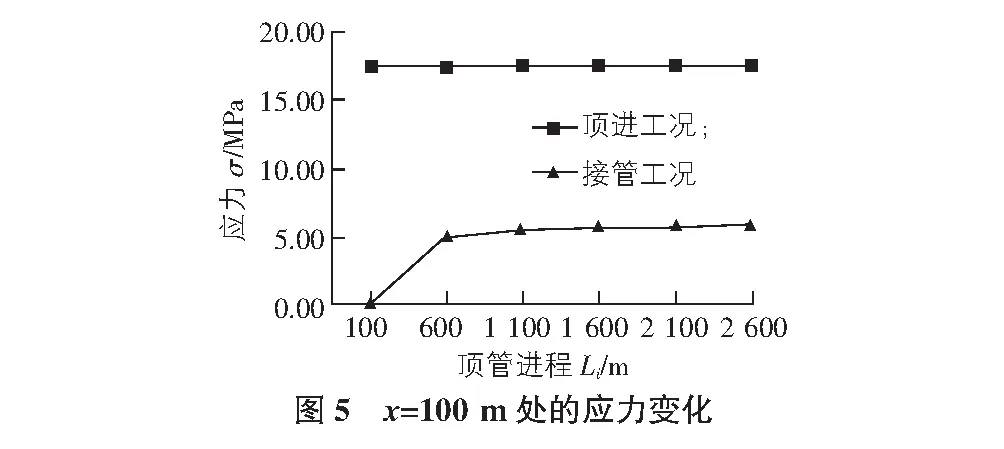

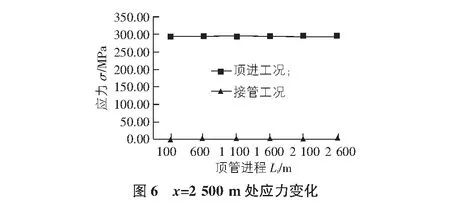

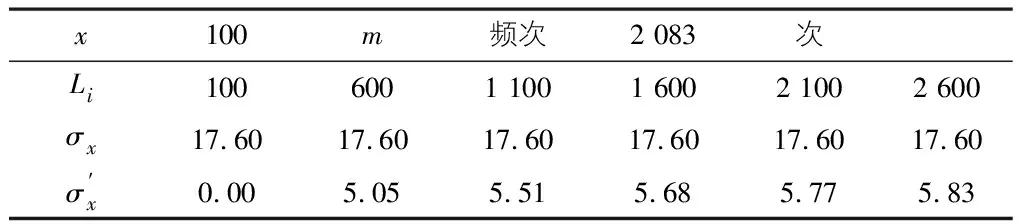

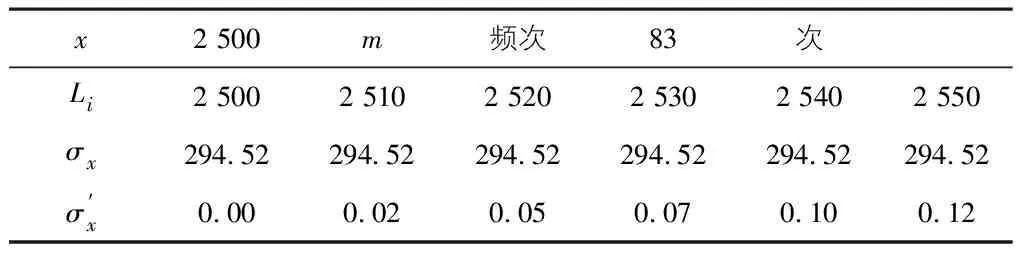

整个顶管长度为2 600 m,主顶千斤顶最大行程为1.5 m,反复荷载的次数跟管材所在位置(这里计作x)有关,假定千斤顶平均行程为1.2 m,则反复荷载作用不超过2 600/1.2=2 167次。这里取x=100 m(Li=100 m,600 m,1 100 m,1 600 m,2 100 m,2 600 m,)和x=2 500 m(Li=2 500 m,2 510 m,2 520 m,2 530 m,2 540 m,2 550 m)两个点讨论,前者位于顶管开始阶段,顶进距离较短;后者位于顶管结束阶段,已顶进距离较长。通过计算可以得到结果如图5,图6所示。

从图5和图6中可以看出,位于顶管线路前端的钢管(如x=100 m)应力水平比较小,顶进工况的应力保持不变,接管工况的应力随着顶管进程逐渐增加,但是增加的幅度很小。位于顶管线路尾端的钢管(如x=2 500 m)应力水平较高,顶进工况的应力保持不变,接管工况的应力随着顶管进程逐渐增加,但是增加的幅度很小。

x=100 m处的应力计算表格见表5,x=2 500 m处的应力计算表格见表6。

表5 x=100 m处的应力计算表格

表6 x=2 500 m处的应力计算表格

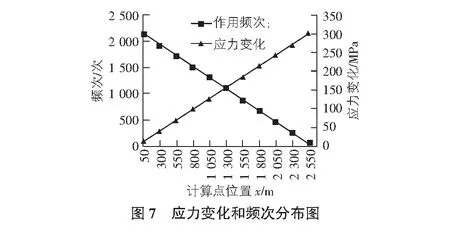

根据表5,表6可以看出,处于顶管前端的管节,顶力造成的应力变化幅度较小,比如x=100 m处,σmax-σmin=17.60 N/mm2,频次相对较多(2 083次);而位于顶管尾段的管节,顶力造成的应力变化幅度较大,比如x=2 500 m处,σmax-σmin=294.52 N/mm2,但频次相对较多(83次)。根据GB 50017—2017钢结构设计标准重复次数少于50 000次,可不进行疲劳计算。为了更好地反映顶管应力变化、计算点位置和作用 频次的关系,取不同计算点位置x=50 m,300 m,550 m,800 m,1 050 m,1 300 m,1 550 m,1 800 m,2 050 m,2 300 m,2 550 m,计算其应力变幅度和作用频次,详见图7。

4 结语

本文结合2 600 m超长距离排海管顶管实例,分析了超长距离钢顶管材料选择和反复荷载下顶管内力,得出主要结论如下:

1)过去一些超长距离顶管案例中,大部分长距离钢顶管采用了Q235B钢材,近年来才有个别工程开始采用Q355B钢材。

2)在覆土较深的长距离排海管中,壁厚往往是管道结构强度控制,这种情况下选用Q355更合理。

3)顶管管材处于反复荷载作用下,顶管线路前端的管节应力变化水平比较低,顶管线路尾端的管节应力变化水平较高,但是总体频次不高,可考虑疲劳作用。