双碳目标下我国碳捕集技术研究进展

程剑峰, 白秀佳, 徐 强

(1.中国石油西部钻探工程有限公司,新疆克拉玛依 834000; 2.中国煤炭地质总局勘查研究总院,北京100039)

0 引言

2020 年,习近平同志在第七十五届联合国大会上宣布,中国力争在2030年CO2排放达到峰值,力争在2060 年前实现碳中和目标。双碳目标倒逼节能减排技术必须加速升级。现阶段我国CO2减排措施主要包括:提高化石、煤、天然气等能源物质利用率,大力推广低碳能源的使用,全面实施CO2捕集、利用与封存技术(Carbon Capture,Utilization and Storage,CCUS)[1-2]。CCUS 技术是能够有效减少化石能源消耗、大规模降低碳排放、放缓温室效应的关键技术和最具前景的方法之一。该技术虽无法逆转已经出现的全球气候变暖环境问题,却是应对温室效应继续发展的一个有效途径,也是未来中国碳减排的兜底技术。该技术包括CO2捕集浓缩、CO2运输、CO2利用和CO2封存,是基于特定专业技术分离浓缩相关燃烧排放源中不同浓度的CO2,然后将其输送到可进行地质、化工、生物的利用场所或运输到海洋、油气田、地下采空区等指定地点进行长期封存,以此来降低大气中温室气体的含量,减轻温室气体对地球气候的影响。其中,CO2捕集是CCUS的核心前提。

现阶段,CCUS 技术尚未实现规模化和商业化,一些关键环节技术丞待解决[3]。本文聚焦CCUS 技术中的关键环节CO2捕集技术,从CO2捕集技术的分类、研究现状及应用现状进行论述,旨在为推动CO2捕集技术的进一步发展奠定基础。

1 碳捕集技术分类与研究现状

碳捕集技术主要分为燃烧前捕集、燃烧中捕集、燃烧后捕集三种。

1.1 燃烧前捕集技术

燃烧前碳捕集实际上是将燃料中的碳元素去除,即燃烧前将燃料中的碳元素转化为易分离的物质[4]。以燃煤火电厂为例,常采用整体煤气化联合循环技术(IGCC)为主流技术,水蒸气或氧气、煤等物质在高温高压条件下发生部分氧化反应,分离出H2与CO 混合气。经过颗粒去除的纯化处理后,混合气中水蒸气和CO 反应形成CO2,得到的CO2纯度高达90%以上。随后联合吸附法、吸收法、膜处理等技术将CO2去除,得到高纯度的H2燃料气(图1)。

图1 燃烧前捕集CO2系统Figure 1 CO2 capture system before combustion

与传统电厂直接燃烧方式相比,IGCC技术燃料气化的工艺复杂性、投入成本、运行成本会更高,阻碍了该工艺大规模推广使用。不过在CO2高浓度和高压条件下,随着CO2分离操作难度下降,成本投入将大幅降低。柳康利用煤气化合成气展开低温耐硫变换、硫碳共脱系统、硫回收技术的系统性研究,并通过模拟燃烧前碳捕集工艺技术分析,发现碳捕集系统总计耗能达到2.37GJ/t(CO2),较燃烧后捕集工艺的能耗有极大优势,捕集系统内硫碳共脱系统耗能最大,碳捕集成本达到239.27元/t[5]。近年来煤气化联用膜分离技术的发展,聚合物膜材料、无机膜、混合基质膜的H2/CO2选择性得到突破创新,该技术的优点在于投资小、能耗低;缺点在于现阶段该技术还处于室内试验阶段,且工程处理对膜材料的分离选择能力、热稳定性有较高要求[6]。

1.2 燃烧中碳捕集技术

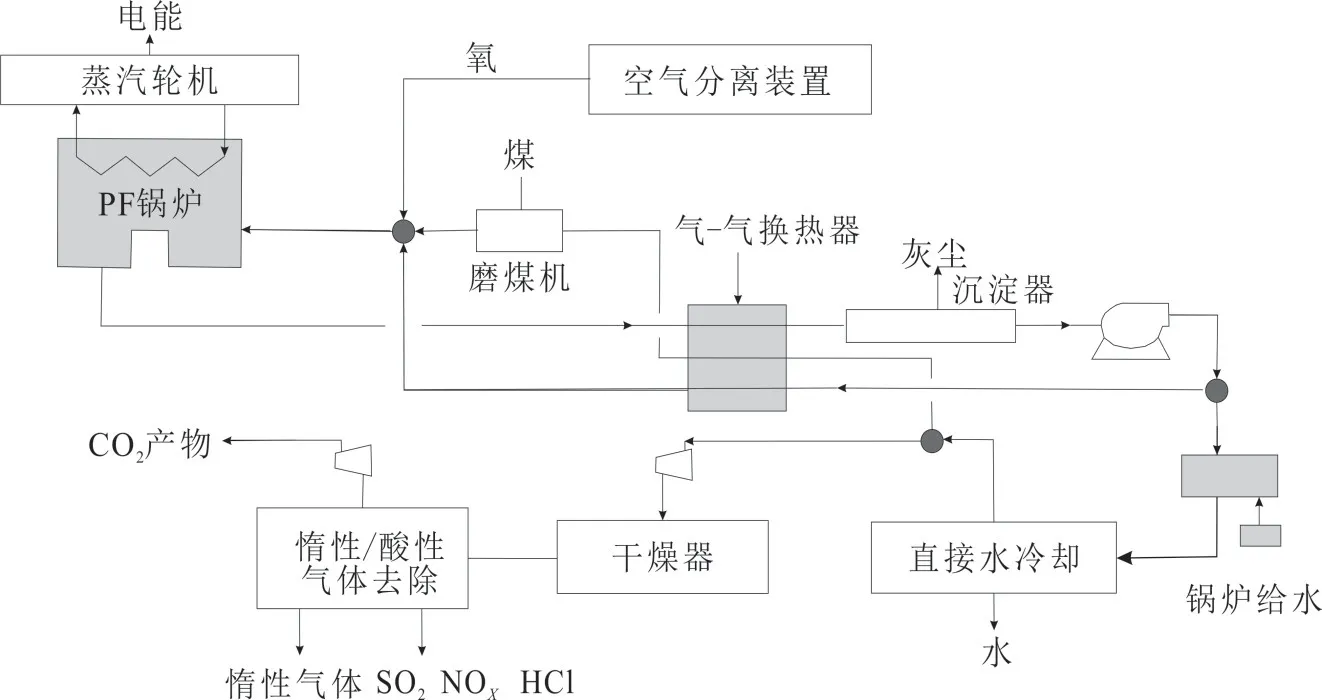

1.2.1 富氧燃烧捕集

富氧燃烧捕集技术是在燃烧过程中持续通入纯氧(图2),燃烧后CO2体积浓度可高达85%。富氧燃烧捕集比一般燃烧的温度更高,只产生少量NOx,工艺整体能耗较低[7]。制氧过程是富氧燃烧捕集的核心,一般情况下运用膜分离和低温分离技术,成本较高。由于温度较高,因此在燃烧器的结构设计与燃烧器材料耐受力的改造方面一直都是研究重点,相关研究大多停留在实验室阶段和中试阶段。

图2 富氧燃烧捕集CO2系统Figure 2 CO2 capture system under oxygen enriched combustion condition

1.2.2 化学链燃烧碳捕集技术

化学链燃烧碳捕集技术是在传统燃料和空气直接接触的燃烧过程中,利用氧气载体(MeO)经分解得到两个气固反应——燃料反应、空气反应。在燃料反应器里,燃料和氧载体经过系列反应后生成CO2、水和金属,固相金属进入空气反应器中接收循环作用,气相经过冷凝作用后就得到纯度较高的CO2。在空气反应器里,金属(Me)和空气的反应作用会直接把空气里的氧气传送到氧载体内。该技术在各种化学反应过程中完成有序的接耦[8],让燃料化学以梯级方式实现高效利用,在相对低温的环境条件和无火焰的情况下,大大降低了NOx排放量,实现了高效的CO2源头捕集。该技术的缺点在于装置投入成本高,机组改造不适用性等情况。

1.3 燃烧后捕集技术

在特定经济条件下,大部分能源转化和工业生产的CO2燃烧后捕集都具有可行性,并实现了成熟的工业化应用。在传统火力发电厂中,产生于燃烧过程中的NOx,SO2和其他颗粒物等污染物会降低混合气体相对洁净度[9],有一定洁净度要求的CO2捕集通常都在除尘脱硫脱硝环节之后进行(图3)。燃烧后捕集技术包括吸收法、吸附法、膜技术等。

图3 燃烧后捕集CO2系统Figure 3 CO2 capture system after combustion

1.3.1 吸收法

胡马强把手朝下按了按,颇有领导的派头,示意何泽不说了。然后把头转向一旁的李站长,说老李你是林木专家,做个中间人,说个价格?!李站长模棱两可地说,黄金有价玉无价啊,呵呵呵……

根据吸收过程有无化学反应,可将吸收法分为物理吸收和化学吸收[10]。

物理吸收法分离CO2,利用的是不同条件下有机溶剂中CO2溶解度的差异性,典型的物理吸收法有聚乙二醇二甲醚法、N-2甲基吡咯烷酮法、环丁砜法、甲醇法、碳酸丙烯酯法等。有机溶剂中CO2的溶解过程符合亨利定律,在CO2分压偏高的情况下宜选用物理吸收法[11]。

化学吸收法是在吸收塔内,化学溶剂与原料里的CO2产生化学反应后转化成高浓度CO2液体,进入脱吸塔后经过加热处理后的富液将释放出CO2气体,在交替进行吸收和脱吸的过程中完成的CO2分离回收与再生循环利用[12-13]。目前应用相对较为广泛且效果较好的是醇胺吸收法[14],这种方法能够达到85%~95%的CO2捕集率。张瑞总结了当前应用频率较高的化学溶剂主要是醇胺类和氨水[15],有4-2 乙基胺-2 丁醇(DEAB)、二乙醇胺(DEA)、单乙醇胺(MEA)、三乙醇胺(TEA)等,固体吸收剂以BaCe0.9Y0.102.95(BCY)为主。丁明月等制备出了具有高CO2吸附性能的TEPA/MCM-41固体胺吸附剂,吸附温度为75℃,CO2/N2(体积比12%/88%)的气氛条件下,60% TEPA/MCM-41 的吸附量最高为123.24 mg/g,经5 次循环吸脱附后,CO2吸附量降低约7.8%[16]。陈鸿伟等选取MEA、MDEA 和MEA+MDEA 混合胺开展吸收效率研究,MEA 碳吸收速率大于MDEA,MDEA+MEA 对CO2的吸收效果最好[17]。醇胺吸收液浓度在20%上下,可达到降低能耗兼备捕集效率提升,当吸收浓度超出一定限制,设备将承受腐蚀风险[18-19]。李耀东针对燃烧后化学吸收碳捕集优势工艺开展系统性探索,认为技术未来可以向新型吸收剂、节能工艺试验及两者的匹配性进一步探索[20]。

1.3.2 吸附法

CO2吸附法在实践应用中的操作多属于气固相类别,即利用气相不同组分面向固体吸附剂所表现出的吸附性能差异来实现组分间分离[21]。吸附法可根据操作工艺类别的不同分为抽真空再生吸附法(VSA)、变压吸附法(PSA)和变温吸附法(TSA)。TSA 是通过加热操作获得驱动力,主要缺点为生产力低,吸附剂消耗大[22-23]。赵惠蓉提出,PSA 技术适用于脱除空气里的痕量CO2,若CO2在混合气体中的含量大于3%,则不适合采用PSA 技术,所以该技术不具备经济适用性[24]。张晓萌认为VSA 技术的适用条件较宽松,甚至可以在低于环境压力的条件下发挥较强的CO2吸附功能,操作简便且能耗低[25]。相比化学吸附,VSA 更适用于物理吸附CO2的过程,因为在化学吸附中可能出现再生不充分的问题。综上,吸附法具备操作简便、能耗低、自动化程度高,但吸附容量较小,吸附效率也相对较低,不适宜高浓度的含碳混合气。

1.3.3 膜技术

膜技术在CO2脱除应用中具有设施设备小巧、低耗能、操作简单和兼容性高等特点,膜分离和膜吸收是两种主要的脱碳膜技术[26]。膜分离技术利用的是混合气体里不同组分和膜接触所表现的差异化,致使不同组分在特定条件下按照先后顺序从膜的一侧通过。膜的选择性和渗透性是整个分离过程中最为关键的两个要素。王佳铭等认为该技术适用于同时含有多种污染物的气体分离,或者是浓度达到一定水平的CO2分离[27]。考虑到大部分气源的CO2浓度较低且压力值偏低,H2O、NO、SO 等多种干扰组分特点,加之高选择性的分离膜在生产上有一定难度,目前应用较多的分离膜有分子筛、聚合膜、钯膜等[28],膜的选择性逐渐降低,一次传递难以分离纯化,多次传递成本较高。混合气成分复杂,加之高温环境与腐蚀性,导致膜技术工业应用推广困难,膜的高选择性与稳定性将是未来研发重点[29]。

膜吸收技术是膜技术与气体吸收技术相结合的膜过程,通常使用疏水微孔中空纤维膜将气体与吸收液隔开。张艺峰提出,气体和吸收液在膜吸收法工艺使用过程中并不会直接接触,而是在膜的两侧分开流动,本身没有选择性的微孔膜主要作用是分隔气体和吸收液,在疏水性孔道的填充上往往是气体优先[30]。李娟认为,理论层面上微孔膜上的微孔尺寸足够大时,位于膜一侧被分离的气体在无需特定压力条件下,可直接穿过微孔膜,将混合气中的某一组分直接分离出来[31]。膜吸收工艺里的液相压力要保持在高于气象压力值的水平上,才能确保气泡无法持续扩散。如果微孔膜穿透压高于气体分离后的剩余压差值,溶液就不会穿过微孔,确保气/液接触界面保持在相对稳定的状态[32]。膜吸收CO2实例如表1 所示。目前广泛使用于膜吸收工艺中的有机胺溶液,其热化学稳定性能和长期稳定性能的研究还处于相对空白的状态。

表1 膜吸收CO2实例Table 1 Examples of CO2 absorption by membranes

1.3.4 低温分馏技术

2 国内碳捕集技术工程应用现状

2.1 燃烧前碳捕集技术工程应用现状

燃烧前碳捕集技术大多以IGCC 技术作为主要依托应用于燃煤电厂中,现阶段国内拥有的最成熟的示范工程为华能IGCC 技术示范工程,是世界范围内首次建成年捕集量达到10 万t/a 的燃烧前碳捕集装置成功示范应用。该项目碳捕集干基纯度达98.11%,回收率为91.61%,捕集1tCO2能耗达到1.907GJ,其捕集成本达到164.3元,形成了全套的捕集利用与封存的工艺。而ICGG 工艺需要建设配套的IGCC 电站,工程单位的投资成本、建设成本较高,运行成本达到0.93 元/kW·h,难以大范围推广应用[33]。综上,优化工艺流程、节能技术研发、IGCC技术工艺联合集成技术拓展将是指导燃烧前碳捕集工艺持续推广的主要研究方向。

2.2 富氧燃烧碳捕集技术工程应用现状

国内富氧燃烧碳捕集技术在2000 年前后才逐渐进入实验室规模研发阶段,随着大功率的富氧燃烧碳捕集装置不断涌现,富氧燃烧碳捕集技术逐步从实验室规模向工业应用转型,截至目前该技术工程应用发展规模处于中试示范阶段[34]。

目前,国内已构建了200MW机组富氧燃烧发电与碳捕集工程。项目设计改造费用多达10亿元,工程碳捕集设计能力达到百万吨级,通过该项目的实施,系统性开展了技术匹配的电站整体设计方案、工艺控制系统流程与调节、装置设备等一系列标准与规范研究[29,35-36]。此外,应城35MWth富氧燃烧捕集项目工程实施,能耗整体偏低,碳捕集纯度可达到80%以上[29]。2014年前后,山西国际能源集团设计构建具备CO2捕集利用和封存设施——碳捕集能力达200万t规模的一体化富氧燃烧发电厂。同时,大唐集团计划开发超临界燃煤电厂[35]。富氧燃烧碳捕集技术作为一项运行成本低、易操作、适用于我国大部分电厂的碳捕集技术之一,其在制氧工艺费用、改造工艺设计等方面还不够成熟,制氧与改造成本较高,难以实现大规模工程应用,这也是现阶段工程应用研发主要考虑的问题。

2.3 燃烧后碳捕集技术工程应用现状

燃烧后碳捕集工艺较其他工艺具备灵活性强、工程改造成本低等优势,工程应用也相对广泛。2007 年,我国首个燃烧后碳捕集示范项目——华能北京高碑店热电厂燃烧后碳捕集示范项目建成,碳捕集能力达3 000t/a[37]。2009 年,华能集团上海石洞口电厂顺利建成了碳捕集示范项目,捕集能力达到10 万t/a,捕集后的CO2被制作为产品得到再生利用[35]。2021 年,国能锦界燃煤电厂燃烧后碳捕集示范工程正式运行,集成多种节能技术工艺系统,其捕集能力达到15 万t/a,再生能耗2.4 GJ/t CO2[38]。现阶段国内捕集能力大多集中在10~30 万t/a 或10万t/a 以下,缺乏百万吨级捕集示范工程,一方面源于相关工艺技术与新型技术大多处于实验室或中试阶段,成熟度不高。另一方面则是还未有大体量先导工程,缺乏大体量工程逻辑与工程经验。

3 碳捕集技术未来发展方向

3.1 研发效率高、能耗低、损耗少的新一代技术工艺

基于对吸收法、吸附法、膜技术等原理和特性的分析与了解,化学吸收法是目前发展较为成熟、成本相对较低的技术,但存在溶剂耗量大、高耗能等问题,未来需进一步研发具有吸附容量高、再生性强和生产成本低等特性的吸附剂,并通过大量的中试试验形成效率高、能耗低、损耗少的新一代捕集技术和工艺。

3.2 发展混合捕集技术

目前CO2捕集工艺的发展在很大程度上以单一分离技术为中心,尽管大量学者对众多材料和工艺进行了优化,但采用单一分离过程(如胺溶液吸收)仍然是能量密集型且昂贵的。整合两个或者更多技术(即吸收、吸附、低温、膜等)形成CO2捕集的混合工艺研究较少,不同的分离技术可以取长补短,实现多种技术的融合,其效果可能优于单一的捕集技术。

3.3 加快中试试验和示范工程建设

尽管我国CO2捕集技术已经取得了相对积极的进展,但和国际先进技术相比仍然存在一定的差距。在化学吸收法方面,我国已经开展了较多的示范项目,但仍未达到规模化、商业化水平;吸附分离法和膜分离法仍处于室内实验或小型研发阶段,距离应用存在较长的距离;而低温分离法及混合捕集技术研究尚不够,处于起步阶段。未来应该加强在该技术上的投入,加快核心技术研发,尽快启动一批中试试验和示范项目,推动CO2捕集技术快速走向商业化。

4 结论

1)燃烧前碳捕集技术主要以IGCC 技术燃料气化为基础,伴随投入与运行成本“双高”特点,大规模推广难度大。燃烧中碳捕集技术以富氧燃烧捕集与化学链燃烧捕集技术为主,两大技术均受制于装置、制氧环节等投入成本高、装备设计改造燃烧器结构、机组改造等因素限制,研究多停留在实验室阶段和中试阶段。燃烧后捕集技术具有操作简便、投资成本低等优势,但也存在高能耗、吸附剂/吸收剂捕集能力弱、膜分离选择能力弱、设备易腐蚀等问题。

2)燃烧前、燃烧后碳捕集技术国内外工程示范项目的年捕集量主要集中在30 万t 级别以下,燃烧中碳捕集技术工程应用目前处于中试阶段。国内碳捕集技术工程年捕集量与我国年碳排放量存在巨大落差,急需加大碳捕集技术研发力度,开发具有节能、效率高、损耗少、投资小、易操作等特点的新型混合集成技术。

3)低成本低能耗的碳捕集技术是当前面临的一个难题,未来需在研发新一代捕集技术工艺、发展混合捕集技术、加快中试试验和示范工程建设等方面加快步伐,需整合多种技术形成综合碳捕集技术,研发效率高、能耗低、损耗少的新一代捕集技术和工艺,实现多种技术的融合,形成碳捕集技术新体系。