示教工业机器人接线帽模具设计

陆莲仕, 杨娟

(1.柳州职业技术学院, 广西 柳州 545036;2.百色职业学院, 广西 百色 533000)

0 引 言

示教工业机器人系统零部件中,为保护接线线头,通常要设计一些绝缘的接线帽。现结合某示教工业机器人接线帽结构特点,设计了1副带哈夫滑块机构和内螺纹抽芯机构的两板注射模,并对模具结构和机构设计进行分析。

1 塑件结构与尺寸

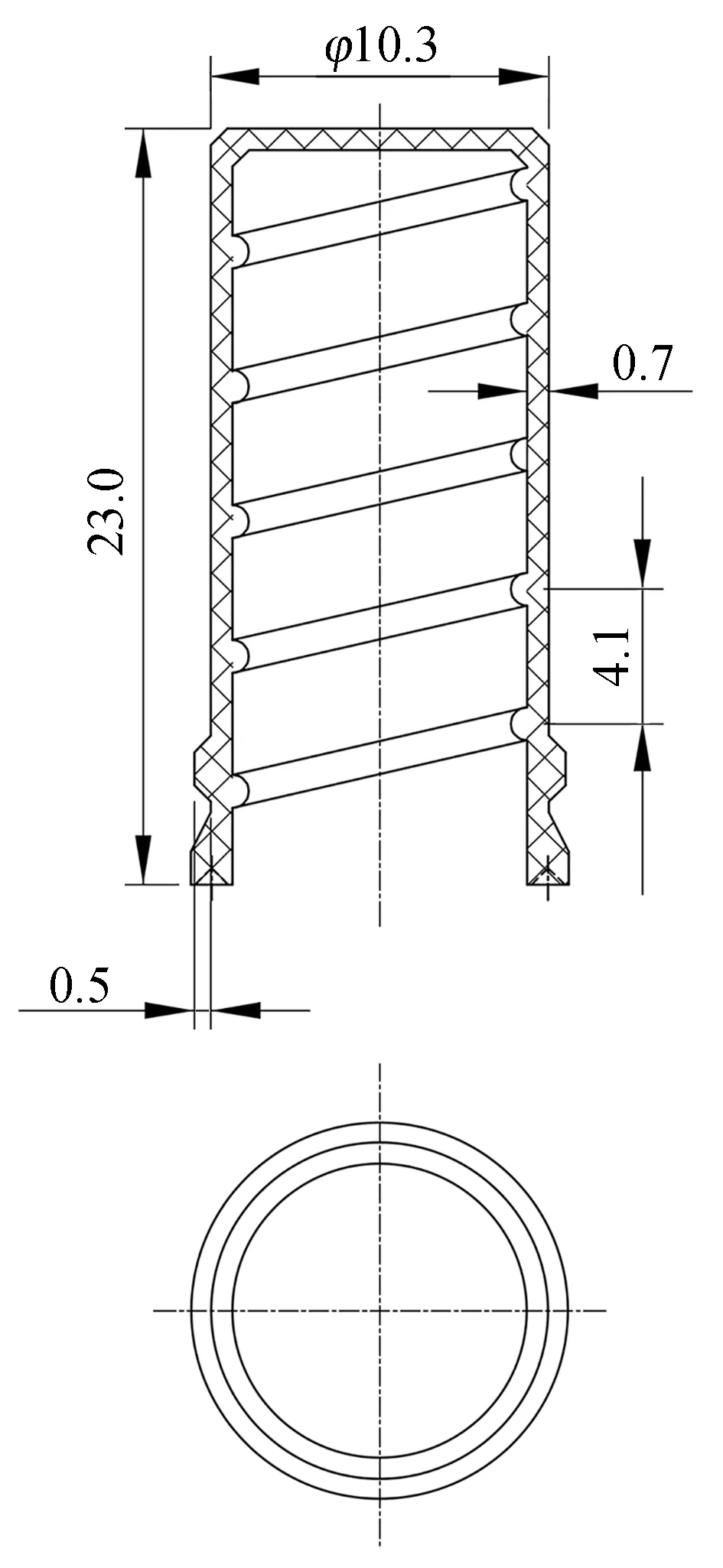

接线帽属于圆柱壳状体如图1所示,外形尺寸为φ10.3 mm×23.0 mm,壁厚为0.7 mm。塑件外壁底部位置设计1个整圈圆环凹槽,凹槽深度为0.5 mm,塑件内壁设计了5圈内螺纹,螺纹节距为4.1 mm。塑件材料选用改性ABS(丙烯腈-丁二烯-苯乙烯共聚物),收缩率为0.53%~0.58%,材料物理性能特点为:拉伸强度38 MPa;IZ0D缺口冲击强度23 ℃悬臂梁条件下12 kJ/m;维卡软化点在5 kg、50 ℃/h、GB/T 1633条件下70 ℃;阻燃性:3.2 mm、UL94条件下V-0级。

图1 接线帽塑件

2 分型面确定及成型零件设计

针对塑件的形状特点及产量20万件的要求,客户要求使用1模2腔成型。对塑件的单腔分型面及成型零件进行设计,如图2所示。首先,以塑件的最大外沿轮廓线进行分型面设计,获得分型面P0,然后以分型面P0对型腔进行分割,获得成型塑件的型腔板镶件1和型芯镶件4。由于塑件下端的整圈圆环形成倒扣,在型腔板镶件1上进行二次分割,分割2个哈夫滑块,即左哈夫滑块3和右哈夫滑块10[1-8]。塑件内壁有内螺纹特征,从型芯镶件4上再次进行分割,获得螺纹型芯5。

图2 分型面与成型零件

根据以上设置的条件,成型塑件的脱模步骤如下:①塑件外壁从型腔板镶件1中脱出;②塑件与哈夫滑块3、10分离;③螺纹型芯5旋转抽芯与塑件分离;④塑件自动从型芯镶件4上脱落。模具采用单个侧浇口进行浇注,型腔板镶件1和型芯镶件4分别使用冷却水路C1、C2进行冷却,水路管道直径为φ8 mm,管道的末端使用铜堵9、11进行封堵,管道在型腔板镶件1与定模板、型芯镶件4与动模板之间的封堵分别使用密封圈7、8。型腔板镶件1与定模板、型芯镶件4与动模板之间的紧固分别使用螺钉2、6。

模具零件的材料选择要考虑其耐磨性、强度、韧性和加工工艺等,考虑塑件的材料特点及产量要求,型腔板镶件1和型芯镶件4、哈夫滑块3与10、螺纹型芯5材料都使用塑料模具钢3Cr2MnNiMo(718)。

3 模具结构

针对图2所示的单腔设计,模具的1模2腔布局设置如图3所示。在定模中布置了双腔的型腔板镶件1、冷却水路C1及左哈夫滑块3、右哈夫滑块10的驱动斜导柱13、12,驱动斜导柱采用双斜导柱形式各布置2根,共4根斜导柱。动模一侧主要布置了2个机构,一个是由左哈夫滑块3和右哈夫滑块10组成的哈夫滑块机构,一个是由齿条14驱动的2个螺纹型芯5同步转动抽芯的螺纹机构M1。模具使用标准模架,使用4根导柱对模板的闭合和打开进行导向,4根导柱采用对称布置,其中1根导柱设计了15′的偏心设置,以防止装模时定模和动模装错。

图3 模具结构零件布置

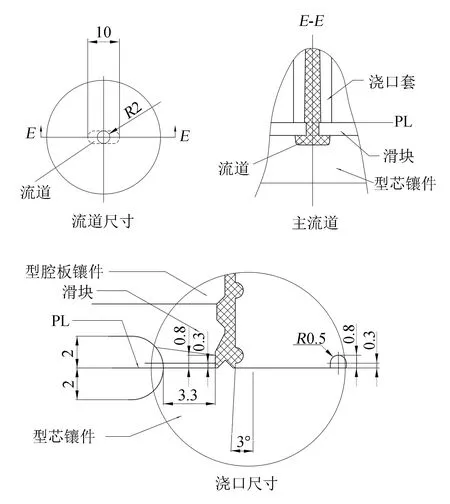

模具的2个型腔均为侧浇口进浇,浇注系统设计如图4所示,流道直径为φ4 mm,使用截面为1 mm×0.3 mm的矩形浇口。

图4 浇注系统设计

模具结构设计如图5所示,主要由左哈夫滑块3和右哈夫滑块10构成的哈夫滑块机构安装在型腔两侧,在分型面PL打开时实施侧抽芯。模架在普通两板模的基础上增加了板21~23,以便于螺纹机构M1的安装。为防止热量过多损失,模具的上顶面和下底面设置了电木隔热板16、25。2个螺纹型芯5各自套装1个型芯齿轮27、2个转动套42、43后,其工作由大齿轮28进行驱动,驱动大齿轮28的机构为M1。M1的构件组成包括[9-16]:齿条14、件29~件39,其工作原理:液压缸39活塞杆驱动齿条14移动,齿条14在导轨33的导向下,驱动小齿轮30转动,小齿轮30与大齿轮28为同轴齿轮,其同心安装轴为轴29,从而带动大齿轮28转动,大齿轮28同步驱动2个螺纹型芯5转动,在螺纹型芯5转动过程中,其下端的螺纹套35将驱动螺纹型芯5一边转动一边下移抽芯,实现塑件内螺纹脱模。为保证螺纹型芯5的准确定位,液压缸39活塞杆的驱动行程通过设置2个行程开关38进行控制,以保证螺纹起始位置和终止位置的准确性。

图5 模具结构

4 模具工作过程

模具工作过程:首先,模具安装在注塑机上并试模调试,注射前,模具处于闭合状态,随后注塑机喷嘴对模具型腔进行浇注,经充填、保压、冷却等后准备开模。接着,注塑机动模板后退,驱动模具PL面以下的动模下行,模具在PL面处打开,塑件从型腔板镶件1中脱出,在PL面打开的同时,斜导柱驱动左哈夫滑块3、右哈夫滑块10同步实施侧抽芯,PL面完全打开后,液压缸39活塞杆驱动螺纹型芯5转动,待螺纹型芯5完全脱离成型塑件时,塑件自动从型芯镶件4上脱落。浇口凝料与塑件最终通过机械二次剪切的方式分离,模具闭合过程与开模过程相反。

5 结束语

针对塑件的结构特点,设计了1副1模2腔的两板模用于塑件的注射成型,模具采用侧浇口进行浇注,使用哈夫滑块机构对塑件外壁的环槽实施侧抽芯脱模,使用1个液压缸驱动脱螺纹机构用于塑件内壁螺纹的脱模。在脱螺纹机构中,通过液压缸活塞杆驱动齿条进而驱动1个大齿轮带动2个内螺纹型芯转动,实现二者同步脱螺纹抽芯的目的。机构中设置了螺纹套以保证塑件内螺纹的形状同形,并设置了行程开关以控制液压缸活塞杆的抽芯运动。